微细粒混合磁选精矿分级—分散浮选试验研究

2021-12-20钟河东印万忠

李 东, 钟河东, 印万忠, 胡 阳

(1. 北京科技大学 土木与资源工程学院, 北京 100083; 2. 东北大学 资源与土木工程学院, 辽宁 沈阳 110819)

我国铁矿资源具有“贫”、“细”、“杂”的特点,大部分属于复杂难选铁矿,矿石的平均品位低、矿物组成复杂[1-2].其中,赤铁矿作为我国重要的铁矿资源,由于可选性较差,一直是矿物加工领域研究的难点问题,目前我国工业生产中回收赤铁矿的经典工艺流程是弱磁—强磁—反浮选,如鞍山式的贫赤铁矿等都采用这一工艺[3-5].但近年来随着矿产资源的不断消耗,赤铁矿的嵌布粒度越来越细,大部分矿石甚至需要细磨才能实现赤铁矿的有效单体解离,其分选难度较一般赤铁矿更大,传统的反浮选工艺更加难以满足生产需求.因此,针对国内日益严峻的铁矿资源形势,研究适合微细粒赤铁矿石的分选流程具有重要意义[6-7].

一般来说,浮选过程中矿物的表面电性与矿浆pH密切相关,当两种矿粒电性相反或pH在等电点(IEP)附近时容易发生无选择性团聚,上述现象通常会增大目的矿物与脉石矿物的分离难度,不利于浮选分离.因此,对于某些矿物组成复杂的浮选体系,需要加入具有分散作用的调整剂(分散剂)来改善矿粒的分散状态,例如“分散浮选”就是通过 “强化分散”的方式来提高分选效果[8-11].而分级浮选作为一种主要应用于煤泥分选中的技术,是指将矿样分级后不同粒级物料分别进行浮选,可提高捕收剂等的利用率,从而改善分选效果[12-14].虽然目前关于单一的“分散浮选”或“分级浮选”研究较多,但大都集中于煤泥或有色金属矿领域中,而将两者结合起来以改善微细粒赤铁矿的浮选效果,则未见相关报道[15-17]. 鉴于此,本文以辽宁东鞍山混合磁选精矿为研究对象,进行了分级—分散浮选的闭路试验,对比了分散浮选与分级—分散浮选的分选效果,同时结合沉降试验、动电位测试、浊度测试等方法分析了分选效果改善的原因,旨在为分级—分散浮选工艺应用于微细粒赤铁矿提供理论支撑.

1 试验材料与方法

1.1 试验材料

试验中所用浮选矿样为东鞍山铁矿石经弱磁选—强磁选得到的混合磁选精矿,其X射线衍射和化学多元素分析的结果分别如图1和表1所示. 图1表明该矿样中的铁矿物主要为赤铁矿以及少量磁铁矿、菱铁矿,脉石矿物主要为石英,此外还有少量的绿泥石、白云石等.从表1中可以看出,该矿样的全铁(TFe)和亚铁(FeO)质量分数分别为42.97%和6.29%,SiO2质量分数较高(33.60%),但有害杂质硫、磷元素含量很低,这与图1 XRD分析结果基本一致.

混合磁选精矿的筛分分析结果如表2所示,从表中可以看出该矿样的粒度较细,大部分小于38 μm,其中>38 μm粒级的铁品位较低(26.04%),铁元素主要分布在<38 μm粒级中.本研究中所用赤铁矿和石英单矿物均取自辽宁鞍山地区,经过破碎—手选除杂—磨矿—摇床等处理后得到高纯度的单矿物,最后通过标准筛湿筛或水析法制得<74,<38,<18 μm三个粒级.其X射线衍射和化学多元素分析结果分别如图2和表3所示,表明赤铁矿和石英的质量分数分别在95%和99%以上,满足试验的要求.浮选试验中所用柠檬酸、淀粉、CaO为化学纯,捕收剂KS-Ⅲ为东鞍山选矿厂现场所用的工业级产品,调整矿浆或溶液pH所用的HCl和NaOH均为分析纯.

图1 混合磁选精矿的XRD分析结果

表1 混合磁选精矿的化学多元素分析结果(质量分数)

表2 混合磁选精矿的筛分分析结果

1.2 试验方法

1.2.1 浮选试验

闭路浮选试验在XFD型单槽浮选机上进行,首先称取167 g矿样置于0.5 L浮选槽内,然后按照试验要求依次加入一定量的浮选药剂,然后经过大致4~5次循环,直至浮选精矿和尾矿的金属量(质量)与原矿平衡,最后将浮选的最终精矿、中矿和尾矿分别进行烘干、称重、化验,计算其品位和回收率,其中浮选入料的分级采用标准筛湿筛的方法实现.

图2 赤铁矿和石英的X射线衍射图

表3 单矿物化学多元素分析结果(质量分数)

1.2.2 沉降试验

首先在1 000 mL烧杯中放入m0=20 g微细粒(<18 μm)的混合矿(赤铁矿与石英的质量比为 1∶1),同时加入适量去离子水,通过机械搅拌器在500 r/min的转速下搅拌4 min,然后按照试验要求加入pH调整剂、分散剂,待搅拌停止后沉降2 min,并用虹吸法吸取液面下500 mL 矿浆,烧杯中剩余矿浆过滤、烘干、称重(质量为m).矿浆中矿粒的分散程度可以用沉降率来描述,沉降率的计算方法如下:

(1)

1.2.3 动电位测试

首先将待测矿物磨细至5 μm左右,每次称取100 mg置于烧杯中同时加入100 mL去离子水,按照试验要求调节矿浆pH以及加入适量药剂,经过磁力搅拌器搅拌一定时间后,吸取适量的矿浆悬浮液在Zeta电位分析仪(Nano ZS-90)上进行矿物(赤铁矿和石英)的动电位测量,电位测量过程中所用溶液为1×10-3mol·L-1的KNO3溶液.

1.2.4 浊度测试

首先配制不同粒度组成赤铁矿-石英混合矿的悬浮液(赤铁矿5 g,石英5 g),通过HCl或NaOH调节悬浮液至一定pH,待其沉降2 min后吸取上清液,再对其进行5倍稀释后在浊度仪(CyberScan IR TB 1000)上进行悬浮液的浊度测量.其中赤铁矿与石英颗粒间的“团聚”,可通过对比理论浊度εT与实验浊度εE的大小来确定.εT为根据石英或赤铁矿单矿物悬浮液浊度而计算出来的算术平均值,εE定义为实际测量赤铁矿-石英混合矿悬浮液获得的浊度.根据理论假设,如果赤铁矿与石英颗粒间发生了“团聚”,则实际测量值εE会小于理论计算值εT,并且εE与εT数值相差越大,表明这种“团聚”现象越明显.

2 结果与讨论

2.1 浮选闭路试验

由于该浮选矿样的粒度较细,<38 μm粒级占比70%以上,同时铁元素主要分布在<38 μm粒级中,而>38 μm粒级的铁含量则较低,铁品位仅为26%左右.因此,本研究中的分级粒度确定为38 μm,通过标准筛湿筛的方法对混合磁选精矿进行预先分级,其中细粒级(<38 μm)部分以柠檬酸为分散剂进行“分散浮选”;考虑到粗粒级(>38 μm)部分的铁品位较低,低于常规的铁尾矿品位,故将其直接并入尾矿中.其预先分级—强化分散浮选的闭路流程及结果分别如图3和表4所示,其中浮选药剂的用量均按未分级前的总质量计算.从表4中可以看出,东鞍山混合磁选精矿经过分级—分散浮选最终可获得精矿铁品位66.24%、铁回收率79.47%的浮选指标.而分散浮选的闭路流程及结果则分别如图4和表5所示,可以看出在最优浮选条件下,分级—分散浮选与单一分散浮选相比精矿铁品位基本不变,而精矿铁回收率则由75.00%提高至79.47%.

图3 分级—分散浮选闭路流程图

上述混合磁选精矿的浮选结果表明,分级—分散浮选工艺可以在单一分散浮选的基础上进一步提高分选指标,尤其是精矿的浮选回收率.对于同种矿物的粗颗粒与细颗粒来说,由于粗颗粒自身的重力相对较大,因而其浮选需要吸附更多的捕收剂,但细颗粒的表面活性更高且在矿浆中的弥散度更好,捕收剂会优先吸附于细颗粒的表面,因此对于宽粒级的浮选入料来说,药剂很难有效地作用于粗颗粒表面.因此,将“宽粒级”物料通过分级的方法实现“窄级别”浮选可以有效提高捕收剂等的利用率[18-20].而在预先分级—强化分散浮选工艺中,对浮选入料进行分级除了起到上述作用外,还可能在分散剂“化学分散”的基础上通过优化粒度组成进一步改善矿粒的分散状态,但相关的机理还需进一步研究.

表4 分级—分散浮选闭路试验结果

图4 分散浮选闭路流程图[9]

2.2 沉降试验

矿浆中颗粒的分散度与其沉降率通常呈负相关,即沉降率越低分散度越好,反之亦然.因此,沉降率的大小可反映矿浆的分散程度,浮选试验中所用分散剂柠檬酸对赤铁矿-石英体系沉降率(分散特性)的影响如图5所示.图5a为柠檬酸用量的影响,可以看出随着柠檬酸用量的增加,矿浆的沉降率逐渐降低,当柠檬酸用量为200 mg/L时,微细粒矿物的沉降率由54.15%降低至39.24%,这表明柠檬酸可改善赤铁矿与石英颗粒间的分散状态.图5b为矿浆pH对沉降率的影响,随着pH的升高,赤铁矿-石英混合矿的沉降率先升高后逐渐降低,其中当pH为5左右时沉降率最高,这可能是由于此时赤铁矿与石英颗粒间存在微弱的静电引力,因而较易发生团聚,故矿浆的沉降率也最高;当pH在4~11范围内变化时,柠檬酸均能降低矿物颗粒的沉降率,增强矿浆的分散特性.因此,对微细粒赤铁矿来说,在浮选过程中加入柠檬酸可以减弱微细粒矿物间的无选择团聚,有利于提高浮选分离指标,这与文献[9,11]基本一致.

表5 分散浮选闭路试验结果[9]

图5 赤铁矿-石英混合矿分散特性

2.3 动电位测试

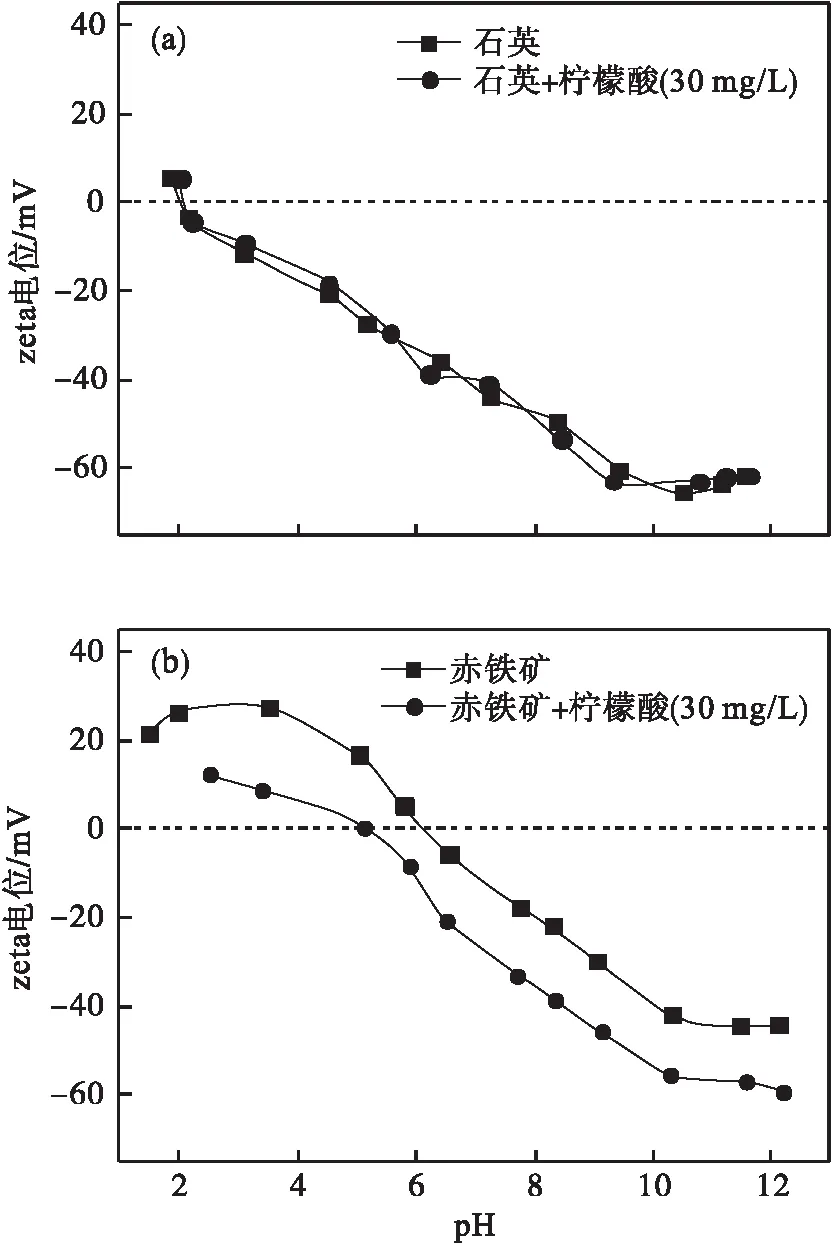

矿浆中矿物颗粒的分散状态与其表面电性密切相关,图6为柠檬酸(30 mg/L)对石英和赤铁矿动电位的影响,当pH在5~12范围内变化时,柠檬酸可明显降低赤铁矿的动电位(见图6b),而石英的动电位则受柠檬酸影响较小(见图6a),这表明柠檬酸可能主要吸附在赤铁矿表面而使其动电位发生明显变化,但与石英表面的相互作用则相对微弱而对其电性影响较小.因此,对于赤铁矿-石英体系来说,柠檬酸的“化学分散”作用可能主要吸附在赤铁矿表面而导致其表面电位负移,从而增大了赤铁矿与石英(或赤铁矿与赤铁矿)颗粒间的静电斥力.

根据DLVO理论,矿物颗粒间总的相互作用力VTD由长程范德华力VW和静电力VE两部分组成[21-22]:

VTD=VW+VE.

(2)

上述各部分的作用力(VW,VE)分别按照下式计算:

(3)

其中:

(4)

H为两个球形颗粒间的距离;R1和R2分别为两球形颗粒的半径,假设均为5 μm;A132表示矿物1和矿物2在介质3中的Hamaker常数.本次计算中赤铁矿、石英、水在真空中的Hamaker常数分别取值为23.20×10-20J,5.0×10-20J,4.0×10-20J[21].

图6 矿物的zeta电位与pH的关系曲线

(5)

其中:

(6)

ε0和εr分别为真空介电常数(8.854×10-12F/m)和水的相对介电常数(εr=81);φ01和φ02分别表示赤铁矿和石英的zeta电位(见图6),柠檬酸在一定程度上会降低赤铁矿的表面电位,但对石英的表面电位影响不大.κ是Debye常数,取值为0.104 nm-1[23].根据式(2)~(6)计算了柠檬酸加入前后赤铁矿与石英颗粒间的相互作用力VTD和VTD′(以pH=7为例),结果如图7所示,可以看出,柠檬酸存在时VTD′的能垒明显大于VTD,赤铁矿与石英颗粒间发生团聚的难度增大,表明柠檬酸加入后对赤铁矿-石英体系起到了一定的分散作用,这与上述沉降试验的分析结果基本一致.

图7 赤铁矿与石英颗粒间的相互作用力VTD

2.4 浊度测试

为分析粒度组成对赤铁矿-石英体系分散/团聚的影响,进行了悬浮液的浊度测试,结果如图8所示.从图中可以看出,当混合矿为细粒赤铁矿(<18 μm)和细粒石英(<38 μm)组成时(如图8a所示),实验浊度εE略小于理论浊度εT,这表明赤铁矿与石英颗粒间可能存在微弱的团聚,导致浊度的测量值小于理论值;但当混合矿的组成为细粒赤铁矿(<18 μm)和粗粒石英(<74 μm)时,εE与εT间的差值明显增大,这表明与细粒石英相比,赤铁矿可能更易与粗粒石英(<74 μm)发生团聚或在石英表面发生粘附罩盖.

根据Levich理论,在搅拌条件和矿浆浓度不变的情况下,不同粒度组成颗粒间的凝聚速率可近似为[23]

Jc+f=12πβ(ε/ν)1/2·(Rc+Rf)3·ncnf=k·F(Rc,nc) .

(7)

式中:Jc+f为凝聚速率;β为常数;ε为耗散的平均能量;ν为动力学黏度;Rc为粗粒粒径;Rf为细粒粒径;n为矿浆浓度,nc和nf分别为相应矿浆中的粗粒浓度和细粒浓度,n=nc+nf;k为常数,F(x)为Rc和nc的函数.

在假定细粒粒径Rf不变的情况下,对式(7)求Rc的偏导数可得

(8)

由式(8)可知,Jc+f是关于Rc的单调递增函数,即矿浆中粗粒粒径越大,矿物颗粒间的凝聚速率越大,这也与浊度的测试结果基本一致.

图8 上清液的浊度随pH变化的关系曲线

因此通过分级的方法,将粗颗粒和细颗粒分别进行浮选,可以进一步降低浮选过程中矿物颗粒间发生非选择性团聚的可能性.对于赤铁矿浮选体系来说,相比于微细粒矿物间,粗粒与细粒矿物间的碰撞效率更高、相互作用力更强,即细粒的赤铁矿可能更容易与粗粒石英发生团聚(或罩盖),因此将物料粗细分级后分别进行浮选可以减弱细粒赤铁矿与粗粒石英的团聚,减少细粒赤铁矿在反浮选过程中进入泡沫层而成为尾矿产品;并且对于细粒级部分的浮选来说,借助分散剂的“强化分散”作用可以进一步减弱微细粒矿物间的无选择性团聚.因此,这种预先分级—强化分散的浮选工艺可在分散剂“化学分散”的基础上通过优化粒度组成进一步改善矿粒的分散状态,因而与传统反浮选或单一分散浮选工艺相比,更有利于提高细粒赤铁矿等复杂难选铁矿石的分选指标.

3 结 论

1) 浮选试验表明,东鞍山混合磁选精矿经过预先分级—强化分散的工艺流程可最终获得精矿铁品位66.24%、铁回收率79.47%的浮选指标;在最优浮选条件下,分级—分散浮选与单一分散浮选相比精矿铁品位基本不变,而精矿铁回收率则由75.00%提高至79.47%.

2) 沉降试验和动电位测试表明柠檬酸可降低赤铁矿-石英混合矿的沉降率,增强其分散特性.主要原因可能是柠檬酸能在赤铁矿表面吸附而导致其表面电位负移,从而增大了矿浆中赤铁矿-赤铁矿及赤铁矿-石英颗粒间的静电斥力.

3) 浊度测试表明粒度组成对赤铁矿-石英混合矿的分散特性也有一定影响,微细粒赤铁矿更易在粗粒石英表面罩盖(或团聚),这可能是由于石英颗粒粒径越大,颗粒间的相互作用力及凝聚速率也越大.因此,分级—分散浮选的分选效果改善的主要原因之一是,“预先分级”可在化学分散的基础上通过优化粒度组成进一步改善分散状态,从而有利于后续的浮选分离.