高低温环境航天机构力矩特性测试平台研制

2021-12-20金弘哲葛明达王彬栾

金弘哲, 葛明达, 王彬栾, 赵 杰

(哈尔滨工业大学 机器人技术与系统国家重点实验室, 哈尔滨 150001)

随着中国航天技术的不断发展,载人航天工程“三步走”发展战略的第一步,发射无人和载人飞船,将航天员安全送入近地轨道并返回,开展空间应用实验已经完成;第二步要完成飞船和空间舱的交会对接技术,发射空间实验室,解决短期有人照料的空间应用问题,建成完整配套的空间工程系统.目前还需要建造空间站,解决有较大规模的、长期有人照料的空间科学实验.在《载人空间站工程实施方案》正式获批后,我国将建成和运营近地空间站[1].空间对接已成为现代复杂航天器在轨运行的重要操作活动, 也是载人航天活动三大基本活动之一[2].航天器通过空间对接机构交会对接,对接机构需保证航天器在碰撞中相互接近,不会弹开,同时吸收碰撞的能量、降低碰撞力,防止对航天器造成破坏[3-4].用于对接机构的弹性机构需要承受捕获时对接环偏转引起的峰值力矩并起到缓冲作用.通过准确测量弹性机构的性能,判断弹簧是否符合设计要求,可以保证对接机构具有需要的动力学特性,对航天设备可靠对接具有重要意义.

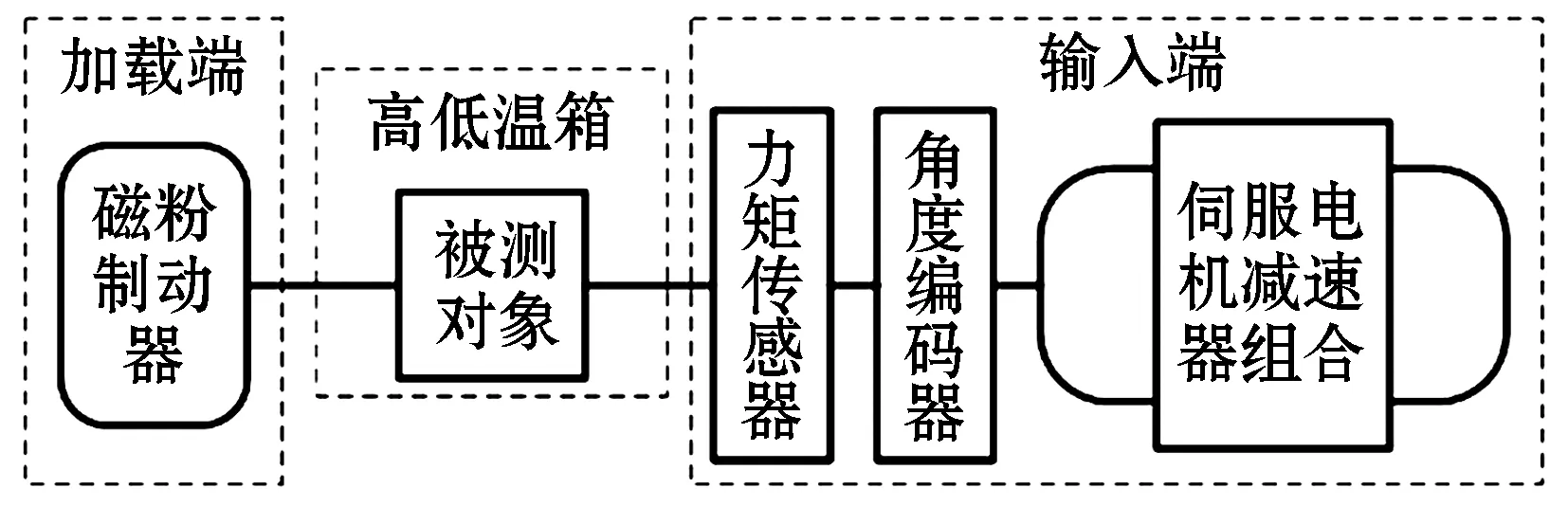

图1 力矩刚度测试平台测量原理图Figure 1 Schematic diagram of measurement of moment stiffness test platform

本文正是针对高低温环境下航天对接机构中弹性机构的刚度测试进行研究,也可更换安装接口用于测试其他航天机构.

1 主要测试功能及测试原理

该测试平台主要功能为在测量范围内得到弹性元件的角度-力矩曲线,需要对被测件分别加载正、反向力矩.平台可为被测对象提供高低温测试环境.

根据虎克扭转定律,扭转刚度为传动装置加载时所耗去的力矩和产生的扭转角之间的比率[5-6].如图1所示,测试平台由电机、力矩传感器、角度编码器、磁粉制动器与被测对象构成.由伺服电机驱动被测对象,磁粉制动器阻碍被测对象运动,使其受到力矩作用.由力矩传感器测量被测对象承受的力矩,角度编码器测量被测对象受力矩作用时的角度变形量.

2 技术方案

2.1 机械结构方案

机械部分分为两个子系统:驱动系统与加载系统,系统构成如图2,测试平台整体如图3所示.驱动系统包括力矩传感器和角度位移传感器.加载系统包括输入端电机和输出端磁粉制动器.输入端电机用于对整个轴系进行驱动,可以按照固定力矩和固定位移方式进行驱动.输出端磁粉制动器用于阻碍被测对象运动同时具有过载保护功能,可以根据被测对象性能设定最大加载力矩值,达到此值后不再阻碍被测件运动.

由于需要测试被测对象在极端环境下的性能,需要加入高低温箱以提供-100℃~100℃的测试温度.由于热胀冷缩现象,温度变化会导致用于支撑的穿箱立柱结构发生变形,安装被测对象的安装接口会产生明显的偏移,影响被测对象与传动轴系间的同轴度,导致测量精度下降甚至轴系卡死、结构损坏.从两方面减少温度的影响,在材料方面,使用殷钢作为穿箱立柱的材料,因为殷钢具备热膨胀系数很低、导热系数低的特性[7-9],使用此材料制作立柱可显著减少温度变形.在结构方面,如图4所示,为保证各轴系同轴度,在基础平台上设计轴系辅助调整系统,可以测量各个轴系间的同轴度误差,用于微调轴系位置.测量系统与加载系统安装在调整模块上,如图5所示,调整机构可以沿Y与Z两个方向微调位置,保证穿箱轴与加载端和保护端的同轴度.同时为了减少温度变化对测量的影响,穿箱支撑柱做了隔热设计,减少基板受到的温度冲击;穿箱轴做了保温设计,有利于维持高低温箱内部温度的稳定,减少温度波动对被测对象性能测试产生的影响.

1—磁粉制动器; 2—穿箱轴; 3—被测组件; 4—穿箱轴; 5—高低温箱; 6—力矩传感器; 7—调整模块;8—角度传感器; 9—加载电机图2 力矩/回转刚度测试平台机械平台构成图Figure 2 Mechanical platform composition diagram of torque/rotational stiffness test platform

图3 (A) 力矩刚度测试平台整体图; (B) 高低温箱Figure 3 (A) Overall diagram of the moment stiffness test platform; (B) High and low temperature box

图4 轴系辅助调整结构示意图Figure 4 Schematic diagram of shafting auxiliary adjustment structure

图5 调整机构Figure 5 Adjustment mechanism

2.2 电气系统方案

力矩刚度测试平台的电气系统方案如图6、7所示,分为测量系统和控制系统.测量系统包括传感器和数据采集系统,控制系统分为输入加载端和力矩保护端.通过测量对被测对象施加的力矩及其产生的扭转弹性形变,获得其不同载荷情况下的扭转刚度曲线.

力矩刚度测试系统包括输入端角度编码器和力矩传感器.力矩传感器选用UNIPULSE公司的UTM II旋转式力矩传感器,输出±5V模拟电压信号,针对被测对象刚度性能,可以更换与其匹配同系列不同量程的力矩传感器,实现系列化设计.角度编码器选型为海德汉角度编码器RCN 5310,该编码器为26位单圈绝对式编码器,系统精度达到±5″,动态响应特性好.

力矩传感器对应的数据采集模块为NI-9215,具备16位ADC分辨率,同步输入,4通道C系列差分电压输入模块.角度编码器采用SEA-9510模块进行数据采集,是一个支持海德汉EnDat2.1和2.2标准的3通道数据采集cRIO模块.

图6 力矩刚度测试平台电气系统构成图Figure 6 Electrical system composition diagram of the moment stiffness test platform

图7 力矩、刚度测试软件界面Figure 7 Torque and stiffness test software interface

控制系统输入加载端采用LS迈克彼恩伺服电机SB04A配套减速比50∶1的利铭行星减速器.额定输出力矩约63.5 N·m,满足测量需要.电机编码器为19位绝对式编码器,可以保证位置控制精度.采用以色列Elmo公司Gold系列驱动器,具有电流环速度环位置环自整定功能.驱动器以BiSS-C协议与电机进行通讯,以CANopen传输协议与主站进行通讯.

控制系统力矩保护端用磁粉制动器进行固定力矩加载,达到固定力矩值之前起到固定锁止作用,超过固定力矩值后转子可获得与转速无关的连续稳定的输出力矩.选择三菱磁粉制动器ZKB-5XN,额定力矩50 N·m,选用配套张力放大器LD-40PSU进行控制,其是磁粉放大器的专用电源装置,对磁粉制动器力矩进行控制.由4通道±10V模拟电压输出模块NI-9263向张力放大器输出控制信号,其DAC分辨率为16位,校准后,在标准操作温度(25±5)℃下,读取误差在0.03%.

平台总控制器为NI CompactRIO-9035,是美国国家仪器(NI)公司生产的一款可重新配置的嵌入式测控系统,提供各类控制器、可重新配置机箱和可热插拔的 C系列 I/O 模块,在同一平台上就能够灵活地实现从原型到部署的环节.

2.3 软件系统方案

现有国内外相关仪器仪表开发的软件系统都有一套完整的系统架构,并在总架构下包含多个不同功能的模块,以添加模块的方式为软件添加新功能,减少软件开发难度,提高软件可扩展性[11-12].

测试平台软件系统可根据测量需求修改系统配置、监测系统运行状态、控制测试平台运动状态、采集状态数据并记录显示、对数据进行滤波等处理、处理测量中产生的异常状况并记录、有数据可视化功能、存储并回放数据及其处理结果等.测试界面如图7所示,可以满足高低温环境下的扭转刚度、力矩、转角等测试内容,方便操作者使用测试平台获取测量数据及分析结果.

3 不确定度评定

测试平台测量的旋转角度与力矩值存在不确定度,通过分析测量数据的不确定度可以得到平台的测试性能.

3.1 力矩测量不确定度

影响力矩测试不确定度的因素包括传感器自身引入的不确定度分量u1和重复性引入的不确定度分量u2.通过对力矩传感器测试校准,可以得出传感器的不确定度;通过对被测对象进行多次测试,可以根据数据计算重复性引入的不确定度.由式(1)可以计算测试平台力矩测试的不确定度.

(1)

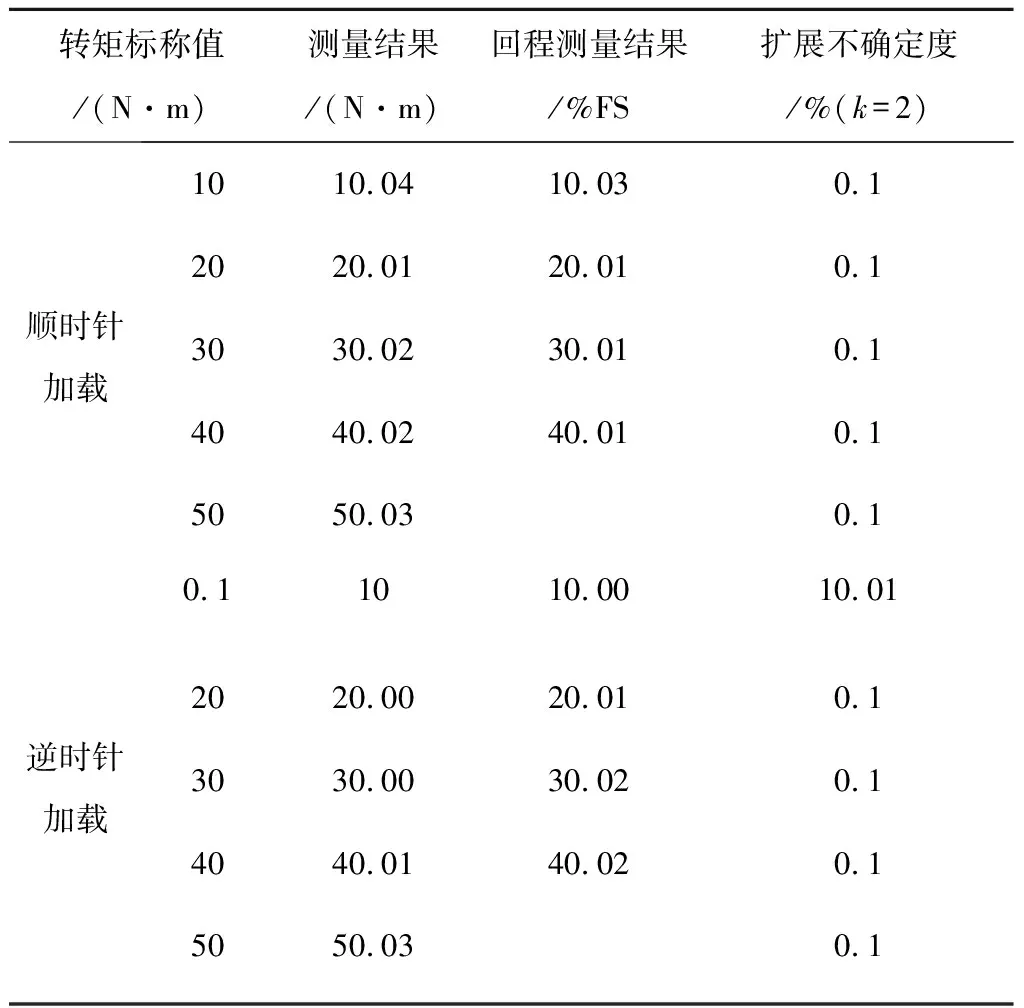

力矩传感器校准检测结果如表1所示,力矩测试量程满足0~50 N·m,且在量程范围内满足测试不确定度:

U=0.1%(k=2)

(2)

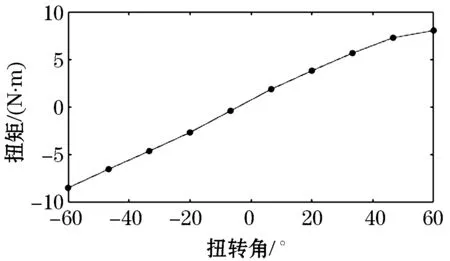

在常温24 ℃环境对被测件中间弹性机构进行±60°范围内的扭转测试,将测量范围均分为10个测量点,每个点对应一个扭转角度值,每个角度测量100次得到测得的力矩值,然后根据式(2)计算力矩值的算数平均值,根据式(3)计算标准差,根据式(4)计算标准不确定度,根据式(5)计算相对标准不确定度.由测量结果计算出的结果如表2所示.

(3)

(4)

(5)

(6)

在测量得到传感器的不确定度分量和重复性引入的不确定度分量后,综合考虑传感器和测试对象过程中的不确定度,根据式(1)可以计算出力矩测试合成相对标准不确定度,及扩展不确定度.如表3所示,通过结果得知,测试弹性机构力矩测试的扩展不确定度≤0.5%.

表1 力矩测试结果Table 1 Torque test result

表2 各测试点测试结果与重复性引入的不确定度分量Table 2 Uncertainty components introduced by the test results and repeatability of each test point

3.2 角度测量不确定度

弹性机构旋转角度的偏差与编码器测量偏差和穿箱轴扭转角相关,如式(5)所示,Δθ为弹性机构旋转角,Δθb为编码器测得的旋转角,Δθz1、Δθz2为驱动轴和加载轴的扭转变形.

Δθ=Δθb-Δθz1-Δθz2

(6)

因此,角度测量的不确定度如式7所示,uθ为角度测量标准不确定度,uB为编码器不确定度,uz1、uz2为驱动轴、加载轴不确定度.

(7)

所用编码器为海德汉RCN 5310绝对式编码器,系统精度±5″,编码器刻划误差引入的不确定度分量按照B类标准不确定度评定.根据编码器系统误差,估计误差服从正态分布,包含因子k=2 (p=0.9545).根据B类标准不确定度计算公式:

(8)

其中:a为被测量可能值区间半宽度;k为包含因子.

根据轴系模型扭转变形计算公式及不确定度的传播率,轴系扭转变形相对不确定度可由式(9)计算[13-14],urel为轴扭转相对不确定度,uz为轴的标准不确定度,uT为力矩标准不确定度,uG为剪切模量的标准不确定度,uI为极惯性矩的标准不确定度.

(9)

力矩传感器的相对不确定度可由式(2)得:

轴线材料为殷钢(4J36),剪切模量约为G=55 GPa,剪切模量的相对不确定度可以达到1.3%[14-15].

(10)

(11)

(12)

(13)

根据式(9),轴系扭转变形相对不确定度为:urel1≈1.31%,urel2≈1.31%.

在满量程50 N·m时,穿箱轴压缩变形的标准合成不确定度最大:

uz1=urel1·Δθ1=1.32%×0.006 29=17.1″

(14)

uz2=urel2·Δθ2=1.32%×0.001 52=4.1″

(15)

综上,角度测量标准不确定度不超过:

(16)

取包含因子k=2,则角位移的扩展不确定度为

U=k×uθ=35.6″

(17)

平台测试的弹性机构角度-力矩曲线如图8所示.

图8 弹性机构角度-力矩特性曲线Figure 8 Angle-torque characteristic curve of elastic mechanism

4 结 语

本文设计与研制的极端环境下的力矩/扭转刚度测试平台,实现对用于对接机构中的弹性机构的力矩、转角信息的准确、在线、实时的采集、处理和显示,从而实现弹性机构的角度-力矩特性测试及极限测试.该平台.该平台还有开发潜力,通过开发误差补偿算法可以提高测量精度;更换中间连接法兰可以用于测量其他航天机构的角度力矩特性.