基于超高速摄像技术的外筒运动过程测试方法研究

2021-12-20左建立

肖 欧 左建立 王 迪

(核工业理化工程研究院,天津300180)

0 引言

旋转机械保护装置性能考核试验中,失效瞬间旋转机械外筒在能量传递中起到了关键的纽带作用,并且外筒转角是保护装置效能考核的重要依据,其转动规律能够为能量传递规律揭示提供直接依据。然而,旋转机械失效瞬间时间较短且受已有试验测试技术及条件的限制,一直未能通过有效的测试方法监测到失效瞬间外筒的转角和运动轨迹,影响测试的主要原因一方面是由于失效瞬间机器的运动是一个高速瞬态过程,角速度等超出常用角位移传感器的测量范围;另一方面是由于失效时机器存在较大冲击,使得一般的接触式传感器的安装与测量均存在困难。在以往试验中仅是通过固定的记录笔在白纸上描绘外筒转动轨迹的方法来进行测试,该测试方法不能精确地得到外筒的具体转动角度,并且不能清楚直观地了解失效瞬间外筒的运动轨迹。本文基于超高速摄像技术,通过测试方法、触发方式等试验设计、研究,建立了一套针对失效旋转机械外筒运动过程的测试方法。与以往方法相比具有实时记录,测量精度高,数据无须二次处理等优点。

1 外筒运动过程测试方法现状

1.1 现有测试方法原理

现有外筒运动过程测试方法,利用纸张粘贴在外筒外表面,将铅笔安装在固定座上,使笔尖与纸张相对位置固定。失效时,外筒表面纸张随外筒运动,笔尖与纸张表面发生相对运动,纸张表面描绘出一条线段,试验后通过测量线段长度换算后,便可得到对应外筒转动角度。测试装置实物图如图1所示。

图1 描绘法测试装置实物图

1.2 现有测试方法存在的不足

(1)测试结果无时间信息:无法记录失效瞬间外筒运动具体时间。

(2)失效瞬间外筒运动过程不可见:无法直观显示失效瞬间外筒整个运动过程。

(3)测量精度低:测试过程中测量精度受外界因素影响较多。

(4)数据需要后期二次处理,处理过程容易产生误差。

2 高速摄像技术简介

近年来,无论高速摄像机的研制还是高速摄像技术本身,都有了很大的发展。目前已广泛应用于军事科研领域和民用领域,如弹道、穿甲、爆破分析、交通监控和材料特性等研究[1]。高速摄像测量技术采用非接触式,摄像过程不会对拍摄目标的结构特性和运动特性带来任何干扰,测量结果可视、客观、可信、精度高。通过前期调研,选取一款百万像素,满幅速率拍摄时长达3 s的高速摄像机。

3 测试方法设计

3.1 角位移测试要求

按照以往失效试验及分析的相关数据,装架保护装置考核试验中角位移时间历程测试参数技术要求如表1所示:

表1 角位移测试参数设计依据

3.2 角位移测量方法设计

由于失效瞬间具有短时性,很难直接从拍摄中直接得到失效外筒的转动角度和运动情况,根据失效后外筒逆时针方向运动及以往试验经验,在失效旋转机械磁钢座法兰上设计了能够与其一起转动的刻度标尺。

为清晰了解具体转动角度,角度测量精度不能设置太高防止看不清,但设置太低可能不够准确,因此按照角度测量精度要求(1°)设置刻度分辨率为1°。

根据以往试验测量参数角度范围在(30°)以内,但由于以往试验角度测量准确度相对较低,具体真实角度不明确,因此,刻度范围设置了一定的富余量为45°防止角度超出估计值数据遗漏。垂直刻度间隔设为1 mm。

试验时,将1∶1打印的刻度标尺粘贴在磁钢座法兰上。同时,在刻度标尺前方设置相对地面固定的参考标记。

3.3 镜头焦距选择方法

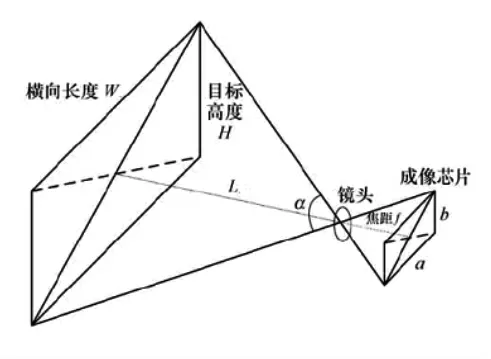

为使试验布局更高效、合理,利用镜头视角与高速摄像机芯片尺寸的关系推导出不同幅面、不同镜头的视角,最后得出镜头焦距、物距和拍摄长度之间的关系式。

设高速摄像机光轴与所拍目标轨迹垂直且位于同一平面上,垂直距离L,拍摄轨迹横向长度为W,纵向高度为H,镜头焦距为f,高速摄像机成像芯片大小为a×b,镜头视场角计算原理示意见图2[2]。

图2 镜头视场角计算原理示意图

由几何关系可得焦距为f的镜头其市场角α计算式为:

从式(1)中可知,镜头的视场角大小与拍摄目标距离无关,仅与镜头焦距及所用摄像机的成像芯片尺寸有关。

利用相似原理,水平可视范围W、拍摄距离L和镜头焦距f的关系为:

根据这套算法要水平拍摄外筒运动轨迹,应用现有PhantomV2010高速摄像机α=35.8 mm,拍摄水平距离为X3法兰盘直径W=224 mm,同时,考虑现场环境及操作人员安全保持拍摄距离L≥1 m,计算得出应选用镜头焦距f≥160 mm,按照焦距及现有镜头的类型应选用型号为70~200 mm的镜头。

3.4 触发模式设计

触发模式的选取决定以何种触发方式开始拍摄。其设置分为前置触发、中间触发和后置触发3种模式[3]。

由于采用满幅速率进行拍摄,失效瞬间记录数据量相对较大,而存储时间只有3 s,为了能够有效利用这3 s的时间,保证准确详细的记录失效外筒旋转的整个过程,因此采用中间触发的模式,设置为前1 s后2 s的方式来满足试验需求。

失效试验危险系数较高,在实际操作中,为保证试验人员的安全,试验人员不可能在试验进行过程中,进入试验现场手动给高速摄像机一个触发信号来进行拍摄。那么就需要设计一种较为安全可靠的方法给高速摄像机提供一个触发信号。

根据以往试验经验,失效方式一般都采用枪击法来进行,研究其原理发现失效装置所用的枪是通过供电的方式来进行触发的,结合高速摄像机的触发原理,将其外部触发线路并入枪的触发装置实现同步触发。这种触发方法的设计有两大好处:①信号稳定,无须制作触发装置节约了一定的试验成本;②由于高速摄像机满幅拍摄的时间较短,因此,将枪与高速摄像机进行同步触发,确保能够拍摄到足够的图像。

4 测试应用效果及结果分析

4.1 试验基本情况

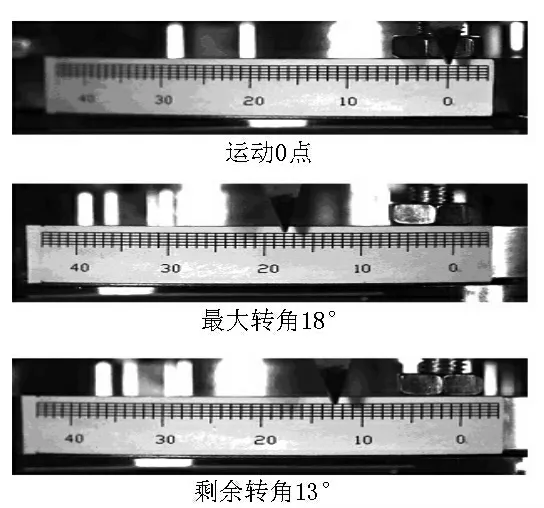

应用该测试方法对4种不同力矩、弹簧尺寸的旋转机械保护装置,开展模拟失效考核试验。4次试验失效瞬间旋转机械外筒的运动过程均被高速摄像机成功记录,能够从拍摄图像中清晰地得到失效外筒具体的转动角度,以其中一次拍摄结果为例,如图3所示。

图3 外筒转动角度

4.2 测试结果分析

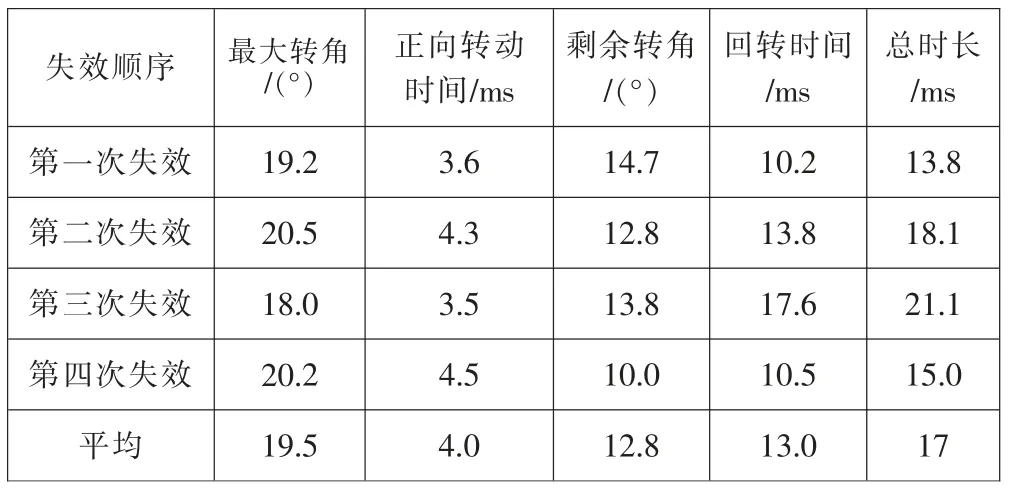

4.2.1 失效失效外筒运动过程

通过慢速回放对旋转机械外筒的转动过程进行分析,得到了丰富的试验数据。外筒在转子爆炸冲击力作用下发生正向转动,转角不断增加,各部分损耗能量随之逐渐增大;当转角最大时,拉压杆对装架横梁的冲击力也随即达到最大,保护装置吸收转子爆炸能量份额也达到最大。而后,外筒发生回弹转动,橡胶弹簧弹性势能又通过外摩擦和阻尼损耗掉。通过对高速摄像机所拍摄图像进行数据分析后,总结出4次试验失效外筒运动时间历程如表2所示。

表2 四次试验外筒运动时间历程汇总

4.2.2 失效外筒的运动过程角位移与时间关系

4次失效试验外筒运动过程角位移变化趋势如图4所示。

图4 角位移—时间关系曲线

由图4可以看出,4次试验在相同的试验状态下,试验失效外筒受失效能量冲击发生旋转并且运动趋势基本一致。最大转角在20°左右,正转段时间约3~4 ms;回转阶段四次试验运动趋势相差较大。

5 结论

本文基于高速摄像技术,通过触发方式设计和相机参数设置研究,建立了一套用于精确捕捉、记录旋转机械失效运动的测试方法,解决了利用高速摄像技术如何拍摄失效失效过程的关键技术,获得了清晰、准确、可靠的试验数据,解决了以往试验中一项技术难题。