基于锌铝镁镀层的汽车前门内板成形工艺研究*

2021-12-18马培兵袁新亮叶禁武

蒋 磊 马培兵 王 龙 孙 飞 袁新亮 叶禁武

(东风本田汽车有限公司新车型中心,湖北 武汉 430056)

耐腐蚀性能是决定车身整体质量的一项重要指标,对于湿度较大的沿海地区和气候环境较为恶劣的盐碱地区,车身的耐腐蚀性能会直接影响汽车的使用寿命[1-2]。为了改善车身的耐腐蚀性能,目前主要使用热镀锌板(GI)或热镀锌铁合金板(GA)替代冷轧裸板作为车身覆盖件材料[3-4]。近年来,随着钢铁冶炼、轧制技术的进步以及汽车行业对于车身防腐性能要求的提高,多种新型合金镀层材料应运而生。在众多新型合金镀层材料中,锌铝镁镀层材料(ZAM)在车身覆盖件上的应用最为广泛[5-6]。

ZAM板是在传统GI板的基础上对镀层成分进行改良,加入少量的Al、Mg等合金化元素而研发的一种新型材料。镀层组织由Zn相、Zn/MgZn2二元共晶相和Zn/Al/MgZn2三元共晶相这3种形态构成[7-8],镀层成分中,铝含量为1%~3%,镁含量为1%~2%,其余为锌元素。与传统GI、GA板相比,ZAM板提升了镀层的耐磨损和抗划伤性能,改善了镀层的摩擦及粘滑特性,使材料的拉延成形能力、抗化学腐蚀性能更加优良,能够适应比GI、GA板更加恶劣的腐蚀工况,可减少零件的后续防腐和防护处理。在防腐标准不变的条件下,ZAM镀层可在一定程度上减薄,节约Zn用量30%以上[9-10],从而减少汽车工业对于Zn资源的消耗,材料成本也更加低廉。因此,ZAM板这种更为经济环保的新型合金镀层材料在汽车工业领域有着广阔的应用前景。

对于汽车前门内板的成形工艺,诸多学者运用数值模拟技术进行了一系列的研究。焦欣[11]等针对车门内板成形过程中出现的局部开裂问题,通过综合应用试验法和AutoForm有限元仿真技术,基于正交试验法对冲压工艺参数进行优化,解决了前门内板拉延开裂缺陷。龚志辉[12]等通过仿真计算获取成形后焊缝线与设计焊缝线各自对应离散点之间的偏差,并依据偏差值对坯料焊缝线离散点进行相应的偏移,从而将差厚板前门内板的焊缝线偏差控制在很小范围内。王辉[13]等采用正交试验设计、数值模拟和多目标优化相结合的方法,对拉延工艺参数及工艺刺破刀高度进行了优化,改善了前门内板开裂和起皱缺陷。刘丽娟[14]根据前门内板产品造型特性,设计了稳健的冲压工艺方案,并利用AutoForm软件进行了验证分析,得到了具有一定成形裕度的合格零件。徐肖[15]等针对某车型前门内板起皱的问题,利用CAE分析与现场调试相结合的方式对起皱原因进行分析,并通过调整凸凹模加工间隙、延迟刺破刀刺破时间,解决了前门内板起皱问题。

上述研究主要集中于对GI或GA材前门内板的成形仿真及工程应用,而对于ZAM材在前门内板上的应用研究尚无文献提及。因此,本文通过数值模拟和试模验证相结合的方法,成功将ZAM板在某量产车的前门内板上进行了替代应用。借助AutoForm软件对该前门内板进行ZAM材替代GA材的可行性研究,根据两种材料成形结果差异优化成形工艺参数,最终解决了该前门内板在量产过程中开裂、拉毛和脱锌频发的问题。

1 工艺分析

选取笔者公司某量产SUV车型前门为研究对象,其几何模型如图1a所示。产品外轮廓尺寸为1 125 mm×176 mm×810 mm,采用差厚板进行冲压成形,厚板侧料厚t1=1.2 mm,薄板侧料厚t2=0.7 mm。厚、薄板材质相同,均为DC54D-ZF,属于一种深冲用GA板,内、外表面均为锌铁合金镀层,镀层重量为45 g/。厚、薄板材料以下型为基准进行偏置拼焊,拼焊示意图如图1b所示。

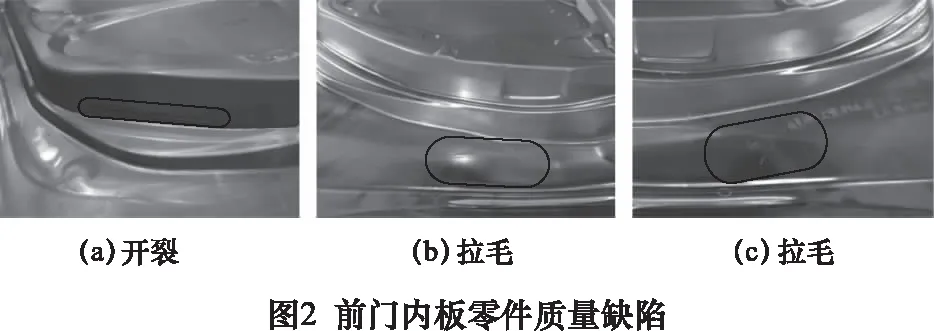

前门内板由于成形深度大、特征圆角多,拉延成形时极易产生开裂、拉毛及脱锌等质量缺陷,如图2所示。受工艺参数波动和材料批次差异的影响,开裂、拉毛和脱锌等质量缺陷会在量产过程中频频发生,从而导致零件额外报废、生产效率降低。

考虑到左、右件结构对称的特点,为了便于拉延成形,本文所研究的前门内板采用了一模双件的成形工艺方案。与单独成形相比,成双工艺可以减少冲压模具数量,削减冲压模具成本。对于汽车覆盖件,后工序整形量越大,材料失稳和尺寸精度就越难以控制。因此,在成形工艺条件允许的前提下,应将尽量多的产品型面在拉延序一次成形。该前门内板除分模线区域的圆角为过拉延外,其余所有特征圆角均为直接拉延成形。拉延工艺模面和模具结构与图3所示。

2 有限元分析

2.1 材料参数

前门内板用于替代GA板的ZAM板材料牌号为DC54D-ZAM,基体材质与GA板相同,仅在镀层成分和重量上存在差异。由于ZAM板方法性能更好,因此,同等规格的材料,ZAM镀层更薄。本文所用到的ZAM板内、外表面均为锌铝镁合金镀层,镀层重量为35 g/。有限元分析所需要的GA板和ZAM板材料性能参数如表1所示。

表1 GA板和ZAM板材料性能参数

传统GA板与ZAM板的材料屈服面模型均为Hill-48,主要差异为材料硬化曲线类型。GA板一般采用应力应变曲线来定义硬化曲线,而ZAM板则需要选用基于Swift&Hockett-Sherby公式拟合的材料硬化曲线。Swift&Hockett-Sherby硬化曲线公式如下所示:

(1)

式中:σ为真实应力;α=0~1为混合权重因子;C为Swift材料常数、强度系数;εpl为等效塑性应变;ε0为Swift材料常数、初始屈服应变;m为Swift材料常数、应变硬化指数;σSat为Hockett-Sherby材料常数、流动应力饱和值;σi为Hockett-Sherby材料常数、初始屈服应力;p为Hockett-Sherby材料常数、流动应力饱和指数。

在AutoForm R7材料参数库中,对于DC54-ZAM,宝钢基于试验数据对各项参数进行了定义,具体数值如表2所示。

表2 DC54-ZAM成形仿真材料参数

2.2 有限元模型

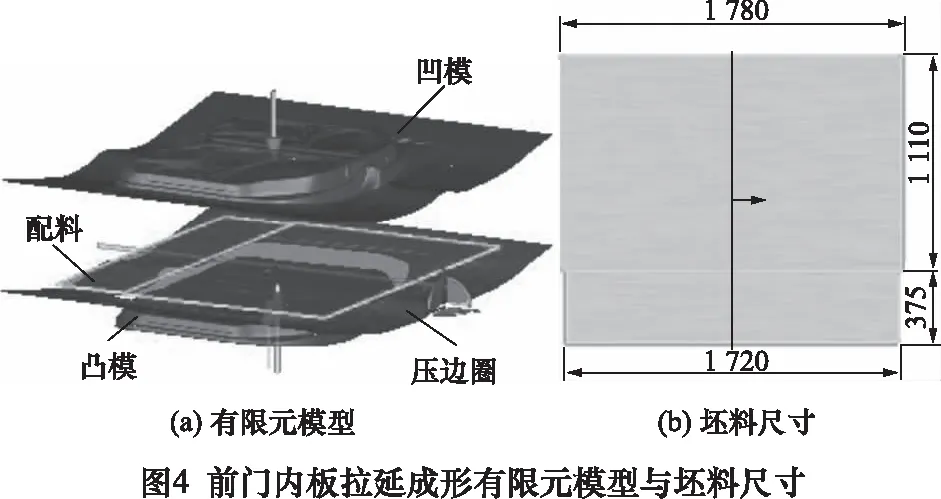

将前门内板拉延工艺模面和坯料线分别以IGS格式导入AutoForm软件,建立如图4a所示的有限元模型,该有限元模型包含凸模、压边圈、凹模和坯料,坯料形状、尺寸如图4b所示。根据实际工况条件,将冲压速度设置为300 mm/s,摩擦系数设置为0.15,压边力设置为1 200 kN,压边圈行程设置为150 mm,工程阶段选择计算精度最高的“FV(final validation)”。

2.3 数值模拟结果

利用前门内板拉延成形有限元模型在AutoForm软件中分别进行基于GA板和ZAM板的成形数值模拟,并通过成形极限图、减薄率、最大失效、表面缺陷高度、材料流入量以及磨损失效极限冲次对两种材料的拉延成形效果进行对比。两种材料拉延成形数值模拟结果如图5所示。由图5a、5b可知,ZAM板比GA板的成形安全裕度更大。由图5c可知,GA板最大减薄率为24.4%,虽然小于25%的材料减薄极限,但已超出20%的安全范围,一旦工艺参数或材料性能发生波动,则极易产生开裂;由图5d可知,ZAM板最大减薄率为19.1%,处于安全范围以内,说明ZAM板相对于GA板开裂风险更低。由图5e可知,GA板最大失效为0.891,超出最大失效需小于0.8的判断标准,存在一定开裂风险;由图5f可知,ZAM板最大失效为0.631,满足最大失效判断标准,说明ZAM板相对于GA板更不容易发生开裂。由图5g可知,GA板最大表面缺陷高度为-0.189 mm,符合表面缺陷高度需在±0.2 mm以内的要求,零件产生起皱的风险较小;由图5h可知,ZAM板最大表面缺陷高度为-0.445 mm,不满足表面缺陷高度在±0.2 mm以内的要求,零件存在起皱风险,说明ZAM相对于GA板更容易发生起皱。由图5i、5j可知,ZAM板比GA板的材料流入量更大,说明ZAM板相对于GA板有着更好的材料流动性。由图5k、5l可知,在冲压模具材料以及表面处理方式一致的条件下,ZAM板比GA板的磨损失效极限冲次数更大,说明ZAM板相对于GA板抗磨损性能更好,零件更不容易发生拉毛以及脱锌。

综合分析前门内板分别基于GA板和ZAM板的拉延成形数值模拟结果差异可知,与GA板相比,在同等工况条件下,ZAM板材料流动性能和抗磨损性能更好,在拉延成形过程中能够适应更大的工况波动,能够有效降低零件拉延开裂风险以及拉毛和脱锌的发生频次。此外,由于ZAM板在拉延成形过程中更容易向凹模内流动,材料失稳趋势更加显著,从而导致在工艺参数不变的情况下,ZAM板比GA板更容易产生起皱。

3 工艺参数优化

数值模拟结果表明,前门内板材料由GA板切换为ZAM板后,拉延成形的安全裕度显著提升,开裂、拉毛、脱锌问题得以解决,但同时也带来了起皱问题。因此,不能直接对材料进行切换,需要对冲压模具或工艺参数进行调整。由于该前门内板已经批量生产,无法采用冲压模具型面改修这种周期长、风险高的优化方案,只能通过调整工艺参数来解决起皱问题。

起皱是汽车覆盖件冲压成形过程中常见而又难以解决的问题。根据塑性变形理论,板料在厚度方向上的状态极不稳定,当所受到的压应力超出临界值时,板料在厚度方向无法维持稳定的塑性变形,从而产生压缩失稳。在实际生产中,影响起皱的工艺参数包括压边力、进料阻力和摩擦系数。进料阻力的大小由拉延筋决定,摩擦系数由冲压模具表面处理方式以及板料清洗方式决定,对于量产冲压模具这两项工艺参数基本不做调整。因此,解决起皱最方便快捷、又不会对量产冲压模具和生产设备造成影响的方法就是调整压边力。

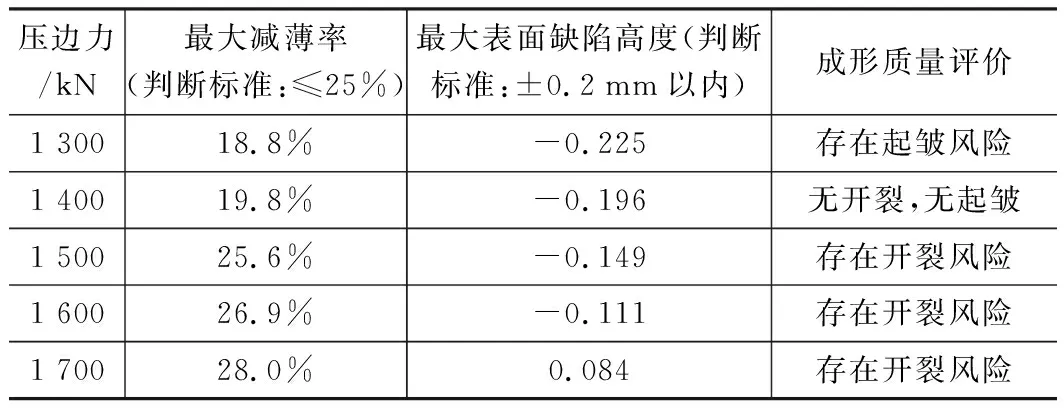

增大压边力不仅可以增加材料向凹模内的流动阻力,还能增大材料的拉伸变形、减小切向压应力,从而在一定程度上降低材料的失稳趋势。为了能够得出基于ZAM材的前门内板拉延成形的最佳压边力,在保持冲压速度为300 mm/s,摩擦系数为0.15,压边圈行程为150 mm的条件下,将压边力设计为单一变量因素进行虚拟实验。变量区间设计为1 300~1 700 kN,以100 kN为增量,从1 300 kN开始逐步增大压边力至1 700 kN,并分别进行拉延成形数值模拟。由于材料减薄率与压边力呈正相关变化,当压边力增大到一定程度时,会导致材料超出拉伸极限,从而产生开裂。因此,选择最合理的压边力需要综合考虑表面缺陷高度和减薄率。不同压边力条件下ZAM材前门内板的表面缺陷高度及减薄率数值模拟结果如图6所示。

对图6所示的不同压边力工况条件下数值模拟结果进行分析,得出压边力对ZAM材前门内板拉延成形质量的影响如表3所示。

表3 压边力对拉延成形质量的影响

由表3可知,当压边力小于1 300 kN时,存在起皱风险;当压边力大于1 500 kN时,存在开裂风险。随着压边力的增加,最大减薄率呈逐渐增大趋势,而最大表面缺陷高度则呈逐渐减小趋势。对比可知,满足ZAM材前门内板拉延成形质量,保证零件不开裂、起皱的最佳压边力为1 400 kN。

4 试验验证

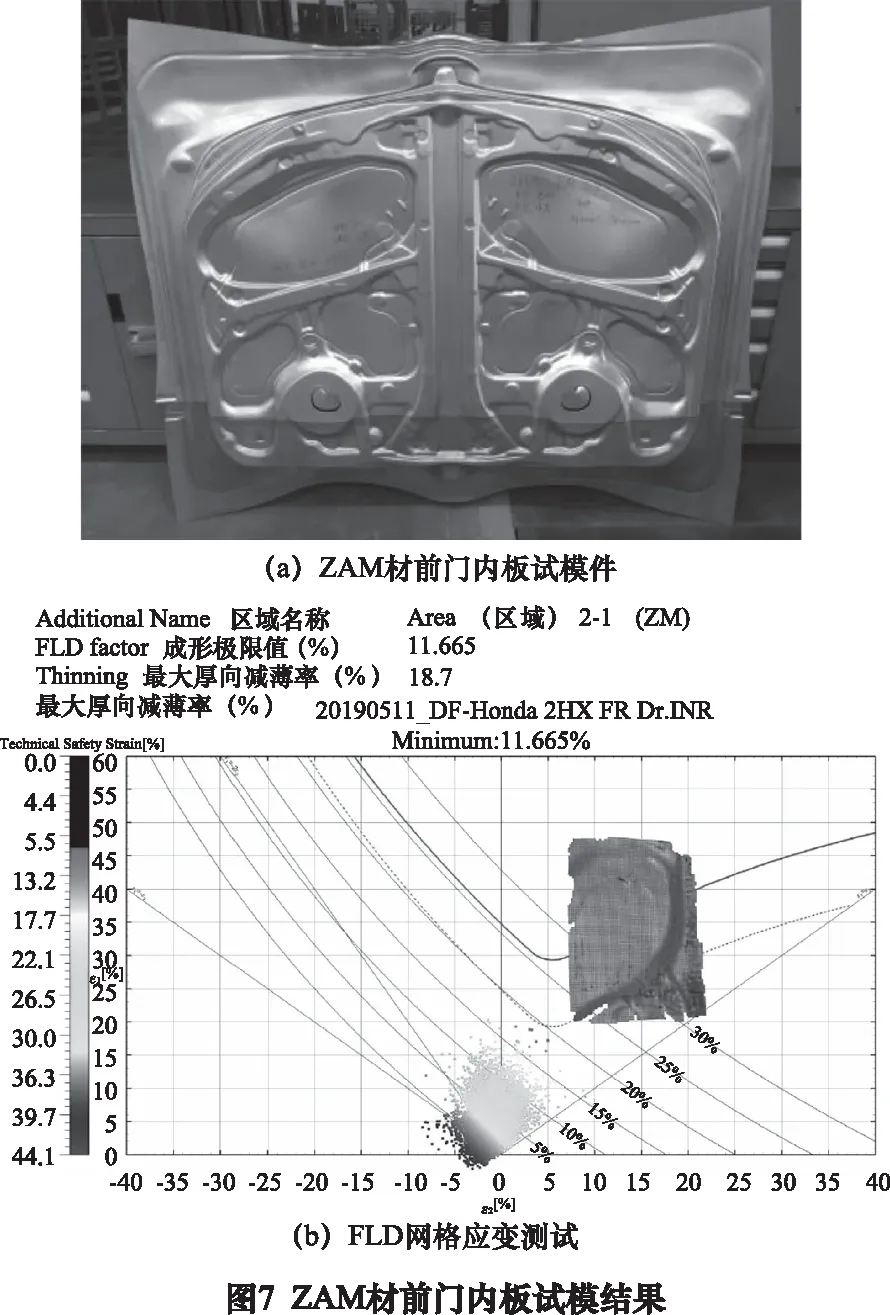

按照基于ZAM板的拉延成形数值模拟结果对前门内板进行试模验证,试验选用额定能力为24 000 kN的机械压力机,工艺参数与最终优化后的仿真数据保持一致。首次试模即获得无开裂、起皱、拉毛以及脱锌的合格零件,所获得的试模件如图7a所示。为了验证ZAM材前门内板拉延成形数值模拟结果的准确性,在试模过程中还进行了FLD等效网格应变测试,经计算得出试模件最大减薄率位于厚、薄板拼焊线附近,该部位实际减薄率为18.7%,如图7b所示,与数值模拟结果基本吻合。

基于试模结果对前门内板材料进行切换,批量生产验证发现,材料切换为ZAM板后,前门内板生产过程中开裂、拉毛、脱锌等质量缺陷的发生频次大幅降低,有效地削减了成本浪费,提高了生产效率。

5 结语

(1)利用AutoForm软件分别对GA材前门内板和ZAM材前门内板拉延成形过程进行了模拟,研究了锌铁合金镀金与锌铝镁合金镀层对前门内板成形质量影响的差异,结果表明,锌铝镁合金镀层比锌铁合金镀层有着更好的材料流动性能和抗磨损性能,采用ZAM板可提高材料的成形安全裕度。

(2)通过单变量因素试验法,优选出ZAM材前门内板拉延成形最为合理的压边力,解决了前门内板材料由GA板切换为ZAM板所带来的起皱问题,试验表明,在其他工艺参数不变的条件下,ZAM板获得合格成形质量所需的压边力比GA板更大。

(3)运用数值模拟与试模验证相结合的方法,验证了ZAM板在汽车前门内板上工业化应用的可行性。研究表明,ZAM板可直接应用于前门内板的冲压成形,无需对冲压模具进行调整,在拉延成形过程中,锌铝镁合金镀层能够与基体保持牢固的连接,未出现镀层剥落现象,对于ZAM板在汽车行业的进一步扩大应用有一定指导意义。