基于Romax的斜齿圆柱齿轮减速器减振降噪研究*

2021-12-18王文龙王士军王鑫兴徐传法

王文龙 王士军 王鑫兴 徐传法 王 冉

(山东理工大学机械工程学院,山东 淄博255000)

减速器是一种被广泛应用的动力传递机构,它具有传递效率高、传递能力强、传动稳定等优点。现如今越来越多的企业对减速器的要求提高,希望减速器向着低噪声、低振动和高传动精度的方向发展。在不改变齿轮的宏观参数的条件下,齿轮修形技术能够有效改善齿轮的啮合状况,是目前提升减速器整体性能的最有效方式。齿轮修形可以降低齿根弯曲应力和齿面接触应力的峰值,使齿轮在工作时齿面上的载荷分布更均匀[1]。张玲艳等[2]研究发现适当的齿面修形可以使齿轮的齿向载荷分布系数降低,并且能减小齿轮的瞬时接触温度,使齿轮的承载能力提高。Liu D等[3]建立了风电齿轮箱模型,并且对齿轮进行齿廓修形,最后分析了齿轮面的载荷分布,通过实验验证了Romax Designer软件的可靠性。刘泽平[4]对齿轮的应力集中问题进行研究,发现合理的齿轮修形可以避免齿面应力集中问题,提升齿轮的传动平稳性。Cheon-Jae B等[5]探讨了齿轮齿廓的修形对齿轮振动的影响,最终得到结论,通过修形可以降低传动误差和动态响应,进而降低振动提高齿轮的传动可靠性。

本文通过Romax Designer软件对减速器进行建模,在齿轮修形理论的基础上结合了遗传算法,经过修形优化之后,减速器的整体性能得到改善。

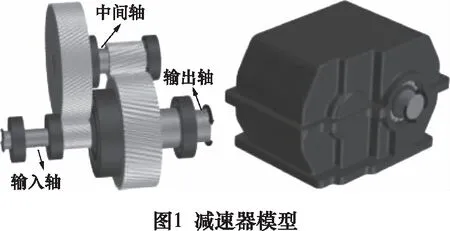

1 减速器建模

通过Romax Designer软件建立模型,如图1所示,减速器包含输入轴、输出轴、中间轴以及2组齿轮副和箱体组成。

本文对一级齿轮副进行齿轮修形研究,齿轮基本参数如表1所示。齿轮材料类型为表面淬火钢,表面进行渗碳处理,芯部硬度为35 HRC,表面硬度为64 HRC。弹性模量为2.07×105MPa,质量标准为ISO 1328:1995,精度等级为6级,工作中心距100 mm。

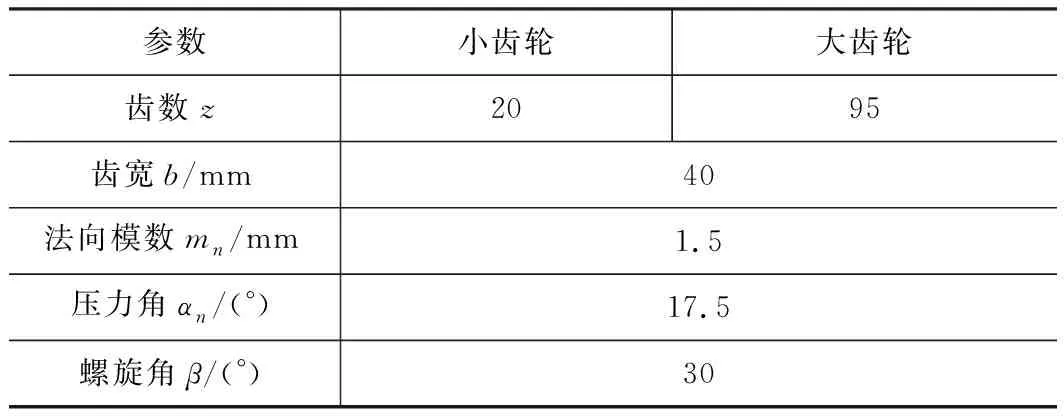

表1 一级齿轮副参数

2 齿轮修形原理

齿轮修形就是在齿轮的齿廓上进行材料的去除,通过合理的修形,可以有效地提升齿轮的传动性能和承载能力,减少振动和噪声,提升齿面受载均匀性,降低传动误差等。由于齿轮存在齿廓和齿向2个方向,所以齿轮修形一般分为齿廓修形和齿向修形2种方式,本文采用二者结合的综合修形方式[6]。

2.1 齿廓修形

对渐开线齿廓方向的修形,包括齿顶圆修形、渐开线斜度修形等,查得齿轮修形公式[7]为:

Δs(r)=Cαa(Δr/Δrk)λ

(1)

Δr=ra-r

(2)

Δrk=ra-rak

(3)

λ=ta/5

(4)

式中:Δs为齿廓修形量;Cαa为齿顶圆修形量;r为齿形上任意一点的半径;ra为齿顶圆半径;rak为修形起始点的半径;ta为齿顶修形曲线因子,一般取5~10。

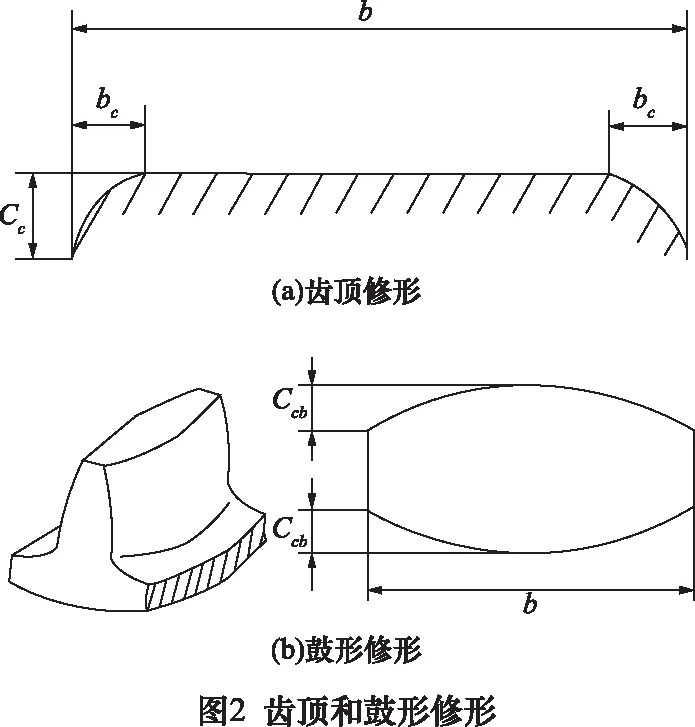

2.2 齿向修形

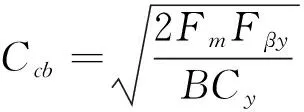

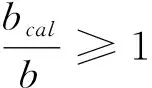

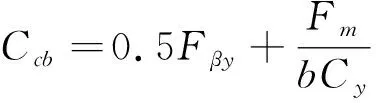

沿齿向方向的修整,如图2所示,包括鼓形量修形和齿向斜度修形等,通过对文献[8]的研究,鼓形量为:

(5)

(6)

(7)

式中:Cy为轮齿综合刚度;Fβy为齿轮啮合刚度;Fm为传递圆周力;b为齿宽。

3 齿轮修形参数设计

齿向修形可以减小齿轮的偏载现象,使载荷集中在齿面中部,提高齿轮承载能力。齿顶修缘能够大幅降低齿轮啮入、啮出时的载荷冲击,鼓形修形可以补偿齿轮在传动过程中的弹性变形。

3.1 齿轮修形参数

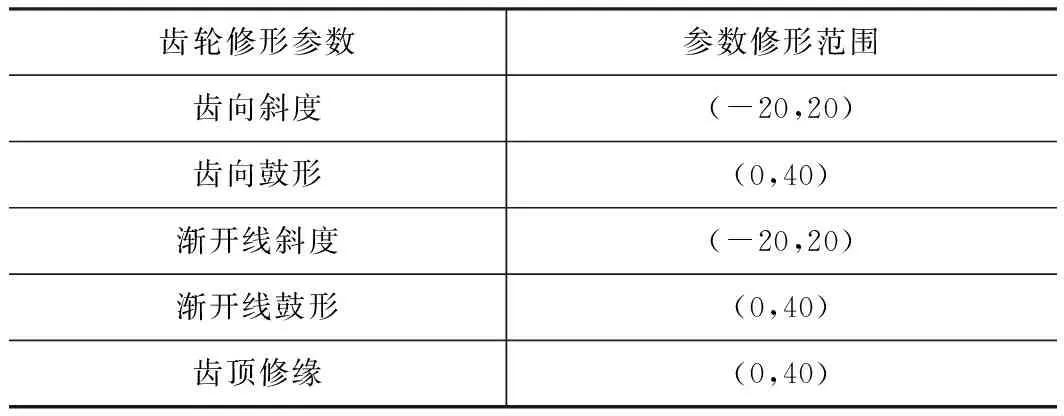

本文通过选取齿向鼓形、齿向斜度、渐开线鼓形、渐开线斜度和齿顶修缘5个变量作为遗传算法的初始优化参数,齿轮修形参数范围如表2所示。以齿轮传动误差、齿面峰值载荷和齿面载荷分布为优化目标,目的是使齿轮传动误差和峰值载荷降低,齿面载荷分布更加均匀,进而降低减速器的振动和噪声。

表2 齿轮修形参数范围 μm

3.2 遗传算法优化

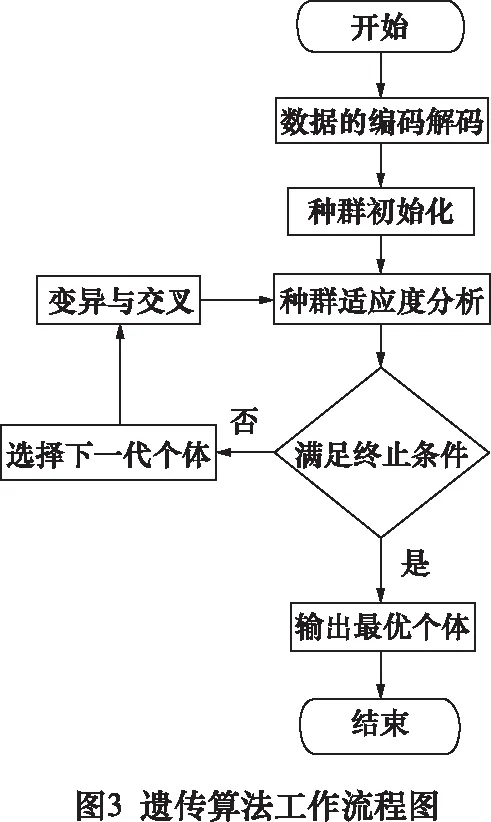

齿轮修形在优化多个参数情况下通过理论计算得到理想的最优解较为困难,通过遗传算法能够较为简单的获取最优解。该算法将多个研究对象进行编码,以此作为初始种群,通过多次迭代之后,最终达到接近于目标的最优解,此时算法终止[9],图3为遗传算法的工作流程图。

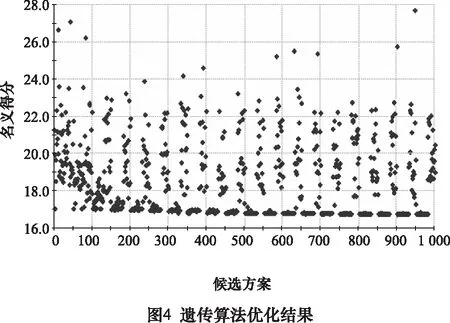

设定初始种群数为100,Romax第二代遗传算法根据种群的数量及种群适应程度自动评估种群突变和交叉概率,突变概率为0.3,交叉概率为0.4,经历多次种群迭代之后,直至满足收敛条件时输出最优结果,图4为遗传算法优化结果。

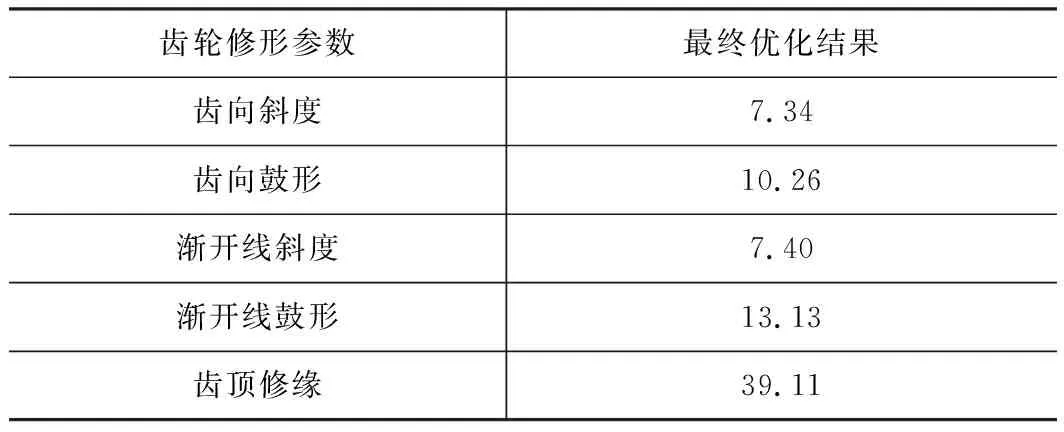

选取方案得分最优的结果,对应的参数如表3,并将最优的齿轮修形数据应用到减速器模型。

表3 遗传算法最优结果 μm

4 齿轮修形前后仿真结果对比

将通过遗传算法优化之后的修形数据应用到减速器模型,然后运行Romax软件进行动力学仿真分析,在相同的工况下对比修形前后的减速器各项指标。

4.1 安全系数及应力

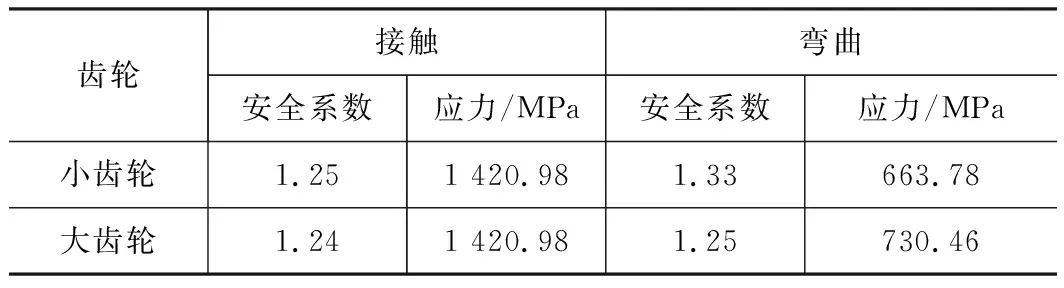

通过对模型进行分析,如表4和表5所示:小齿轮和大齿轮的接触安全系数和弯曲安全系数均有提升,同时应力均有降低,说明通过齿轮合理的修形可以提高齿轮的安全系数同时降低接触应力和弯曲应力。

表4 修形前安全系数及应力

表5 修形后安全系数及应力

4.2 齿轮传动误差

齿轮的传动误差可以由啮合线上的线位移误差表示[10]:

(8)

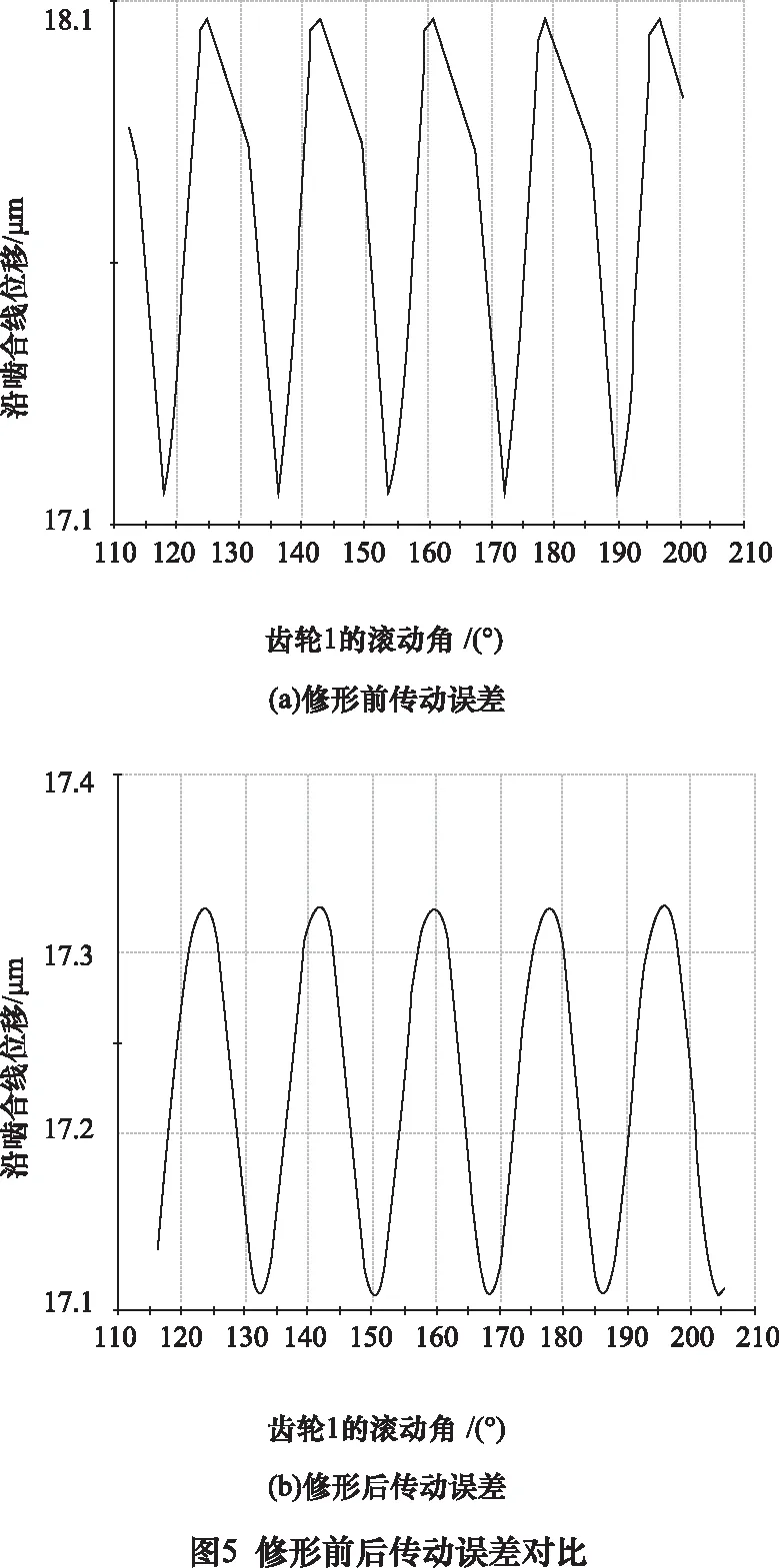

沿着齿轮啮合线位移的上下峰值差,可以体现出齿轮传动误差的大小,齿轮修形前的传递误差峰值为0.913 7 μm,修形之后为0.217 1 μm,降低了76.24%。通过齿轮修形大幅减小了齿轮传动误差,使齿轮传动更加精准可靠,如图5所示。

4.3 齿面单位长度载荷分布

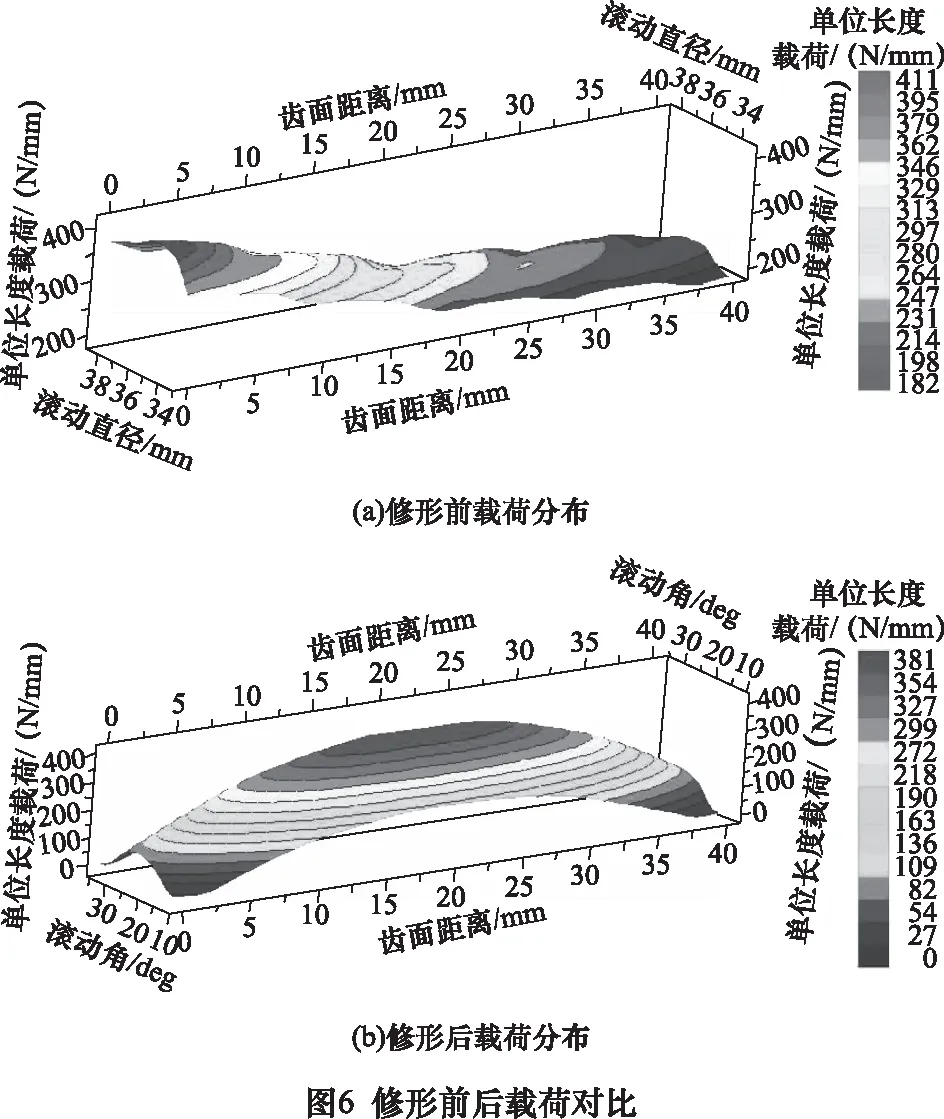

齿面单位长度载荷分布是否均匀严重影响着齿轮传动的平稳性和寿命,载荷分布不均会引起齿面胶合、点蚀等问题。如图6所示,经过修形之后,对比之前载荷分布情况,偏载问题得到了极大地改善,且齿面峰值载荷由411 N/mm降低至381 N/mm,下降了7.3%,提高了减速器的传动可靠性。

4.4 箱体表面振动加速度

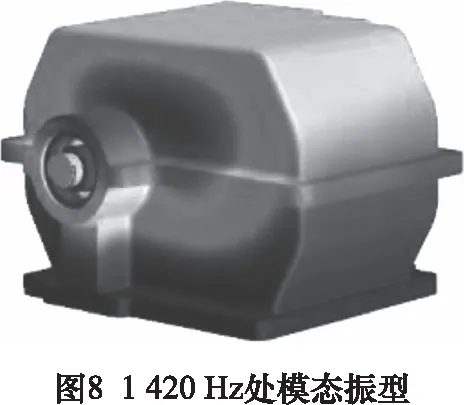

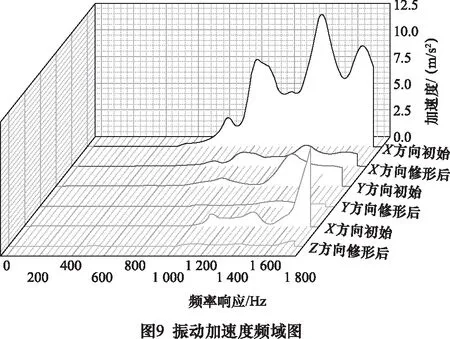

在减速器箱体表面添加虚拟传感器,如图7所示,将仿真结果得到的齿轮啮合刚度和齿轮副传动误差以及齿轮啮合冲击作为激励源引入到振动分析当中[11]。设置分析频率范围为0~1 800 Hz,阻尼系数为5%,发现在1 420 Hz处减速器的模态振型变形较大如图8所示,主要变形集中在一级齿轮副啮合处。图9所示为传感器测得在激励作用下箱体表面的振动加速度频域图,可以发现修形后X、Y、Z方向的振动加速度相较于修形前大幅度降低,进而降低了减速器的振动,提高了传动稳定性。

4.5 噪声仿真

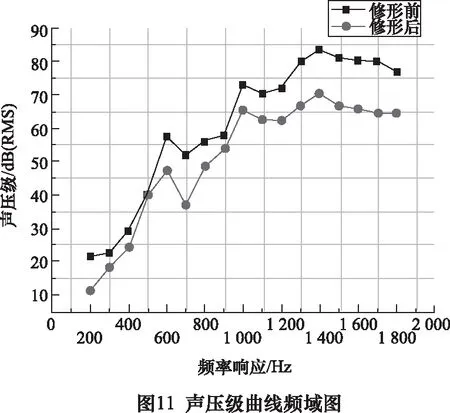

将整个减速器的激励引入到齿轮箱的噪声分析,采用直接边界元法,先将结构网格上求得的振动转移到声学网格上,设定传播介质为空气,密度为1.225 kg/m3,声速为340 m/s,然后建立iso场点进行声学响应求解[12],如图10所示。最后测得修形前后的减速器声压级曲线,可以发现在1 420 Hz处噪声峰值基本与振动加速度峰值对应,修形之后减速器噪声大幅度下降,最大降幅达15 dB,声压级曲线如图11所示。

5 结语

通过Romax Designer仿真软件对减速器机构进行了三维建模和仿真分析,可以得到如下结论:

(1)相较于传统齿轮修形,结合遗传算法可以对齿轮进行多目标修形优化,且更容易获取最优解。

(2)研究发现噪声峰值基本与振动加速度峰值相对应,噪声主要来源于振动,为减速器降噪研究提供了依据。

(3)通过合理的修形,可以使齿轮的安全系数提升,同时降低应力和传动误差,改善了齿面的偏载问题,最终使减速器的振动和噪声大幅降低,提高了使用寿命。相较于传统齿轮修形方法效率更高,缩短了产品的生产设计周期,降低了研发费用,通过仿真软件对减速器进行优化具有重要的研究意义。