感应牵引电机定子绕组涡流附加损耗分析*

2021-12-17李祥成王迎春王德国刘永强

李祥成, 王迎春, 王德国, 刘永强

(中车永济电机有限公司,陕西 西安 710016)

0 引 言

在轨道交通牵引电机等应用领域,为满足安装空间、整车重量的严格限制以及列车高起动加速性能要求,牵引电机往往具有高功率密度、高磁通饱和度、高工作频率和高体积损耗密度等特点,定子绕组中的损耗明显高于普通应用领域的电机。准确计算定子绕组损耗对进一步提高电机的功率密度和效率非常重要。

电机定子绕组置于以下4部分交变磁场中:(1)电机的基频磁场;(2)定子槽中的基波漏磁场;(3)定子开槽、铁心饱和以及转子运动产生的高频谐波磁场;(4)PWM 逆变器产生的高频谐波磁场[1]。这些交变磁场会在定子绕组导体中感应出涡流,频率越高,涡流效应越明显。国内外学者对高频下定子绕组的涡流附加损耗进行了研究,分析了槽口尺寸、导体位置、并绕根数等参数对涡流分布和涡流附加损耗大小的影响,并提出了一些减小涡流附加损耗的措施[2-5]。尽管上述文献在电机定子绕组涡流附加损耗计算方面展开了大量研究,但对其影响因素的分析很少从电机内部谐波磁场入手分析谐波磁场对涡流附加损耗的具体影响。

本文分析了定子绕组涡流附加损耗的来源、计算方法及影响因素,以一台4极650 kW感应牵引电机为例,建立详细的有限元分析模型,包括定子槽形、槽内导体和导体的分布位置,分析了定子槽内磁场分布、槽内磁场谐波、谐波幅值与距槽口深度的变化关系,定子绕组相带谐波、转子齿谐波对定子绕组涡流附加损耗的影响,进而探究了定子绕组涡流附加损耗随定子槽口深度变化的关系。计算结果表明槽口附近导体的涡流附加损耗最大,随着距离槽口深度的增加,槽内导体的涡流附加损耗呈明显减小的趋势,通过合理设计定子槽口深度可以有效减小定子绕组相带谐波和转子齿谐波在定子绕组中感应的涡流附加损耗。

1 相带谐波和齿谐波

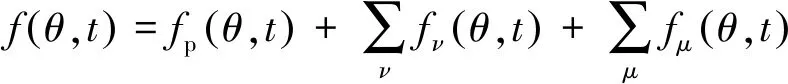

异步电机中除产生基波磁动势外,还产生一系列谐波磁动势,其气隙合成磁动势算式[6]如下:

(1)

式中:fp(θ,t)为主波合成磁动势;fν(θ,t)为定子绕组谐波磁动势;fμ(θ,t)为转子绕组谐波磁动势。

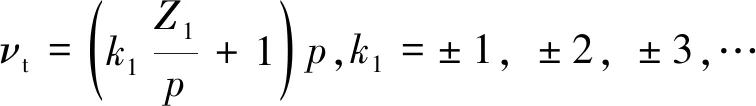

当三相定子绕组采用60°相带,每极每相槽数为整数时,定子绕组磁动势相带谐波次数为

ν=(6k1+1)p,k1=±1,±2,±3,…

(2)

式中:p为极对数;+表示旋转方向与主波相同,-表示旋转方向与主波相反。

定子绕组的齿谐波不会因为采用短矩绕组或分布绕组而削弱,定子绕组齿谐波的次数为

(3)

式中:Z1为定子槽数。

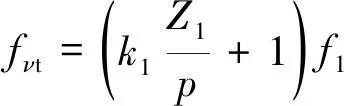

νt次定子齿谐波相对定子铁心的频率为

(4)

式中:f1为定子频率。

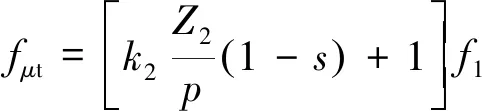

鼠笼转子由于各槽相位不同,不存在转子相带谐波,仅有磁动势齿谐波,其次数为

(5)

式中:Z2为转子槽数。

μt次转子齿谐波相对定子铁心的频率为

(6)

式中:s为转差率。

2 定子绕组涡流附加损耗

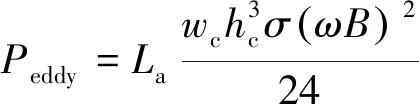

单根矩形导体放置于均匀的交变磁场中,导体中感应出的涡流附加损耗表示为[7]

(7)

式中:La为导体有效长度;B为正弦交变磁场的幅值;hc为矩形导体高度;wc为矩形导体宽度;σ为导体材料的电导率;ω为电频率。

定子绕组中导体位置的交变磁场主要来自在导体层下方的槽内所有导体产生的漏磁场,因此也可以使用式(8)计算交变磁场的幅值B[7]:

(8)

式中:μ0为真空磁导率;∑n-1NI为导体位置下方的绕组所有导体的总安培匝数;wn为层宽。

由式(7)、式(8)可以看出,定子绕组涡流附加损耗与导线截面尺寸、导线的长度、通电导线所在空间交变磁场的幅值及频率有关。并随着导线截面尺寸、交变磁场的幅值及频率增大而增大。考虑交变磁场受漏磁、磁路饱和的影响,很难通过解析法计算得到精确解,从而导致解析法存在较大的计算误差[8]。采用有限元分析可以精确计算电机内磁场的分布,在此基础上得到的涡流附加损耗分布具有较高的精度。

3 涡流附加损耗分析

本文以一台三相4极140 Hz,2 800 V,650 kW绕组Y连接的感应牵引电机进行分析,样机基本参数如表1所示。

表1 样机基本参数

3.1 有限元模型的建立

按电机实际尺寸建立2D仿真模型,模型定子为矩形槽,采用成型绕组,每个线圈8匝,每匝由2根矩形导线并绕。1/4的电机2D模型如图1 所示。

图1 电机2D模型

模型中详细建立了槽内导体和导体的分布位置,并对槽内绕组每匝导体进行编号,槽口处导体编号为1#,槽底处导体编号为16#,中间各匝导体依次递增,槽内导体的详细分布如图2(a)所示。

图2 槽内导体分布和槽内直线和各点位置

3.2 仿真分析

3.2.1 定子槽内磁场分布

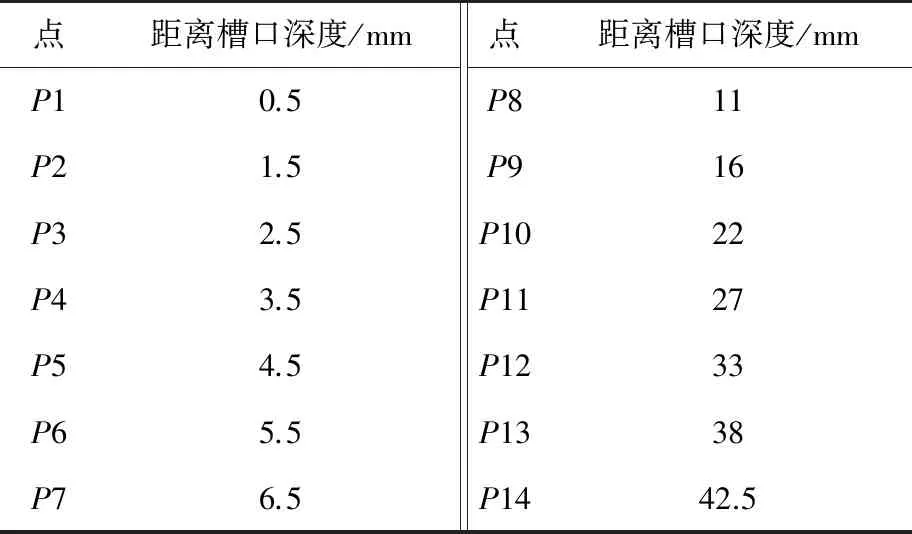

在定子槽中心处,从槽口位置至槽底建立直线L1,并在直线上距离槽口不同的深度建立点P1~P14,直线L1和点P1~P14的详细位置如图2(b)所示。槽内编号为1#的导体距离槽口的深度用hsb表示,P1~P14各点距离槽口的深度如表2所示。

表2 槽中心各点距离槽口深度

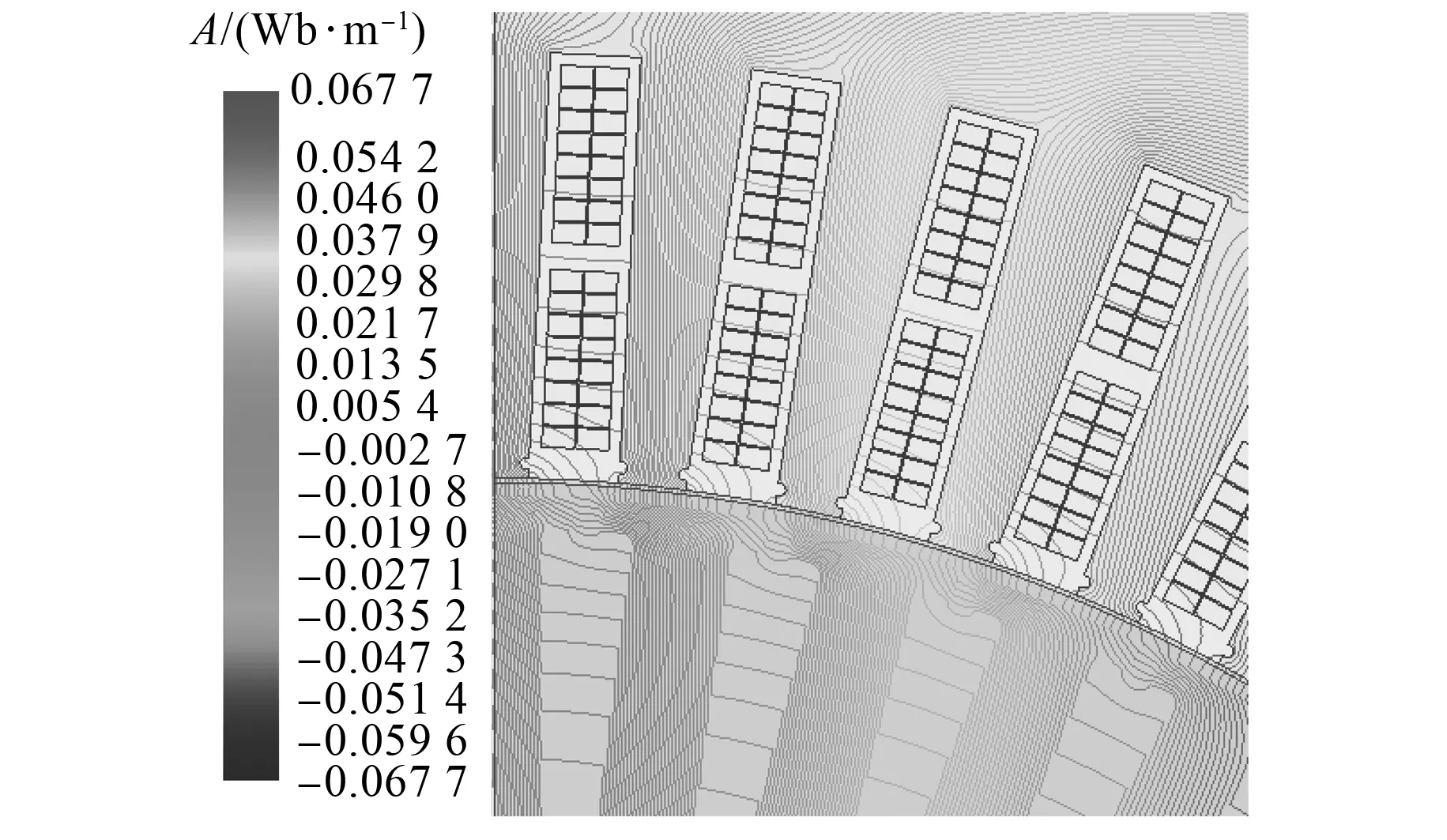

建立分析模型,给电机转子施加旋转运动,转速为4 180 r/min,定子绕组施加三相对称正弦波电压激励,频率为140 Hz,线电压有效值2 800 V,仿真达到稳态后,定子槽内磁场分布如图3所示。

图3 定子槽内磁场分布图

由图3可知,定子槽内磁场从槽口至槽底不断减小,磁场交变主要集中在槽口部位。获取定子槽中心处从槽口至槽底各点的磁通密度,可得距离槽口不同深度时,定子槽中心处的磁通密度分布规律如图4所示。

图4 槽内磁通密度与距槽口深度关系

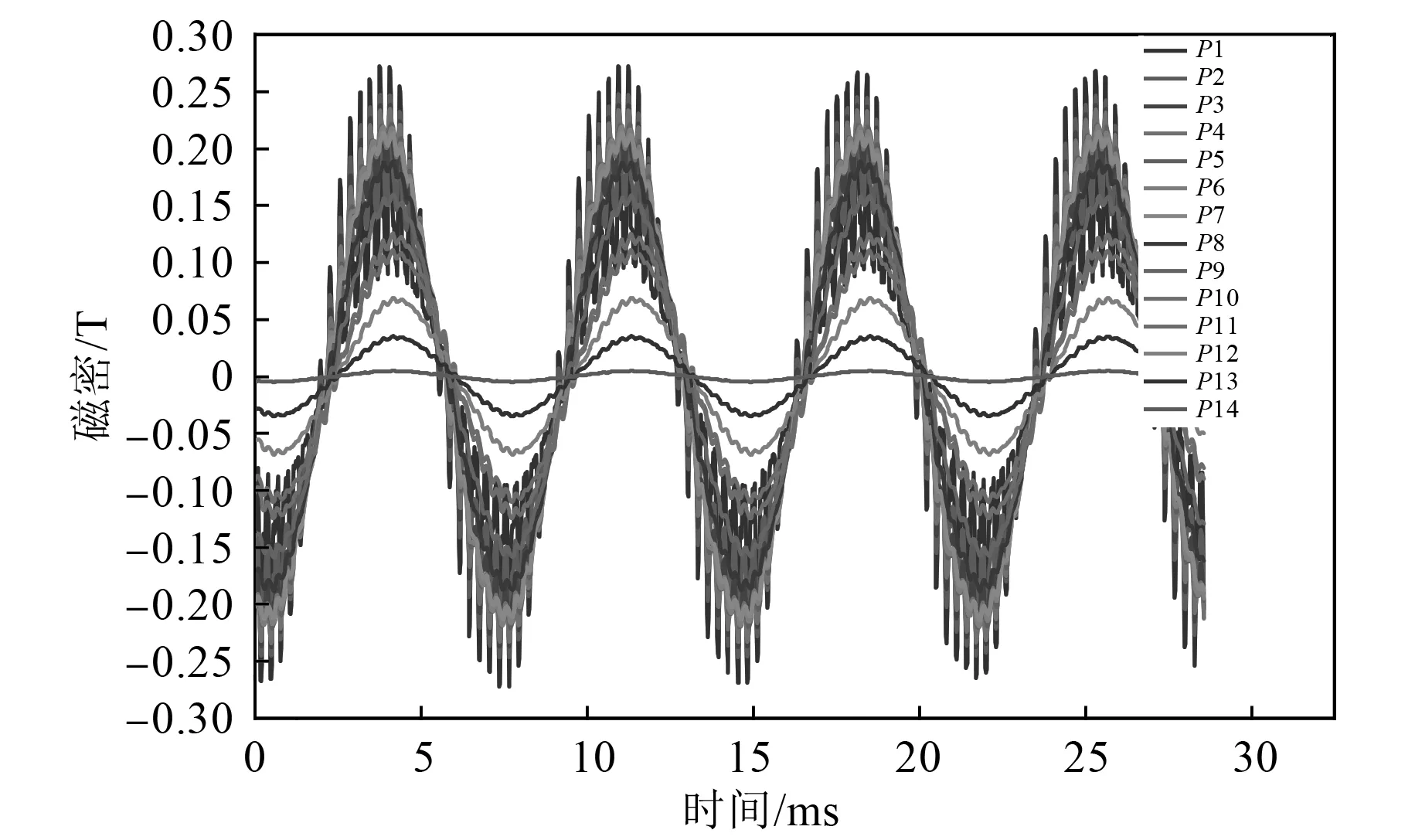

由图4可知,槽口处磁通密度最高达到0.3 T,随着距槽口的深度增加,定子槽中心处的磁通密度逐渐减小,至槽底位置,磁通密度减小为0 T。选取槽中心上点P1~P14,显示各点垂直于定子槽中心线方向磁通密度随时间的变化曲线如图5所示。

图5 槽内各点磁通密度波形

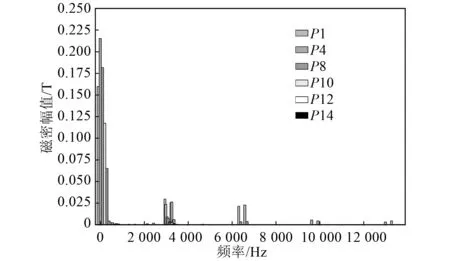

由图5可知,P1~P14各点磁通密度基波为140 Hz,且从槽口至槽底,各点磁通密度逐渐减小,P1~P6的高次谐波含量明显高于P7~P14。选取其中P1、P4、P8、P10、P12、P14共6点磁通密度波形进行傅里叶分解可以得到槽内各点磁通密度各次谐波分量。

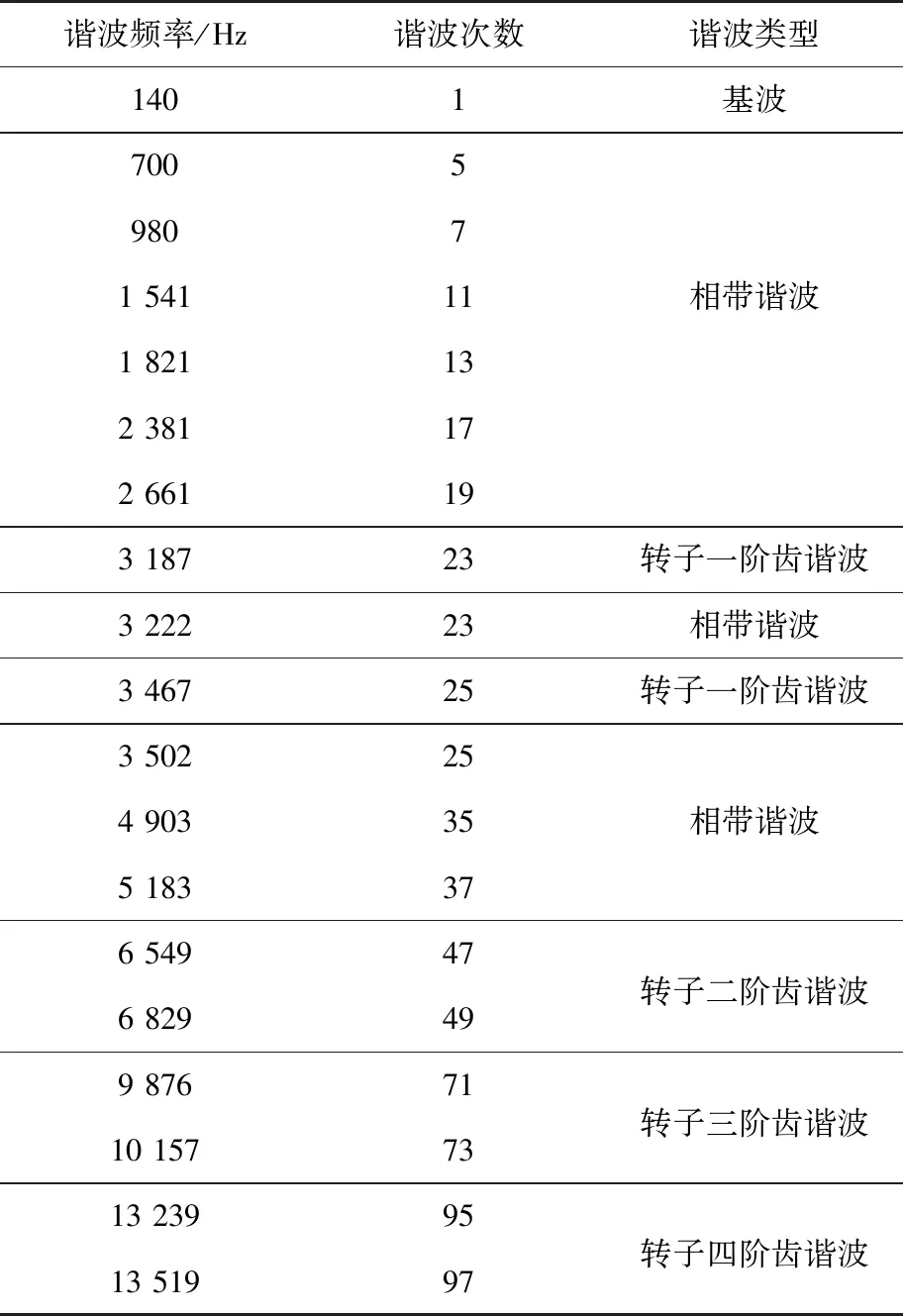

图6中,靠近槽口的P1点频率为3 187、3 222、3 467、3 502、6 549、6 829、9 876、10 517、13 239、13 519 Hz的各次谐波幅值较大,P4点频率为3 187、3 222、3 467、3 502、6 549、6 829 Hz的各次谐波幅值较大,其余各点在以上频率的谐波幅值较小并随着离槽口深度增大而减小。根据式(2)和式(6),将磁通密度各次谐波分类如表3所示。

图6 槽内各点磁通密度谐波

表3 槽中心处磁通密度谐波分类

由表3可知,P1点位置的高次谐波主要为转子一、二、三、四阶齿谐波,23次、25次定子绕组相带谐波,P4点位置的高次谐波主要为转子一、二阶齿谐波,23次、25次定子绕组相带谐波。P8、P10、P12、P14各点高次谐波幅值很小,主要为140 Hz的基波和部分低次定子绕组相带谐波。

3.2.2 定子导体涡流分布

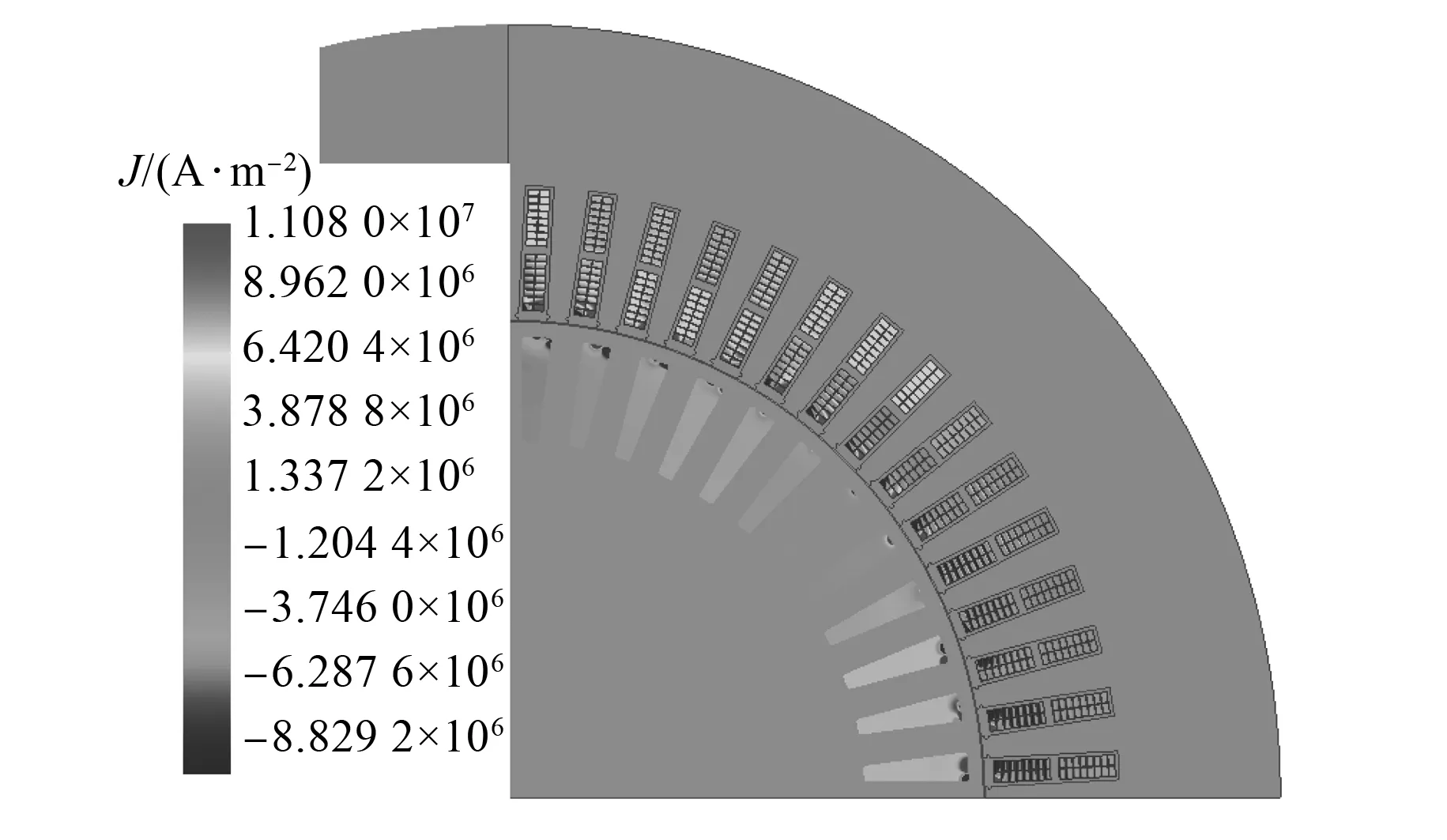

仿真达到稳态后,定子槽内导体区域整体电流密度分布如图7所示。

图7 导体电流密度分布图

由图7可知,由于每槽导体的分相存在差异,各槽内导体电流密度分布不同,导体内最大电流密度为11 A/mm2。单个槽内导体电流密度分布如图8所示。

图8 槽内导体电流密度分布图

由图8可知,定子槽内导体电流密度分布不均最大的位置为靠近槽口部位,主要为靠近槽口的2匝导体,这种现象主要是由槽口附近的转子一、二、三、四阶齿谐波,23次、25次定子绕组相带谐波较大引起的。导体之间存在循环电流,并且由于趋肤效应,电流主要流向导体外部(第1匝的中心电流密度为5.3 A/mm2,一侧涡流值为正,而在另一侧为负。电流密度从-10.1 A/mm2至11.0 A/mm2)。理论上输入电机的平均电流密度为5.7 A/mm2,这意味着导体局部承载的等效电流密度几乎为额定电流密度的1.93倍,如果在设计过程中未正确考虑,则会导致局部温度热点,并可能导致绝缘失效。

3.2.3 涡流附加损耗计算

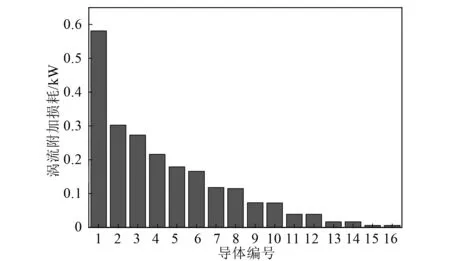

计算槽内导体内涡流附加损耗,得到导体涡流附加损耗与导体编号关系如图9所示。

图9 槽内导体涡流附加损耗

由图9可以看出,槽内导体涡流附加损耗主要集中在1#导体内,随着距离槽口深度的增加,导体的涡流附加损耗呈明显减小的趋势,这是因为随着距离槽口深度的增加,导体位置的高次谐波磁通密度下降,导体涡流附加损耗急剧减小。

3.3 定子槽口深度对涡流附加损耗的影响

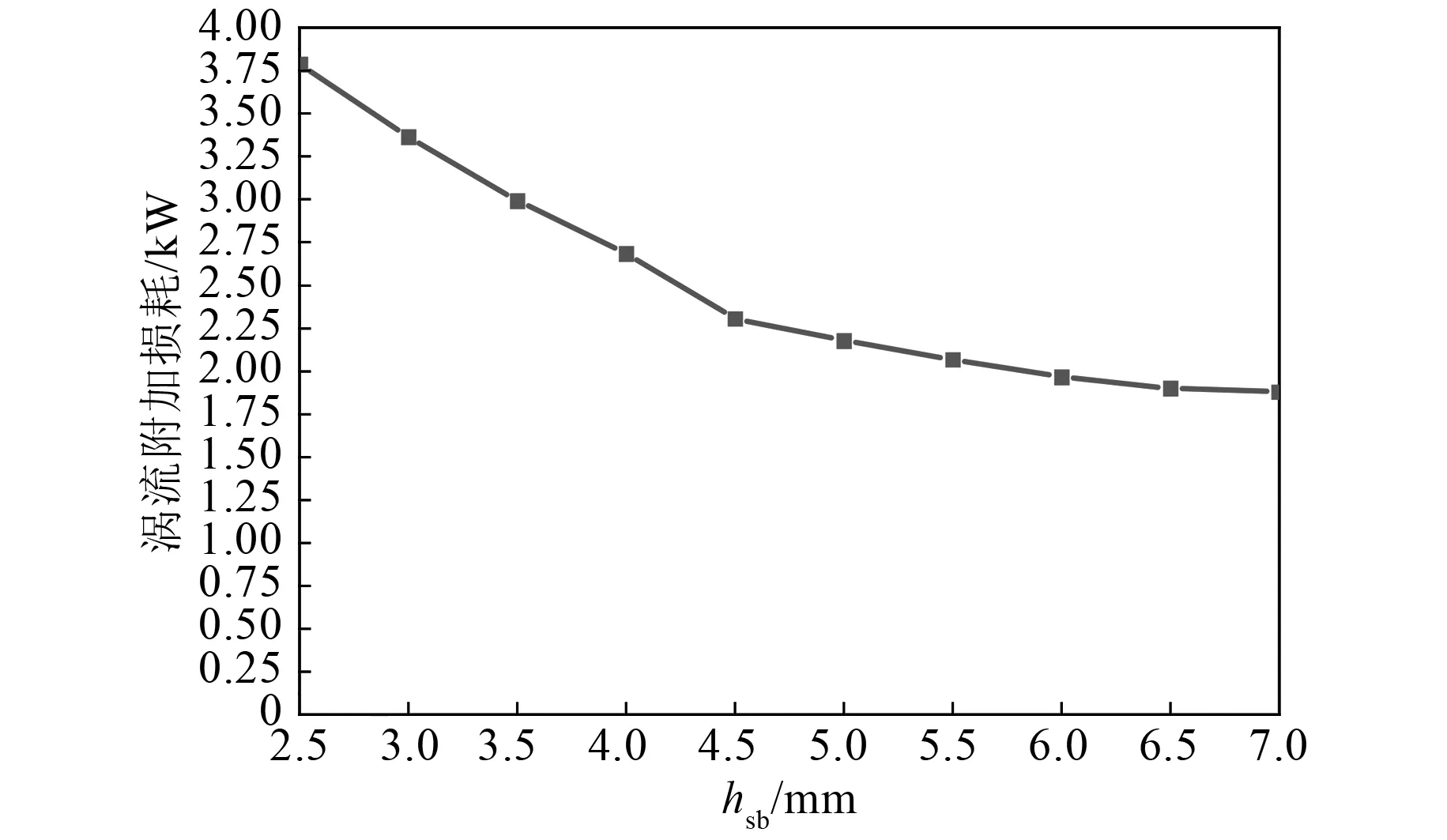

定子槽内编号为1#的导体距离槽口的深度hsb是感应牵引电机一个重要的设计参数,对定子绕组导体内的涡流附加损耗影响较大。为进一步分析hsb对涡流附加损耗的影响,hsb在2.5~7.0 mm 之间每隔0.5 mm 取一个值进行建模,定子槽宽、槽深、导体绝缘及线圈整体绝缘结构保持不变,共建立10个分析模型。分析各模型内导体的涡流附加损耗,可得定子绕组涡流附加损耗随hsb变化的关系如图10所示。

图10 涡流附加损耗与hsb关系

由图10可知,随着hsb的增加,定子绕组涡流附加损耗呈减小的趋势。当hsb超过4.5 mm后,随着hsb的增加,定子绕组涡流附加损耗减小趋势变缓;当hsb超过6.5 mm后,定子绕组涡流附加损耗减小幅度非常小。这与槽内磁通密度及高次谐波幅值与距槽口深度变化趋势相同。对于本电机,在考虑铁心的有效利用率前提下,hsb为6.5 mm为最优取值。

4 结 语

本文分析定子绕组涡流附加损耗的来源、计算方法及影响因素。分析定子槽内磁场分布、槽内磁场的各次谐波、谐波幅值与距槽口深度的变化关系,定子绕组相带谐波、转子齿谐波对定子绕组涡流附加损耗的影响。进而探究了定子绕组涡流附加损耗随定子槽口深度的变化关系。计算结果表明定子槽口位置主要的高磁谐波为转子一齿谐波、转子二阶齿谐波、定子绕组23次相带谐波、定子绕组25次相带谐波,定子槽内导体涡流附加损耗主要集中在槽口附近的2匝导体,通过合理设计定子槽口深度可以有效减小定子绕组相带谐波和转子齿谐波在定子绕组中感应的涡流附加损耗。