抑制开关磁阻电机振动的结构设计研究*

2021-12-17薛惟栋曲兵妮

薛惟栋, 曲兵妮

(太原理工大学 矿用智能电器技术国家地方联合工程实验室,山西 太原 030024)

0 引 言

开关磁阻电机(SRM)具有结构简单、成本低、各相独立工作、功率电路简单可靠等优点,广泛应用于电器、航空航天、电动汽车以及机械制造等各个领域。然而由于自身双凸极结构的特性,SRM的振动噪声比其他传统电机高,振动和噪声已成为SRM目前最大的问题[1-2]。因此降低SRM振动和噪声问题仍然是目前研究的热点。

近年来,通过设计电机结构来抑制转矩脉动的应用越来越广泛。文献[3]提出了一种新的定子结构,通过构造不均匀气隙来抑制电机的转矩脉动。文献[4]通过对转子两侧开槽来降低电机振动。文献[5]通过采取转子T型齿的方法,减小径向力积分面积,从而减小转矩脉动和径向力。文献[6]通过在转子一侧开一个V形槽口,将槽口开口对着旋转方向来减小转矩脉动。文献[7]设计了一种转子斜槽结构的电机,通过验证证明了斜槽结构对转矩脉动起到了很好的抑制效果。文献[8]通过改变定子转子的极靴结构来改善边缘磁通,从而抑制了电机的转矩脉动。文献[9]研究了一种新型的转子齿形,在转子两侧增加了半椭圆型的辅助铁心,从根源上解决了由于双凸极引起的局部饱从而减小了转矩脉动。文献[10]通过定子开槽以及定子添加极靴有效地降低电机的转矩脉动以及径向力。文献[11]通过在转子极身打孔以及定子增加锲形角,减小了定转子之间的转矩突变,从而减小转矩脉动。

为了减小SRM的电磁振动,本文主要从电机的结构入手,同时分析抑制转矩脉动以及径向力,在传统SRM基础上,提出了一种新的电机结构。通过在电机转子内两侧开孔以及定子开槽的组合结构,对比分析得出,在保持电机平均转矩基本不变的情况下,转矩脉动下降了16.01%,径向力最大幅值下降了19.96%,为后续SRM振动抑制的研究提供了理论依据。

1 电机振动分析

电机在正常运转过程中,产生的电磁力可以分为两部分,一部分为径向电磁力,另一部分为切向电磁力。其中,电机定转子间的径向电磁力会导致电机定子椭圆形变,切向电磁力则会产生输出转矩,结构的特性使得径向力与转矩脉动波动,产生了电磁振动。

定子的振动主要是因为径向力突变引起的,当定转子齿重叠时就会产生径向力,完全重叠时,径向力则为最大。随着电机运转,径向力的突变导致定子变形,从而产生振动。分析表明,径向力引起的振动是电磁振动的主要原因。

转矩脉动是电磁振动的另一原因,电机自身的结构特性双凸极结构导致在换相期间合成转矩具有周期性脉动,从而产生了振动。

1.1 转矩脉动

为了衡量转矩脉动的大小,定义转矩脉动系数为

(1)

式中:Tmax为电机稳定运行时的最大输出转矩;Tmin为电机稳定运行时的最小输出转矩;Tav为电机稳定运行时的平均转矩。

1.2 径向力分析

麦克斯韦张量法是用等效的磁力来替代体积力,从而可以有效地计算交界处的磁场力。电机在运转工作时同时受到径向力和切向力如下:

(2)

(3)

式中:Fr为径向力;Ft为切向力;μ0为真空磁导率;Br为径向磁密;Bt为切向磁密。

从式(2)、式(3)可以看出径向力与切向力主要是由径向磁密与切向磁密决定的,又因为径向磁密远远大于切向磁密,因此电机受到的径向力也远远大于切向力。所以在减小径向磁密的同时增加切向磁密,就可以有效降低径向力,抑制电机振动。

1.3 能量分析

从能量的角度分析电机受到的径向力,电场的输入增量为

(4)

式中:Tp为线圈匝数;θ为定子与转子之间的重叠角度;ls为轴向长度;r为电机的转子外径;lg为气隙长度。

则磁场中的储存能量:

(5)

如果忽略铁损耗和涡流损耗等,能量平衡方程为

dWe=dWs+dWm

(6)

产生的转矩以及切向力:

(7)

(8)

径向力:

(9)

(10)

当定子与转子完全重叠时,电感最大,径向力幅值也最大。因为径向力会产生在电机定子与转子齿之间的重叠部分,所以定转子重合部分所产生的径向力是造成电机振动的主要因素。

2 SRM结构设计方案

根据电机电磁场以及电机设计要求:减小边缘磁通或者降低因双凸极造成的励磁极和转子磁极磁路局部饱和。本文研究了一种新型的电机结构,在传统电机的基础上,在转子铁心中开两个圆形小孔,如图1所示,h表示圆心到齿顶的高度,m表示圆心到齿边的宽度,d表示圆孔直径。

2.1 建立SRM模型

从图1可以看出,圆心距齿顶高度h、圆心距齿边宽度m、圆孔直径d影响电机气隙磁场的分布,从而影响电机振动。下面以额定功率7.5 kW、额定转速1 500 r/min、三相12/8极的磁阻电机为例,通过有限元软件Maxwell建立电机模型,研究新型电机结构对电机振动的抑制和转矩脉动的影响,确定最优的参数,样机的主要参数如表1所示。

图1 新型转子结构电机

2.2 圆心距齿顶高度对电机振动的影响

由于气隙边缘磁通效应,通过转子内两侧开孔可以改变电机内部的磁场分布密度来影响转矩脉动。下面通过有限元分析,保持圆心距齿边宽度m为1.5 mm、圆孔直径d为2 mm不变,以高度h为1.5~4.5 mm来分析高度对振动的影响。

表1 电机的基本参数

电机的转矩变化如图2所示,从中可以看出开孔之后的平均转矩比传统电机有所提高,且随着高度的增加,电机转矩脉动先减小后增大最后趋于平稳。

图2 高度参数不同的仿真结果

仿真分析结果得出,当h=1.5 mm时,SRM转矩脉动较小,且平均转矩最高。

2.3 圆心距齿边宽度对电机振动的影响

保持圆心距齿顶的高度h为1.5 mm、圆孔直径d为2 mm不变,圆心距齿边宽度m依次为1.5、2.0、2.5、3.0、3.5、4.0、4.5、5.0 mm,分别对电机的瞬态转矩以及径向力进行仿真,从图3中可以看出,在m=2 mm时,转矩脉动最小,之后又急剧增加,径向力达到最小值并趋于稳定。

由以上仿真分析可知:圆心距齿边宽度对径向力和转矩脉动都有较大的影响,且当宽度为2 mm时,转矩脉动最小,径向力也得到了削弱。

图3 宽度参数不同的仿真结果

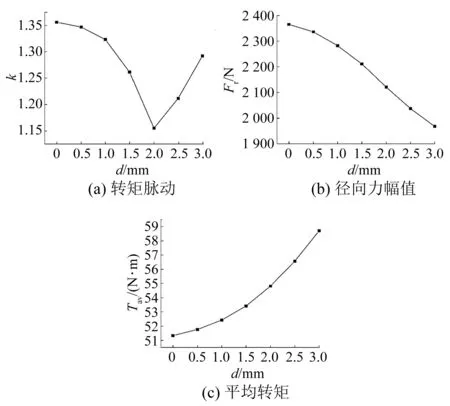

2.4 圆孔直径对电机振动的影响

保持宽度2 mm、高度1.5 mm不变,对圆孔直径d以0.5 mm步长在1~3 mm范围内进行分析。

图4 直径参数不同的仿真结果

从图4可以看出转矩脉动同样是先减小后增大,在直径为2 mm时转矩脉动最低,径向力随着直径的增加逐渐减小。

由上述分析可知,圆孔直径的大小对径向力有着较大的影响,结合转矩脉动、平均转矩以及径向力的大小,最终确定本模型的圆孔直径为2 mm,此时既可以获得较低的转矩脉动和较高的平均转矩,又降低了径向力。

综上所述分析,最终选取高度h=1.5 mm、宽度m=2 mm、直径d=2 mm的转子结构时,可以得到较高的平均转矩、较低的转矩脉动和径向力。设计的新型结构的电机相较于传统电机,转矩脉动下降了14.79%,径向力峰值下降了9.07%。

3 定子开槽影响

3.1 定子开槽模型

根据式(9)可知,随着气隙长度的减小,即转子与定子越接近重合位置时,径向力越大。如果在重叠之后,适当降低定转子之间的气隙长度,可以有效地降低径向力,因此在转子开孔的基础上,在定子齿顶开槽,降低径向力从而抑制电机的振动,如图5所示。

图5 定子开槽模型

3.2 电机定子极开槽对振动的影响

设置开槽的宽度为1 mm,开槽的深度为1 mm,保持开槽宽度不变,开槽深度依次选取1.0、1.5、2.0、2.5、3.0、3.5、4.0 mm,逐次对各个模型进行有限元分析。

由图6可知,随着开槽深度的增加,转矩脉动下降幅度趋于稳定,径向力峰值下降幅度大,当开槽过深,径向力下降缓慢。综合分析,选取开槽深度3 mm为最优尺寸。

图6 槽深参数仿真结果

保持槽深3 mm不变,对开槽宽度以0.5 mm为步长由1~3.5 mm进行有限元分析。

从图7可知,随着槽宽的增加,电机的平均转矩有所下降,转矩脉动基本保持不变,但是径向力峰值大幅度下降。

图7 槽宽参数仿真结果

上述分析可以得出,槽宽的增加,对转矩脉动的影响较小,对径向力有着较大的影响,通过综合分析对比,最后选取槽宽为3 mm,在平均转矩下降了2.30%的情况下,径向力峰值下降了15.46%。

4 转子开孔与定子开槽相结合

转子两侧开孔和定子齿极开槽改良模型如图8所示。

图8 电机改良后的模型

根据上述有限元仿真计算分析,在转子内两侧开孔和定子齿顶开槽相结合,最终确定了最优方案。在保持电机机械强度的要求下,同时平均输出转矩基本保持不变,确定了改良参数,即转子开孔距齿顶高度h=1.5 mm、开孔距齿边宽度m=2 mm、孔直径d=2 mm以及定子齿定开槽宽度为3 mm、开槽深度为3 mm。

4.1 瞬态分析

将传统电机结构与改进之后的电机结构进行对比分析,得到瞬态转矩特性曲线以及径向力曲线如图9所示。由两种结构的对比分析可以得出,在平均转矩基本保持不变甚至略微上升的情况下,改进之后的电机结构比传统电机转矩脉动下降了16.01%,径向力峰值下降了19.96%。

图9 瞬态分析对比

4.2 静态分析

对SRM进行静态分析,设定定子绕组电流为20 A,以电机转子转动45°为一个周期,通过有限元仿真计算,得到对比结果如图10所示。由图10(a)可以看出改进之后的模型比原始模型转矩突变有所减少,降低了转矩脉动。由图10(b)可以看出改进前的电感下降斜率较大,而改进之后绕组电感变化比较平缓,有利于减小转矩脉动。

图10 静态分析对比

5 结 语

本文使用Maxwell对SRM建模,提出了转子内两侧开孔以及定子齿顶开槽相结合的电机结构。通过有限元仿真计算,得出最优参数,与原始电机相比,转矩脉动下降了16.01%,径向力峰值下降了19.96%。新型的电机结构在保证平均输出转矩基本不变且略微上升的情况下,有效降低了转矩脉动以及径向力。本文的结构设计对SRM结构优化具有较高的借鉴价值,仿真试验也为SRM进一步优化设计提供了经验。