提高铸锭机组运转平稳性的研究与设计

2021-12-17柯伟,熊攀

柯 伟,熊 攀

(云南云铝泽鑫铝业有限公司,云南 曲靖 655500 )

0 前言

铝锭铸造机组为一普通铝锭连续铸造的自动化生产线。金属铝水从混合炉出来,经溜槽和分配器注入水平式的铸造机上铸模而凝固成型。铸锭、冷却及堆垛等工序全部为自动化操作,堆垛后采用气动打捆机对铝锭进行打捆。本文在通过对同类产品的调研基础上,总结了目前国内外该产品的使用经验,并针对存在的问题,结合最新技术,本着“技术先进、高效可靠、操作维修方便”的原则,对原有产品进行升级改造,并开发出新的一代产品。

1 铸锭机组存在的问题

铸锭机组集机、电、液、仪一体化,自动化程度高[1],但是在使用的过程中仍然存在不少的问题,需要根据具体的使用环境加以改进。

1.1 存在安全隐患

铸锭机冷却铸锭模系统存在铝水流量大时进入冷却水槽发生爆炸的风险。自投产以来,靠铝液分配器处的水槽经常出现冷却水外漫现象,给生产带来诸多不便,同时存在极大的安全隐患(铝水爆炸等)。堆垛整列装置摆放铝锭不整齐,夹具抓锭时掉铝锭,存在安全隐患。

1.2 传感器失灵

铸锭机堆垛装置堆码铝锭是由堆垛小车夹具夹紧铝锭输送到成品机上进行堆垛,堆垛过程中,除堆垛第一层铝锭外,均由夹具下降到位下压推动推杆上移感应接近开关的方式给PLC信号来控制打开夹具,经常会出现接近开关没有感应到夹具而打不开、一直下压的现象,接近开关提前感应到夹具小车未下降夹具就打开铝锭掉落现象,造成夹具与堆垛在成品机上的铝锭挤压,最终导致小车跳槽、接近开关损坏或成品运输机被强行挤压损坏等等,既会造成设备的损坏,又严重影响正常的生产,小车电气方面存在运行不稳定经常导致小车跳槽,接近开关安装不合理损坏频繁等现象。

1.3 设备故障频繁

翻转器经常出现翻转不到位出现卡铝锭,夹紧气缸打开时间过早导致翻转时卡锭等现象。铸锭机速度达到最高速1480r/min时,堆垛气动和液压系统动作有时跟不上铸锭机速度,导致经常出现各种设备故障,且操作人员操作困难。设备无在线测温监控,对浇铸温度控制不便。

锤击击锤处机架经常出现拉裂,气缸损坏频繁,造成铝锭不脱模,导致停机修理给生产带来很大困难。

2 设备改造的思路

针对上述存在的问题,为了有效避免安全事故的发生、减少设备故障、提高设备的利用率及生产效率,本文在设备原有基础上通过优化浇铸系统,新增部分控制系统和检测系统、夹紧装置、运行装置等,对设备进行了有效的改造和技术升级、优化设计、增加辅助机构等,有效地解决了设备运行中存在的问题。具体如下。

2.1 机构改进

对铸锭机靠铝液分流器处冷却水槽进行改进,铝液流量大时不会进入水槽内发生爆炸;对脱模锤击装置进行整改,减少故障。针对翻转器经常出现翻转失效等问题,对气缸进行优化设计。

2.2 参数优化

调整铸锭机变频器参数,使铸锭机运行速度在最佳范围内;优化PLC程序,提高铸锭机运行稳定性。为方便铝锭浇铸温度的控制,确保产品质量,在浇铸溜槽处增设在线测温装置。

对夹具小车出现经常跳槽将成品运输机顶死、拉裂以及接近开关经常损坏的现象进行整改和参数优化。

2.3 人性化设计

为确保操作人员安全和操作方便,将堆垛机急停复位按钮加装在堆垛机立柱上,将控制翻转器和牵引托架气动元件的进气阀门改装至立柱上,出现翻转器卡铝锭时方便关闭气阀进行处理,确保操作安全。

3 技术改造过程

3.1 铸锭机冷却水槽的改进

对铸锭机靠铝液分配器处冷却水槽整改,主要通过在铸锭机靠铝液分配器处水槽两侧开长400mm的斜坡口,开口处加高10mm,铸锭机水槽下方安装接铝液活动板到浇包下方事故坑,当铝水流量大漫出铸模时,铸模两侧是低点,铝液从铸模两侧流到开口处再流到接铝板上顺流到事故坑,避免了铝水流入铸锭机冷却水槽发生爆炸。

3.2 优化铸锭机变频器参数

经过不断跟踪落实设备实际运行情况,寻找设备故障原因,发现铸锭机速度开到1480r/min时存在速度过快,操作人员忙不过来,造成处理不及时等异常情况,最终造成了堆垛机等相关附件经常损坏。通过调整变频器控制参数,合理控制铸锭机最快运行速度,将设备运行控制在一个高效合理的运行范围内,减少了设备故障的发生率,降低了安全隐患。

3.3 对脱模锤击装置改进

为了提高生产率和减少能耗、降低成本,通过反复试验发现活塞的直径有扩展的余地,通过优化设计把活塞直径为50 mm的气缸改换为直径为63 mm的气缸,有效提升脱模锤击装置的力度。

对脱模锤击装置中脱模锤安装方式的改造,原安装方式为支承轴安装在侧面立柱上,存在单边受力,支承轴经常断裂和侧面立柱拉裂现象。现改为从上横梁上加20 mm钢板增加横梁强度后再在横梁上安装二个活动的支承轴耳座,支承轴安装在二耳座内,从根本上解决支承轴断裂问题,方便脱模锤的修理更换。

3.4 在结构和材料上改进

(1)提高翻转器内部齿轮的可靠性。通过改变翻转器齿轮的材质、减少齿数、加大模数,增加齿轮强度,延长翻转器的使用寿命。

(2)设计制作可靠的夹紧装置。由于之前使用的夹紧装置其夹紧轴和夹紧气缸是靠一个推力轴承连接件连接的,推力轴承连接件很容易断裂。通过研究,可以取消推力轴承连接件的连接,将夹紧轴加长直接与夹紧气缸连接,夹紧轴外加装自润滑轴承,这样就避免了推力轴承连接件断裂带来的麻烦。铸造车间对夹紧装置改造使用后效果及其明显。

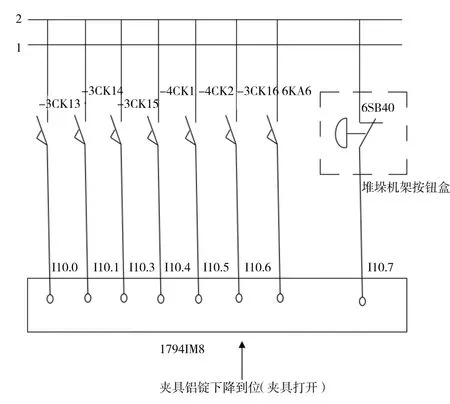

3.5 优化PLC程序

通过观察计时发现翻转器在整个翻转过程中,完成一个翻转动作需要用时0.8~1 s,同时在机速最快的时候,铝锭运输到翻转器的时间间隔在1.5 s以上,所以将铸锭机PLC程序中设定的0.8 s的夹紧保持时间更改为1.1 s,确保整个翻转过程中铝锭都处于夹紧状态,且不影响到下一块铝锭的翻转和通过。PLC I/O 模块分配如图1所示。

图1 PLC I/O 模块分配

3.6 堆垛夹具小车的改进

3.6.1 夹具小车夹具自动打开方式的改造

夹具打开方式是通过安装在夹具小车上的一个接近开关感应后给铸锭机PLC 输入点I10.5信号,再由PLC发出信号从而控制夹具打开,由于安装位置的局限性,接近开关容易损坏或不能感应而导致夹具打开失效,故通过以下方法对夹具打开控制进行改进,确保PLC能得到信号并控制夹具打开,也避免了夹具与成品运输机上的铝锭挤压损坏设备[1]。

(1)铝铸锭机堆垛小车夹具自动打开装置[2]。是在PLC信号控制夹具的1794IM8模块上的I10.5与电源间设置一个继电器,继电器一端连接一个12 V的安全电源,继电器另一端通过导线连接铝铸锭机堆垛机架,12 V的安全电源的另一端连接钢丝,钢丝与连接铝铸锭机堆垛机架的导线通过一开关连接形成回路。如图2所示。

(2)钢丝连接12 V安全电压时用绝缘板使其与夹具不导通。利用一个12 V的安全电源、继电器等组合控制。在堆垛的两层铝锭靠近时,钢丝先接触到成品机上的铝锭,与接地线导通,继电器得电动作,同时给PLC信号控制夹具打开。

3.6.2 对夹具小车进退极限位置接近开关安装位置调整

原夹具小车前进、后退减速和到位检测接近开关安装位置在小车门架上侧面,小车行走时如有偏差就造成开关感应不到从而不动作或是撞坏接近开关。现将接近开关安装位置改装在夹具小车下部,小车轮子在运行轨道上,小车不可能下移,从而避免了接近开关被撞坏或感应不到不动作的现象。

3.7 对堆垛导轨和整列装置的改进

(1)对堆垛导轨进行改进。通过用圆棒做导轨改为由多个小滚子做导轨的形式,改变了有翻转器微量变形造成铝锭歪斜及飞出的现象。

(2)堆垛整列装置的改进。原整列装置导杆为两根直径为40 mm圆柱钢,左右各一根,堆垛机牵引托架引锭钩拉锭时导杆与铝锭的接触面小,因此摩擦力小,铝锭经常会出现拉不齐现象,导致铝锭堆码歪斜。现更改为由一组小滚轮组装在一起的导杆,增加了铝锭与导杆的摩擦力,小滚轮是可转动的不会增加牵引托架引锭钩拉锭时的负荷,铝锭堆码比未改进前整齐。

3.8 在铸锭机溜槽处加装在线测量装置

为确保产品质量,控制好铸锭浇铸温度,自行设计制作在线测温装置。首先是温控仪表的选择,在查阅相关资料后选用测量精度高、安装体积小的日本岛电SR90系列温控仪;然后对SR93温控仪在线测温参数设置,测试验证后效果明显,投入使用。

4 结束语

通过对铸锭机组的浇铸系统、控制系统和检测系统、夹紧装置、运行装置的研究分析及改造,在提高铸锭机设备本质化安全的基础上,使铸锭机组整体系统运行更加平稳,铸造能力得到更好的保障和提高,生产产量由12 t/h提高到18 t/h,完全满足生产需求,同时大大降低了生产人员的劳动强度。

随着自动化、智能化技术的发展与应用,可以更好的保障机械设备的安全、高效,降低成本,减少事故的发生,有效提高生产效率和质量。因此,提高改进设备、提高设备的自动化、智能化水平是未来工业发展的必然趋势[2]。