副车架发动机悬置安装点动刚度分析与优化

2021-12-17黄德佳

连 昊,黄德佳

(柳州五菱汽车工业有限公司,广西 柳州 545007)

0 前言

副车架是汽车底盘的中重要零部件之一,是支承车桥、悬挂的骨架,使车桥和悬挂通过其与车架相连。发动机是向车身传递振动的主要来源,其通过悬置固定在副车架上,副车架便承担了一定的隔振作用,可以在一定的程度上阻隔发动机工作带来的振动和噪声,减少其直接进入车厢,带来良好的舒适性,提高整车NVH性能。而其中决定副车架对发动机隔振效果的主要因数之一就是发动机悬置安装点的动刚度(动刚度,是表示结构在动载荷作用下抵抗变形的能力)[1]。因此,在副车架产品设计前期就对发动机悬置安装点进行动刚度分析具有重要意义。

1 副车架悬置点动刚度分析

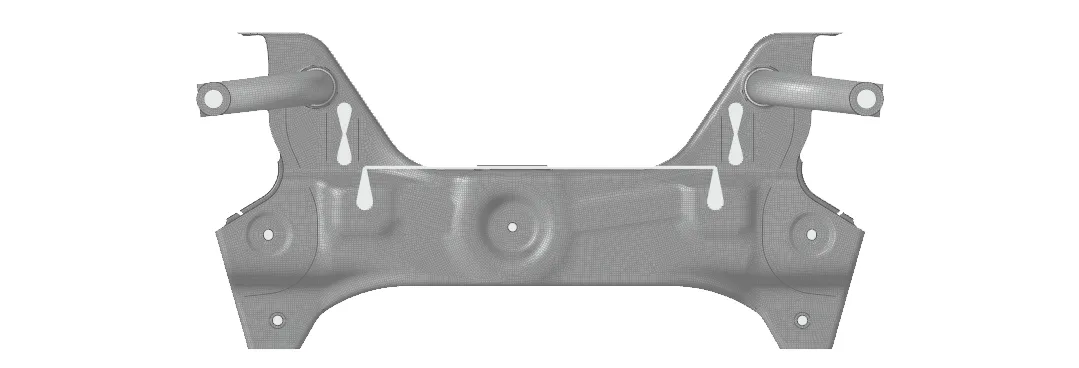

将副车架数模进行适当简化后抽取中面,将中面数模导入Hypermesh中进行有限元模型创建。由于该副车架组成零件均为薄板件,故采用Shell壳单元模拟,单元大小3 mm,焊缝连接采用四边形壳单元模拟,副车架安装点处采用rbe2单元进行处理,最后得到副车架的有限元模型,如图1所示。

图1 副车架有限元模型

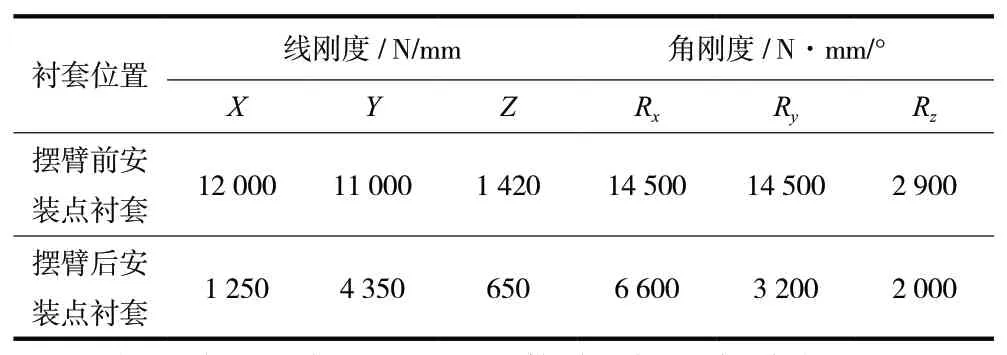

该副车架4个车身安装点是通过螺栓固连于车身,与车身属于刚性连接,但考虑到车身不是刚度无限大的结构,而且车身的刚度在整车约束状态下对副车架的模态与悬置点的动刚度有一定的影响,如果直接约束所有自由度,会导致计算结果与实际出现较大的偏差。因此,在没有车身数模的情况下,将车身与副车架连接点的刚度纳入到有限元模型之中,用CBUSH单元进行模拟,并赋予CBUSH单元车身上副车架4个安装点的刚度值,如表1所示。

表1 车身上副车架安装点刚度值

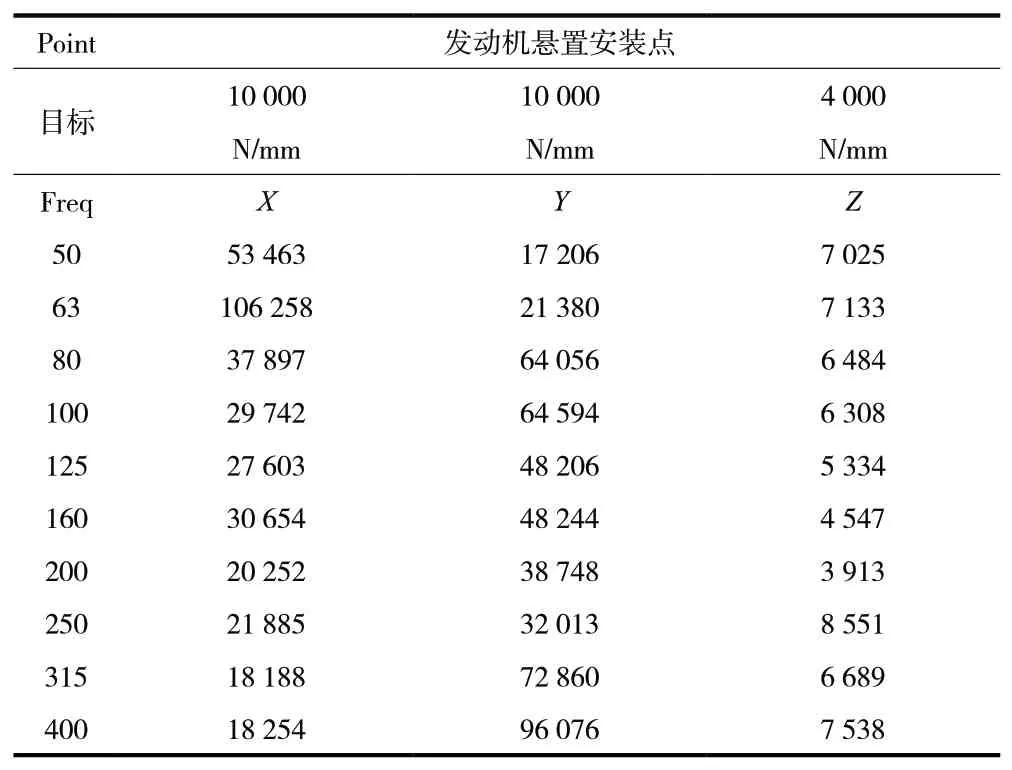

副车架上安装有左右摆臂,在进行发动机悬置安装点动刚度分析时,考虑到下摆臂对副车架有一定的约束作用,故将下摆臂简化结构放入副车架中进行分析。摆臂与副车架连接处的衬套用CBUSH单元进行模拟,并赋予CBUSH单元前后衬套的刚度值,如表2所示。摆臂另一端与转向节球销相连,所以此处施加铰链约束,约束三个方向的平动自由度,释放三个方向的转动自由度。同时转向器对副车架刚度影响较大,故加入简化梁进行模拟。

表2 摆臂与副车架连接衬套刚度值

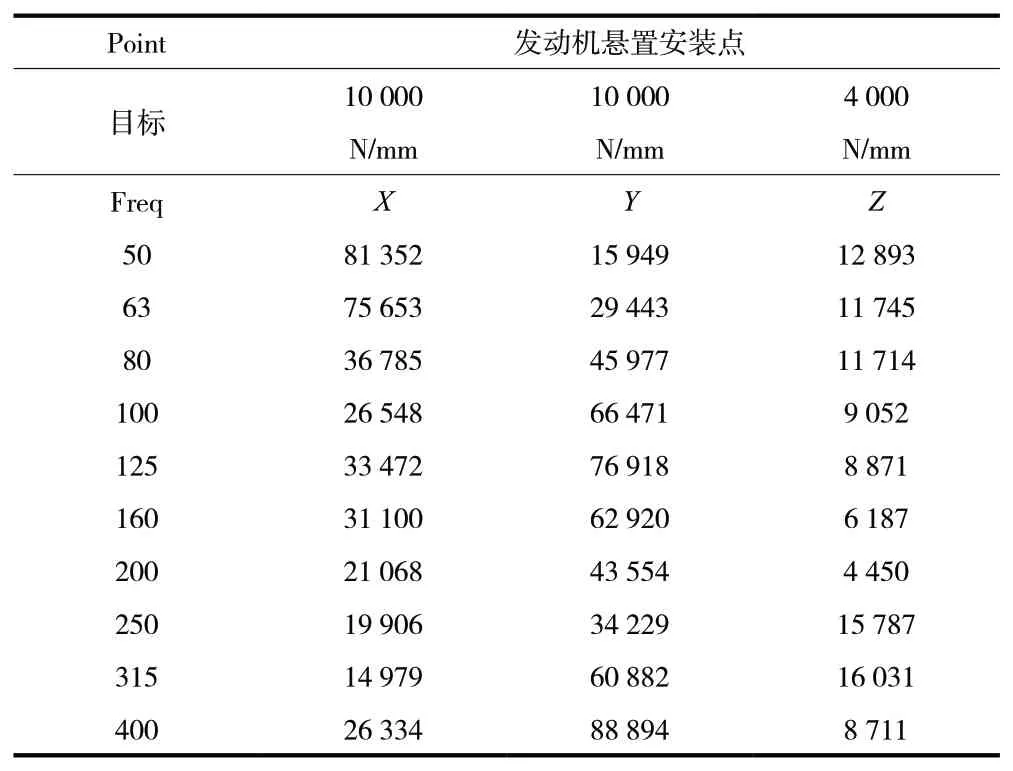

在进行发动机悬置安装点动刚度分析设置后,采用Optistruct求解器对分析模型进行求解,计算得到副车架发动机悬置安装点分别在X方向、Y方向、Z方向的动刚度,如表3所示。从仿真结果中可以看出:X方向与Y方向的动刚度远大于目标值。在50 ~400 Hz之内,该悬置安装点在Z方向的最小动刚度为3 913 N/mm,发生在频率为200 Hz的位置处(即178~224 Hz频率段),该段频率的动刚度小于目标值4 000 N/mm,此段频率动刚度值偏低可能会引起发动机振动异响。因此,下面将运用约束模态分析研究影响副车架在178~224 Hz频率段Z向动刚度的主要阶数模态,然后通过主要阶数模态的应变能分布分析出副车架Z向动刚度提升的思路。

表3 发动机悬置安装点动刚度分析结果

2 副车架约束模态分析

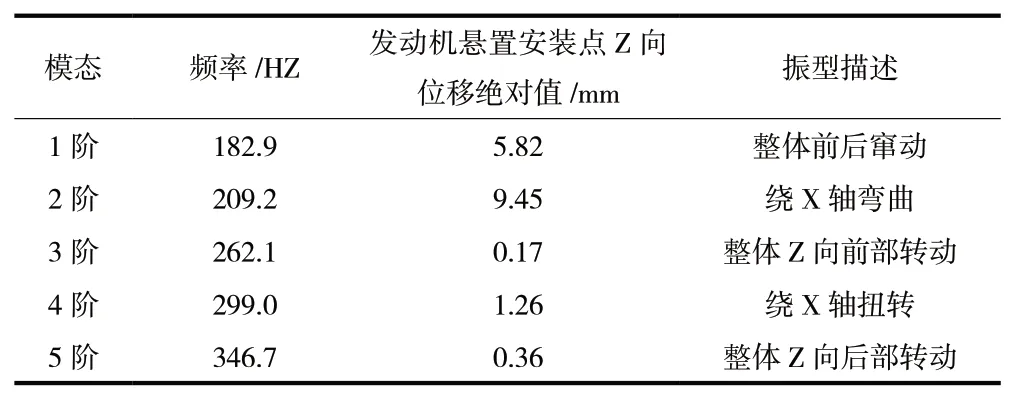

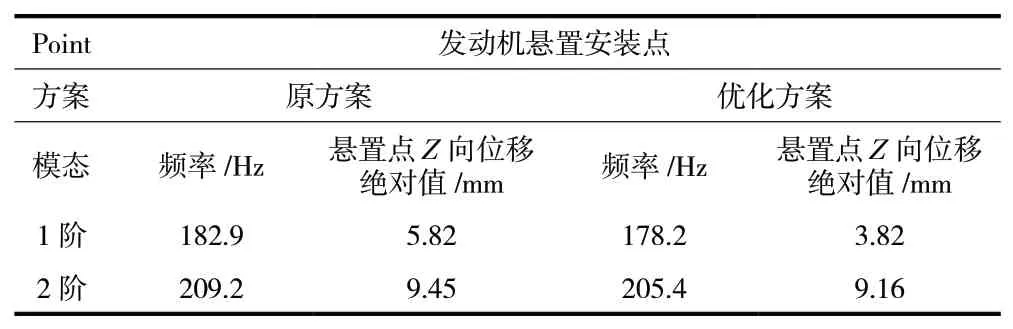

副车架约束模态分析的有限元模型的约束边界与上面一样,重新进行模态分析设置,求解前5阶模态,并提取发动机悬置安装点的Z向位移绝对值,结果如表4所示。

表4 副车架约束模态分析结果

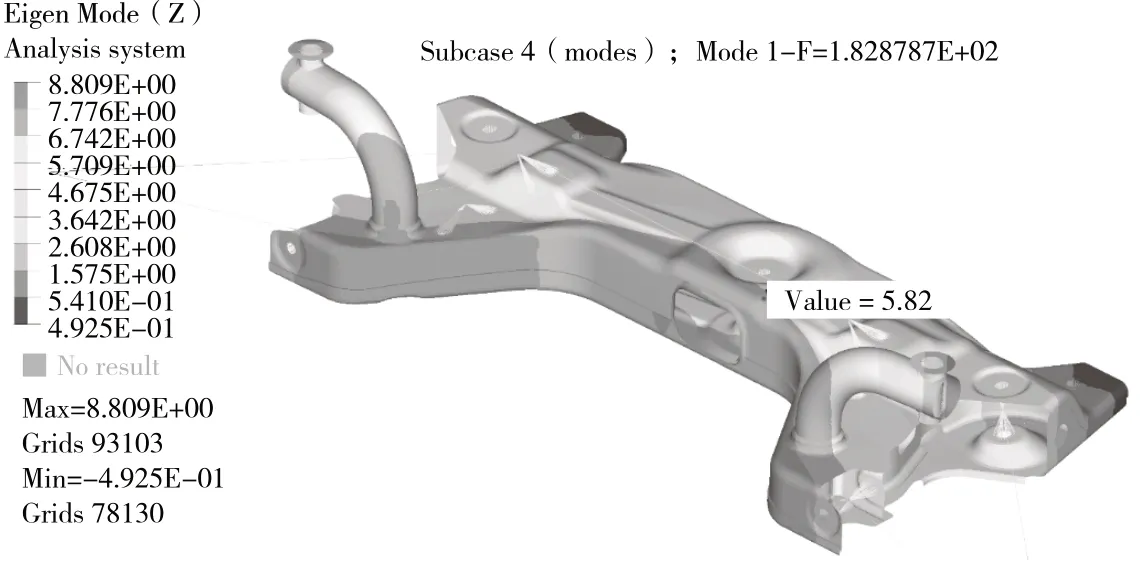

在178~224 Hz频率段副车架的模态包括1阶模态182.9 Hz和2阶模态209.2 Hz,其模态变形位移图如图2、图3所示。其中,182.9 Hz的Z向动刚度偏低可能会引起发动机转速在5500r/min左右时发生振动异响,209.2 Hz的Z向动刚度偏低可能会受到发动机的二阶激励产生共振后传递至车内引起噪声过大。Eigen Mode(Z)Analysis system 1.138E+00 1.012E+00 8.852E+00 7.588E+00 6.323E+00 5.058E+00 3.794E+00 2.529E+00 1.265E-01 0.000E-01

图2 副车架1阶模态变形图

图3 副车架2阶模态变形图

■No result

Iso>0.000E+00 Max=1.138E+00 Grids 29852

Min=0.000E-01 Grids 133348

在1阶模态和2阶模态中,2阶模态副车架发动机悬置安装点的Z向位移更大,对178~224 Hz频率段副车架的Z向动刚度值影响也更大。由于副车架约束模态与动刚度有很大的相关性,所以可以发现对副车架发动机悬置安装点Z向动刚度影响最大的就是绕X轴1阶弯曲模态,如何提升副车架在该阶模态下发动机悬置安装点Z向位移绝对值是提升副车架在该处Z向动刚度的关键,即提升副车架在该阶模态下的抗弯刚性。

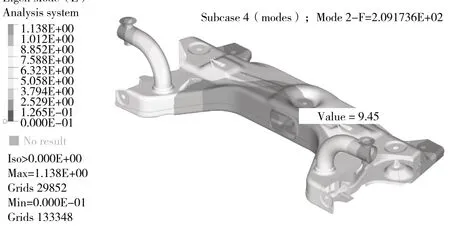

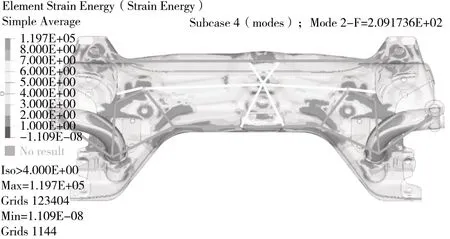

所以,下面对副车架在第2 阶模态( 209.2 Hz)进行模态应变能分析,如图4所示。通过模态应变能分布可以找到副车架变形的主要传递路径:副车架左右前安装点通过弯管到达上下片连接处,然后一分为二,一边通过纵加强板到达转向器安装点,然后传到上下片转弯处,另一边直接到达上下片转弯处,然后由上下片转弯处汇到副车架边缘中部;副车架左右后安装点直接沿上下片后部边缘汇到副车架边缘中部[2-3]。

图4 副车架2阶模态应变能图

3 优化设计与模态对比分析

下面根据副车架2阶模态变形主要传递路径和副车架实际的结构情况,在合适的位置进行加强,从而提高副车架发动机悬置安装点的Z向动刚度:①副车架上下片上下边缘是抵抗变形的重要路径,但发动机悬置安装点与其没有充分的连接起来,故在悬置安装点处增加一个悬置加强板;②副车架上下片中间部位抵抗变形的能力没有被调动起来,而转向器安装套筒是一个抵抗变形的重要位置,故在转向器按照套筒与悬置加强板之间增加一个加强板;③转向器安装套筒到纵加强板间对抵抗变形贡献较大,此处可以增加一个内部加强板,进一步提升刚度[4]。优化的关键点为:转向器安装套筒和副车架上下片前后边缘是抵抗变形重要部位,需加强发动机悬置安装点与它们的连接,同时转向器安装套筒到纵加强板之间也是抵抗重要路径,需二次加强,具体的优化方案如图5所示。

图5 副车架优化方案

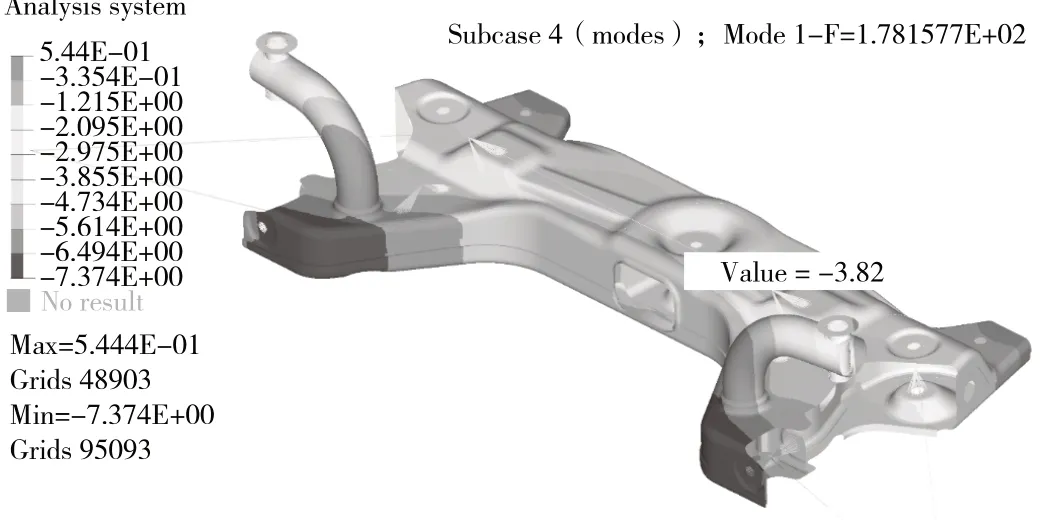

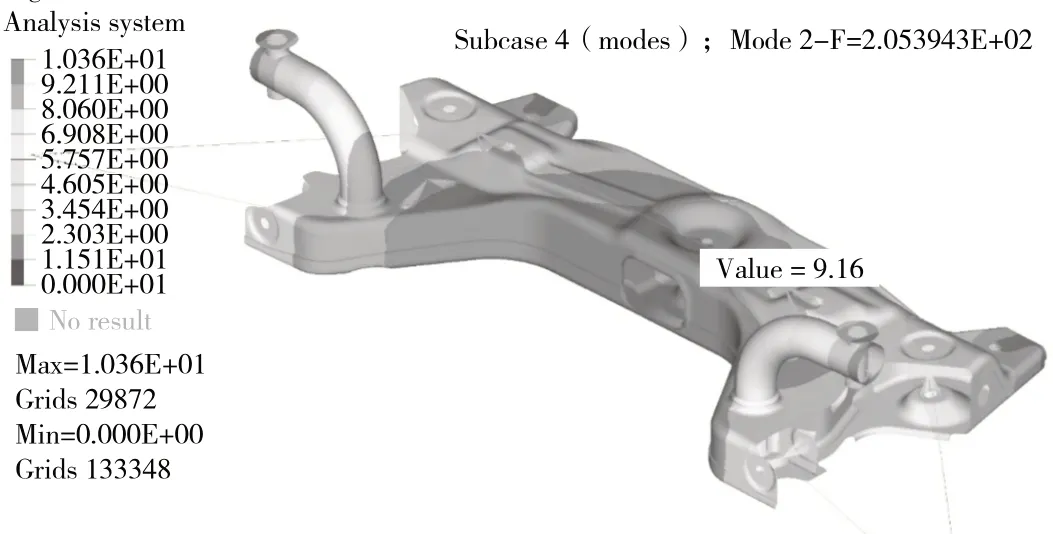

将优化数模进行约束模态分析,分析得到1阶与2阶模态的变形图,如图6、图7所示,并得到优化前后模态分析对比结果,如表5所示,优化后1阶、2阶模态频率基本没有变化,但是悬置点Z向变形都有所减小,2阶模态下悬置点Z向变形由9.45 mm减小为9.16 mm,1阶模态下悬置点Z向变形由5.82 mm减小为3.82 mm,故悬置点处的动刚度在178~224 Hz频率段必定有所提升,下面进行优化后副车架发动机悬置安装点的动刚度校核,以验证优化设计的效果。Eigen Mode(Z)Analysis system

表5 优化前后模态分析对比结果

图6 优化后副车架1阶模态变形图

图7 优化后副车架2阶模态变形图

5.44E-01-3.354E-01-1.215E+00-2.095E+00-2.975E+00-3.855E+00-4.734E+00-5.614E+00-6.494E+00-7.374E+00

■No result

Max=5.444E-01 Grids 48903

Min=-7.374E+00 Grids 95093 Eigen Mode(Z)Analysis system 1.036E+01 9.211E+00 8.060E+00 6.908E+00 5.757E+00 4.605E+00 3.454E+00 2.303E+00 1.151E+01 0.000E+01

■No result

Max=1.036E+01 Grids 29872

Min=0.000E+00 Grids 133348

4 优化后动刚度校核

对优化方案进行发动机悬置安装点动刚度分析,计算得到副车架发动机悬置安装点分别在X方向、Y方向、Z方向的动刚度,如表6所示,从中可以看出发动机悬置安装点在200 Hz(178~224 Hz频率段)的Z向动刚度从3 913 N/mm提升到了4 450 N/mm,满足了要求。同时发动机悬置安装点在50~400 Hz的Z向动刚度相比优化前综合提升了63%,可以显著提升整车的NVH性能。

表6 优化后发动机悬置安装点动刚度分析结果

5 总结

副车架发动机悬置安装点动刚度对发动机隔振与噪音有很大的影响,现通过CAE仿真技术分析得出副车架发动机悬置安装点在200 Hz的位置处(即178~224 Hz频率段)Z向动刚度较低,需要进行优化。因为约束模态与动刚度有很大的相关性,其中对副车架发动机悬置安装点Z向动刚度影响最大的就是绕X轴1阶弯曲模态,如何提升副车架在该阶模态下发动机悬置安装点Z向位移绝对值是提升副车架在该处Z向动刚度的关键,即提升副车架在该阶模态下的抗弯刚性。通过模态应变能分布可以找到副车架变形的主要传递路径,在合适的位置进行有针对性加强,从而提高副车架发动机悬置安装点的Z向动刚度,可以做到有针对性的加强,在充分提升动刚度的同时做到轻量化。