梅山尾矿综合利用絮凝浓缩生产实践

2021-12-17欧张文

欧张文 周 润

(南京宝地梅山产城发展有限公司矿业分公司)

梅山铁矿为岩浆后期陆相火山—热液侵入型铁矿床,赋存于辉石闪长玢岩和安山岩侵入接触带中,矿物组成复杂,结构构造多样,矿石中含有硫、磷等对钢铁冶炼有害杂质。原矿中主要铁矿物为磁铁矿、假象半假象赤铁矿、赤铁矿和菱铁矿,含有少量的黄铁矿、褐铁矿和含铁硅酸盐矿物,菱铁矿与菱镁矿存在完全类质同象,属于复杂难选混合铁矿石[1-4]。

梅山铁矿选矿工艺流程为提升原矿经二段中碎、磁重预选抛尾,预选抛废的尾矿中粗粒级加工成建筑材料,高梯度强磁选微细粒尾矿称为重选尾矿,该部分微细粒级尾矿通过浓缩后输送尾矿库堆存处理。预选精矿经细碎后给入两段闭路连续磨矿、磨矿粒度约-0.074 mm65%,再经浮选脱硫、磁选降磷降硅生产铁精矿产品,高梯度强磁选尾矿称为浮选尾矿。目前,浮选尾矿的产量为120万t/a,全部实现尾矿综合利用处理,根据尾矿的粒度和品位差异,分别加工成机制砂、水泥铁质校正剂等产品。

本研究针对浮选尾矿中超细粒级尾矿的絮凝浓缩沉降进行试验研究,开展不同絮凝剂的工业生产应用情况比较,特别针对超细粒级尾矿在高效深锥浓缩机浓缩过程中浓密机底流浓度低、超细粒级尾矿压滤生产效率低等问题开展技术攻关,为行业内普遍存在的超细粒级尾矿难絮凝沉降提供技术参考和借鉴。

1 尾矿性质

梅山铁矿湿尾矿包含重选湿尾和浮选尾矿,重选湿尾和浮选尾矿组成综合尾矿,重选湿尾和浮选尾矿主要区别是重选湿尾原生矿泥多,黏土矿物含量高。综合尾矿中主要铁矿物为赤铁矿、菱铁矿、少量黄铁矿和磁铁矿;主要脉石矿物为碳酸盐(白云石、方解石)、石英、高岭石、长石、透辉石、绿泥石、石榴石、磷灰石等;全铁品位为18.49%,有用铁矿物主要是赤铁矿、菱铁矿,磁性铁铁品位0.4%;杂质主要为SiO2和CaO,含量分别为27.68%、12.80%,S品位1.20%、P品位0.634%。

重选湿尾由预选洗矿产生,主要为井下原生矿泥,高岭石含量较高,铁品位偏低,全铁品位为14%~16%。铁矿物有赤褐铁矿和菱铁矿,少量黄铁矿、磁铁矿,微量褐铁矿;脉石矿物主要为碳酸盐(白云石、方解石)、石英、高岭石、长石、透辉石、石榴石和磷灰石等。

浮选尾矿是磨矿浮选—磁选后的尾矿,铁矿物多呈连生体形态赋存在尾矿中,主要由赤褐铁矿和菱铁矿组成,少量黄铁矿、磁铁矿,微量褐铁矿,全铁品位为19%~22%;脉石矿物主要为碳酸盐(白云石、方解石)、石英、高岭石、长石、透辉石、石榴石和磷灰石等。

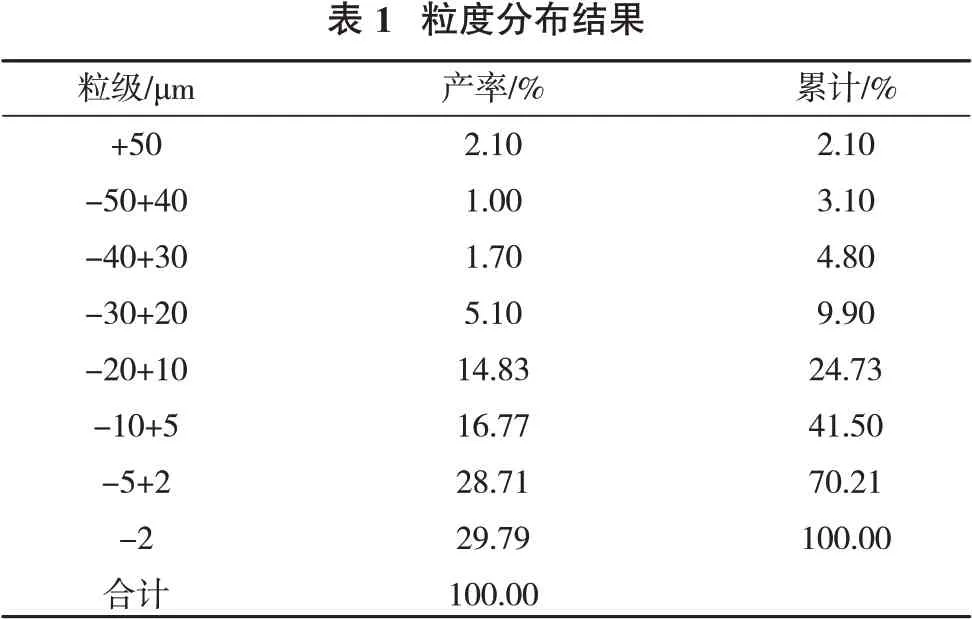

浮选降磷尾矿通过大井浓缩、脱水筛分、水力分级、陶瓷过滤工序处理[5],旋流器的分级溢流给入生产现场25 m高效深锥浓缩机进行絮凝沉降浓缩。对旋流器分级溢流取样进行激光粒度测定,粒度分布结果见表1。

?

由表1可知,给入25 m高效深锥浓缩大井的尾矿中-40μm颗粒含量达96.90%,-10μm超细粒级尾矿占比达到75.27%,-5μm超细粒级尾矿占比为58.50%。

采用X射线衍射分析法对细粒湿尾的矿物组成进行分析,结果见图1。

由图1可见,梅山铁矿细粒湿尾中的主要金属矿物为赤铁矿和菱铁矿,主要脉石矿物为石英、高岭石和方解石。

由于梅山矿业的铁尾矿颗粒细、含黏土矿物,生产中使用大分子量的爱森絮凝剂黏度较大,在压滤尾矿脱水时存在压滤饼黏、卸料难、水份偏高和压滤生产效率低等问题。

2 试验研究

2.1 工艺流程

浮选尾矿全粒级经浓缩沉降后输送至尾矿再选厂房,经高频筛处理加工成机制砂,筛下输送至旋流器,旋流器底流给入陶瓷过滤机过滤加工成铁尾砂,溢流进入HRC-25型深锥大井浓缩,HRC-25型深锥大井浓缩底流输送至压滤机压滤。浮选尾矿生产工艺流程见图2。

2.2 絮凝剂种类

生产中HRC-25型深锥大井处理的是超细粒级尾矿,存在难絮凝沉降,溢流跑浑,浓缩底流浓度低的问题。针对上述问题,选择2种不同型号的絮凝剂开展工业试验,采用数显六速旋转黏度计对A、K絮凝剂分别测试其动力黏度。测定结果表明,A、K絮凝剂的动力黏度分别为3.4,2.7 mPa·s。

2.3 絮凝剂制备及加药点分布

生产现场絮凝剂通过3台螺旋加药机给入对应搅拌桶,搅拌好的药剂放入絮凝剂储药箱,通过5台螺杆加药泵(40~4 000 m³/h)向生产现场4个加药点进行加药(图3)。

2#HRC-25型高效深锥浓缩大井处理浮选尾矿旋流器溢流,溢流尾矿中-40μm颗粒含量达97.10%,-4μm超细粒级尾矿占比超过50%,难沉降、尾矿量大。生产上采用2#螺杆泵、3#螺杆泵和4#螺杆泵三分之二的药剂输送给2#HRC-25型高效深锥浓缩大井。絮凝剂加药时间4~6 min,搅拌时间30~60 min。

2.4 主要技术指标

2.4.1HRC-25型大井运行指标

比较2种药剂在工业生产过程中的效果,4月份生产添加A絮凝剂,5月份使用K絮凝剂进行工业试验。重点对2#HRC-25型大井的清水层、小车压力、压滤产量及絮凝剂单耗进行检测,2#HRC-25型大井运行指标见表2。

由表2可知,生产添加A絮凝剂压滤滤饼产量2 768.70 t/d,2#HRC-25型大井清水层平均深度1.60 m,小车平均压力2.32 kPa;生产使用K絮凝剂压滤滤饼产量2 788.50 t/d,较使用A絮凝剂产量增加19.80 t/d;2#HRC-25型大井清水层平均深度1.73 m,较使用A絮凝剂增加0.13 m,大井小车平均压力2.39 kPa。

?

2.4.2压滤生产指标

2种不同的絮凝剂对尾矿压滤指标的影响统计结果见表3。

?

由表3可知,4月使用A絮凝剂压滤平均进料时间45 min/板,大井平均底流浓度50.93%,滤饼平均水分17.11%;5月14—30日使用K絮凝剂,压滤平均进料时间41.37 min/板,相比4月少3.63 min/板,大井平均底流浓度53.76%,相比4月底流浓度高2.83个百分点,滤饼平均水分16.50%,相比4月份低0.61个百分点;5月1—13日,使用A絮凝剂平均进料时间44.37 min/板,平均底流浓度51.55%,平均滤饼水分17.94%,相比14—30日使用K絮凝剂压滤进料时间增加3.00 min/板,大井底流浓度低2.21个百分点,滤饼水分高1.44个百分点。

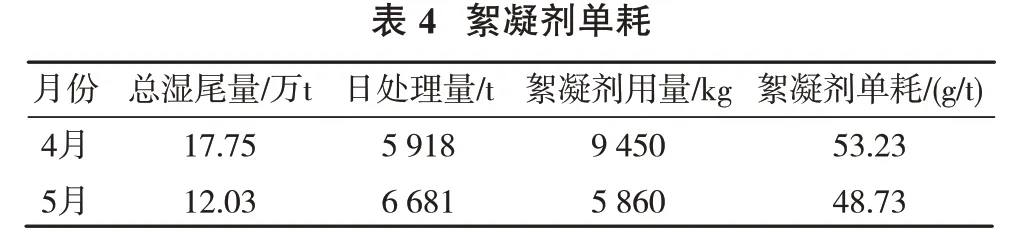

2.4.3絮凝剂单耗

2种絮凝剂单耗见表4。

?

由表4可知,4月使用A絮凝剂处理尾矿总量为17.75万t,絮凝剂用量为9 450 kg,A絮凝剂单耗为53.23 g/t;5月14—30日使用K絮凝剂处理尾矿量为12.03万t,絮凝剂用量为5 860 kg,K絮凝剂单耗为48.73 g/t;在相同的絮凝剂加药装置和同等的生产浓缩面积和浓缩工艺情况下,使用K絮凝剂日浓缩处理尾矿量增加763 t,且絮凝剂用量降低4.5 g/t,可节约8.45%的絮凝剂用量。

2.4.4其他建议

(1)溶解罐投药液位设置。现在加药时水位未触及搅拌器扇叶,干粉投入后容易形成结块,导致药剂实际溶解浓度变低,效果变差,消耗量增加。

(2)生产现场1#、2#HRC-25型投药机电机非原装,转速明显高于3#原装电机转速,投加量大,且电机负荷高,可将1#、2#HRC-25型投药电频率由50 HZ降至40HZ,以保护电机,并保持加药浓度一致。

(3)以2#HRC-25型大井为例,当清水层深度>1.5~2.0 m时,小车压力小时,可适当降低药剂投加量,因为小车压力小是因为入矿量小,底流浓度低导致,并非沉降效果不好造成;当其他大井清水层深度大时,可根据给矿量大小调整药剂投加量,避免浪费。

3 结 论

(1)梅山铁矿经研究得出,工业试验期间在相同的生产条件下,K絮凝剂单耗为48.73 g/t,A絮凝剂单耗为53.23 g/t,K絮凝剂单耗比A絮凝剂单耗低8.45%。

(2)使用K絮凝剂提高HRC-25型大井絮凝浓缩沉降效果,K絮凝剂相比A絮凝剂,HRC-25型大井清水层平均深度增加0.13 m,大井底流浓度增加2.83个百分点。

(3)使用K絮凝剂,压滤平均进料时间41.37min/板,相比A絮凝剂压滤进料时间缩短3.63 min/板,滤饼平均水分16.50%,相比A絮凝剂滤饼水分低0.61个百分点,K絮凝剂可提高压滤生产效率,改善压滤产品质量。