大型风力机叶片涡流发生器流动控制的数值研究

2021-12-17张骏苏阳李勇丛星亮

张骏,苏阳,李勇,丛星亮

(国网安徽省电力有限公司电力科学研究院,合肥 230601)

0 引言

随着风力机的发展和研究的深入,单机容量不断增大,叶片长度不断增加[1]。风力机的叶型也越来越复杂,人们对风力机高气动性能和高效率的追求,刺激了预弯、变扭、后掠、柔性及自适应等叶片新技术的产生与发展,在叶片上增加涡流发生器等流动控制技术给提高风力机气动效率提供了新的思路。

流动控制技术于1904 年由Prandtl[2]提出,根据有无外界能量注入,流动控制可以分为被动流动控制和主动流动控制[3]。 涡流发生器(Vortex Generator,VG)属于被动流动控制,最早由Bmynes和Tyalr 在1947 年提出[4],最初用于航空翼型,最早应用到风力机上是1984 年Miller[5]对比分析了有无涡流发生器时Mod-2风力机(2.5 MW)的气动性能,发现了有涡流发生器的风力机输出功率有所提高。之后NASA 和美国可再生能源实验室(NREL)对Mod-2 风力机进行了一系列关于涡流发生器的试验[6-11],研究表明在风力机叶片上布置涡流发生器能提高风力机的气动性能和输出功率。

国内对风力机叶片涡流发生器开展了一系列研究[12-16]。张磊等[12]研究发现三角形涡流发生器对风力机专用翼型有减阻增升效果。焦建东[13]研究了不同类型涡流发生器以及其安装位置对风力机翼型气动性能的影响。

近年来,大厚度钝尾缘风力机翼型由于其气动和结构上的优点,被用作大型风力机叶片根、中部的翼型[17]。基于以上问题,本文采用计算流体动力学(CFD)方法对S809 翼型和某1.5 MW 风力机叶片相对厚度为30%截面处的厚翼型进行了气动性能计算,对比分析其涡流发生器流动控制效果。

1 数值方法

1.1 湍流模型与气动性能参数

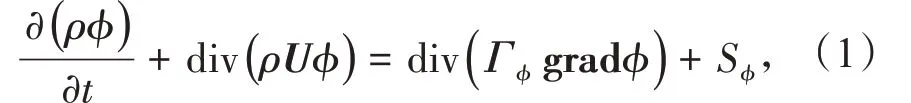

CFD 方法是以连续方程、动量方程和能量方程等控制方程为核心,以湍流模型为补充方程的数值迭代计算方法,控制方程为以下通用形式[15]

式中:φ为通用变量,可以代表u,v,ω,T等求解变量;Γφ为通用变量φ的广义扩散系数;Sφ为广义源项;U为速度矢量;ρ为流体密度。

湍流模型作为使控制方程时均处理后的方程组封闭的补充方程,对数值计算的计算精度和收敛都有重要影响。本文采用了具有优异的计算稳定性、计算速度及良好的计算精度的标准k-ε湍流模型。

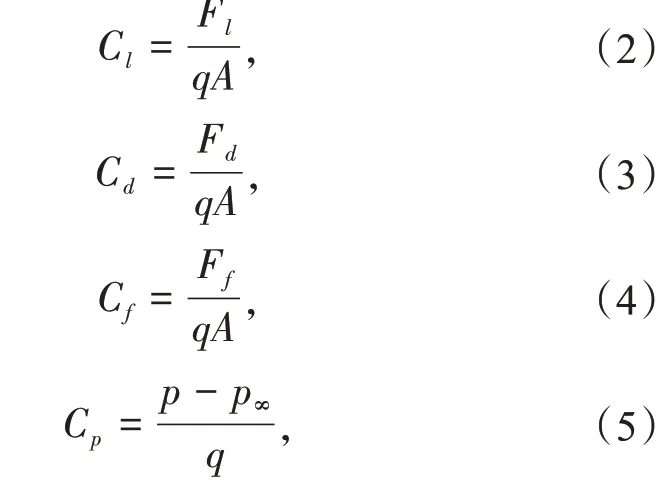

文中所涉及的主要气动性能参数有升力系数(Cl)、阻力系数(Cd)、摩阻系数(Cf)、表面压力系数(Cp),其定义式为

式中:Fl为升力;Fd为阻力;Ff为摩擦阻力;q为来流动压;p∞为来流静压;p为流体压力;A为参考面积,一般取为c×1,c为翼型弦长。

1.2 几何模型

本文以S809翼型(薄翼型)和某1.5 MW风力机叶片相对厚度为30%截面处的翼型(钝尾缘厚翼型)为研究对象。由于涡流发生器的尺寸(毫米级)相对叶片来说太小,实际叶片表面往往要布置上百对涡流发生器,如果完全模拟实际情况,网格数量和质量都难以保证,因此国内外学者都对计算模型进行了简化[12-13]。本文考虑涡流发生器沿叶片展向的平移周期性,将二维翼型沿垂直于翼型截面延长210 mm,得到一个三维的直叶片段,然后在叶片模型弦向20%c处沿展向均匀布置4 对矩形涡流发生器,如图1所示。

图1 涡流发生器几何模型Fig.1 Geometric model of a vortex generator

涡流发生器的尺寸示意如图2所示。其中涡流发生器翼片的长度L=25 mm,翼片的高度h=6.25 mm,翼片的倾斜角α=20°,1对涡流发生器前缘的距离a=15 mm,涡流发生器在叶片表面的分布间隔b=30 mm,翼型的弦长c=1 000 mm。

图2 涡流发生器几何尺寸示意Fig.2 Schematic of the geometric size of the vortex generator

1.3 网格建模与边界条件

将二维翼型扩展成三维直叶片建模,数值计算的计算域如图3所示。

图3 计算域与边界条件Fig.3 Computational domains and boundary conditions

计算域弦长方向范围(-10c,15c),翼型厚度方向范围(-15c,15c),垂直翼型平面方向为(-1 050 mm,1 050 mm)。边界条件如下。

Inlet:入口边界,设置入口的速度分量以控制攻角和雷诺数,S809 翼型的雷诺数为1×106,某1.5 MW风力机翼型的雷诺数为3×106。

Outlet:出口边界,设置背压为大气压。

Wall:壁面边界,包括翼型表面和涡流发生器表面,设置为无滑移壁面条件。

Sys:对称边界。

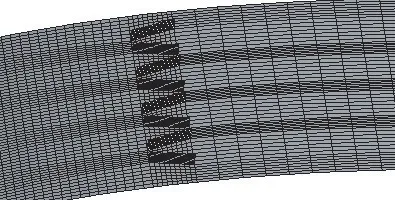

S809 翼型计算网格总数为131.8 万,添加涡流发生器工况对涡流发生器附近网格进行加密,如图4所示。

图4 涡流发生器附近网格Fig.4 Grid of the vortex generator

计算网格总数为245.9 万。某1.5 MW 风力机翼型计算网格总数为132.6 万,添加涡流发生器工况对涡流发生器附近进行网格加密,计算网格总数为252.4 万。壁面的y+为70 左右,符合湍流模型需要,网格无关性验证见表1,所有网格满足无关性要求。

表1 网格无关性验证Tab.1 Grid independence verification

2 S809翼型涡流发生器计算

2.1 S809翼型气动计算结果

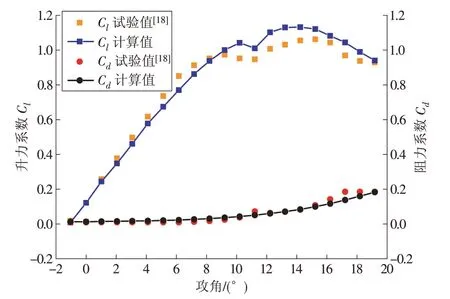

本文选取了-1.04°~19.18°共21 个攻角工况对S809 翼型进行气动性能计算,计算结果与试验结果[18]如图5所示。

图5 S809翼型计算结果与试验值对比Fig.5 Comparison between calculated results and experimental values of S809 airfoil

可以看到,数值计算所得升力系数、阻力系数随攻角的变化趋势与试验数据基本一致,验证了计算模型和数值方法的可靠性[19]。其中小攻角(-1.04°~10.20°)下的数值计算一致性较好,而大攻角(10.20°~19.18°)下升力计算数据与试验数据有一定偏差。在趋势大体一致基础上,小攻角下数值计算结果会略微低估升力,同时会高估阻力,而大攻角下则正好相反。

典型攻角工况的表面压力系数分布如图6 所示。由于翼型阻力系数较小,Cp曲线所围成的净面积基本上可代表升力系数的相对变化,从图中可知数值计算所得表面压力系数与试验值相差不大,小攻角工况,Cp曲线所围成的净面积比试验值要小,而大攻角下则正好相反,这也验证了上文的结论。

图6 S809翼型表面压力系数分布Fig.6 Surface pressure coefficient distribution of the S809 airfoil

2.2 S809翼型涡流发生器气动计算结果

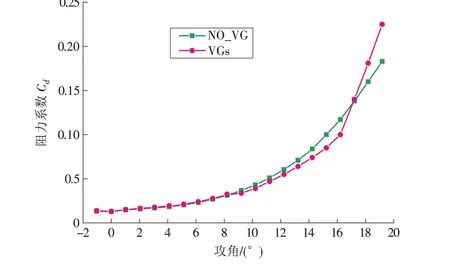

在S809翼型吸力面添加涡流发生器,对其进行CFD计算。加涡流发生器的S809翼型(VGs)的升力系数与阻力系数的计算结果如图7、图8 所示,并与不加涡流发生器的翼型的计算结果(NO_VG)进行对比。

图7 S809翼型涡流发生器升力计算结果Fig.7 Lift calculation results of the S809 airfoil with vortex generator

图8 S809翼型涡流发生器阻力计算结果Fig.8 Generator resistance calculation results of the S809 airfoil with vortex generator

由图7 可知,在小攻角(小于9.22°)下,翼型表面基本不发生分离,涡流发生器对翼型的升力基本没有影响(略有增大)。随着攻角的增大,翼型表面逐渐发生分离,涡流发生器逐渐提升了翼型的升力,同时延迟了失速攻角(从14.24°延迟到16.22°),最大升力系数由1.121提升到1.340,提升幅度达到11.6%。

可以看到,在小攻角工况(小于9.22°),涡流发生器由于自身的形状阻力,使翼型阻力有轻微增加。随着攻角的增加,在9.22°~16.22°攻角范围内,由于涡流发生器延缓了边界层的分离,从而减小了翼型阻力。随着攻角持续增大,翼型上表面分离区逐渐增大,分离点逐渐前移,当攻角增大到17.21°以后,分离点前移到前缘20%c以内,这时流体在流经涡流发生器之前已经发生分离,涡流发生器没有起到减阻的效果,因而翼型阻力增大。

14.24°和19.18°攻角下翼型吸力面摩阻系数如图9所示。摩阻系数从正值到负值的临界点可以表征流动的分离点。由图9 可知,14.24°攻角下,无涡流发生器工况的分离点在x/c=0.65 位置,有涡流发生器工况的分离点在x/c=0.75 位置,说明了涡流发生器延缓了流动分离。在19.18°攻角下,翼型在x/c=0.05 处就发生了流动分离,此时涡流发生器没有减阻效果。

图9 S809翼型涡流发生器摩阻系数Fig.9 Friction coefficient of the S809 airfoil with vortex generator

3 1.5 MW风力机翼型涡流发生器计算

本节基于前文S809 翼型的研究方法对某1.5 MW 风力机叶片相对厚度为30%截面处的翼型进行CFD研究。图10、图11分别给出了加涡流发生器的1.5 MW 风力机翼型(VGs)的升力系数与阻力系数的计算结果,并与不加涡流发生器的翼型的计算结果(NO_VG)和试验值进行对比。

图10 某1.5 MW风力机翼型涡流发生器升力计算结果Fig.10 Lift calculation results of the wing-type vortex generator on a 1.5 MW wind turbine

图11 某1.5 MW风力机翼型涡流发生器阻力计算结果Fig.11 Resistance calculation results of a 1.5 MW wind turbine airfoil vortex generator

由图10可知,不加涡流发生器计算升力的计算结果与试验值相近,验证了计算模型和数值方法的可靠性。在小攻角工况(小于10°),涡流发生器对翼型升力影响不大(略有增大);12°攻角以上,翼型表面发生分离,此时涡流发生器起到了延缓流动分离和增加翼型升力的作用,这与S809翼型的计算结果相似。不同的是,由于某1.5 MW 风力机翼型是钝尾缘厚翼型,具有良好的失速特性,即在大攻角范围内,升力系数稳定并处于较高水平,在流动上体现为分离点没有像薄翼型那样迅速地前移到翼型前缘。因此,在添加涡流发生器之后,翼型升力随着攻角的增大持续上升,并没有出现失速现象,在20°攻角下涡流发生器也能起到很好的增加升力的效果。

从图11可知,不加涡流发生器阻力的计算结果在大部分工况与试验值相近。小攻角工况(小于10°),涡流发生器由于其自身的形状阻力会略微提升翼型阻力;12°攻角以上,涡流发生器由于能延缓流动分离使翼型阻力降低。由于流动分离点并没有前移到翼型前缘20%c以内,涡流发生器在20°攻角下仍然有减阻效果。

16°和20°攻角下翼型吸力面摩阻系数如图12所示。由图可知,16°攻角下,没有涡流发生器工况的翼型分离点在x/c=0.70 位置,而有涡流发生器工况并没有发生分离;在20°攻角下,没有涡流发生器工况的翼型分离点在x/c=0.41 位置,有涡流发生器工况的分离点在x/c=0.44 位置,说明涡流发生器延缓甚至抑制了流动分离。

图12 某1.5 MW风力机翼型涡流发生器摩阻系数Fig.12 Friction coefficient of the wing-type vortex generator on a 1.5 MW wind turbine

4 结论

本文利用ANSYS CFX 软件,将S809 翼型和某1.5 MW 风力机叶片相对厚度为30%截面处的翼型扩展成三维直叶片并进行了数值研究,对比分析了其涡流发生器的流动控制效果,得到以下结论。

(1)无涡流发生器叶片三维气动计算结果与试验值对比,验证了计算模型和数值方法的可靠性。

(2)对于S809 翼型,涡流发生器能够延迟失速攻角并提高翼型最大升力系数。在小攻角(小于9.22°),涡流发生器由于自身的形状阻力会使翼型阻力有轻微增加。随着攻角的增加(9.22°~16.22°),涡流发生器因延缓分离的作用使翼型阻力减小。当攻角增大到17.21°以后,分离点已经前移到前缘20%c以内,涡流发生器没有起到减阻的效果。

(3)对于某1.5 MW 风力机翼型也得到类似结论,不同的是该钝尾缘厚翼型具有良好的失速特性,在安装涡流发生器之后,20°攻角以下翼型升力持续上升,并没有出现失速现象。因此对于钝尾缘厚翼型,涡流发生器调控的范围更广。实际风力机涡流发生器尺寸会随着叶片展向而改变,形状更趋于流线型,以获得更高的气动性能。