黄土/粉煤灰基陶瓷膜支撑体的制备及性能研究

2021-12-17李海红薛刘蒂张健需

李 波 同 帜 李海红 薛刘蒂 张健需

1)西安工程大学 城市规划与市政工程学院 陕西西安 710048

2)西安工程大学 环境与化学工程学院 陕西西安 710048

膜技术已成为当前水处理工艺中的主要发展趋势,且无机陶瓷膜在耐高温、物理、化学性能方面均具有优势,虽然成品氧化铝支撑体制备技术及性能稳定,但制造成本相对较高,故近年的膜支撑体的制备研究大多集中开发低成本材料[1-2]。例如:Zou等[3]探究了高岭土/粉煤灰基陶瓷膜支撑体的制备及性能,发现加入氧化铝粉末可增强其抗折强度;Manni等[4]以天然菱镁矿为原料制备了低成本陶瓷膜,在1 100℃的烧结温度下,孔隙率为48.15%,孔径为1.12μm,水通量为922 L·m-2·h-1,强度为6.1 MPa;Li等[5]用被拆除建筑物的回收废料制备了钙长石陶瓷膜支撑体,发现当烧结温度升高后,孔径逐渐减小;Mouafon等[6]研究发现烧结温度越高,高岭土基陶瓷膜支撑体的力学强度越高。

粉煤灰属于我国储量巨大的废弃资源,而黄土在我国分布广泛,廉价易得,粉煤灰和黄土作为陶瓷膜的骨料可降低支撑体制备成本,也使黄土、粉煤灰得以资源化、高附加值利用。另外,市售氧化铝支撑体烧结温度为1 500~1 700℃,而黄土和粉煤灰因含有较多的熔剂性氧化物,使之黄土/粉煤灰基陶瓷膜支撑体临界熔化温度(1 100℃左右)较低,只能进行中低温烧结,可大幅降低支撑体的烧结能耗。

本研究中,以一定掺杂比的粉煤灰和黄土,外加少量羧甲基纤维素炼制泥料,采用滚压成型、常压烧结的方法制备黄土/粉煤灰基无机陶瓷膜支撑体,对其各项性能进行测试、表征分析。0*

1 试验

1.1 试验原料预处理及成分分析

试验所用黄土原料取自中国陕北洛川县的国家地质公园,所用粉煤灰原料取自西安市西郊热电厂。将两种原料分别进行球磨、200目筛网过筛处理后,其化学组成见表1。

选用羧甲基纤维素(分析纯)为黏结剂。黄土和粉煤灰中Fe2O3、CaO等在高温下和其他成分快速形成液相,能够降低烧结温度[7-8],故在试验中可以不添加烧结助剂。粉煤灰中存在少量的炭,黄土中含有少量碳酸盐,均有利于支撑体的造孔[9]。

1.2 支撑体的制备

分别按黄土与粉煤灰不同的质量比(m(黄土)∶m(粉煤灰)=1∶9、2∶8、3∶7、4∶6、5∶5、6∶4、7∶3、8∶2、9∶1)称取物料,外加5%(w)羧甲基纤维素,混合均匀后加蒸馏水常温搅拌1 h,水浴搅拌30 min,控制泥料含水率约为15%。将制得的泥料密封在25℃陈化2 d。滚压成型为内径、外径、长度分别为6、10、12 mm且表面光滑的管状支撑体湿坯。在温度30℃、湿度25%条件下干燥2 d。之后利用马弗炉按照设定的烧结制度曲线进行烧结。

1.3 性能测试

采用实验室自制的过滤装置在0.1 MPa下按GB/T 2834—1998对其进行纯水通量的测定;按GB/T 2833—1996测其抗折强度;按QB/T 1548—2015测支撑体的线收缩率;根据GB/T 1970—1996对其进行酸碱腐蚀率的测定。采用美国麦克仪器公司AutoPoreⅣ9500型压汞仪对其进行孔结构的测定;采用日本Rugaku公司BD68000156-01型的X射线衍射仪(XRD)对其进行物相组成分析;采用美国FEI公司Quanta600FEG型的场发射扫描电镜(SEM)对其进行显微形貌分析。对干燥后的支撑体在空气气氛下升至1 300℃进行TG-DTG分析。

2 结果与讨论

2.1 热分析与烧结制度的设定

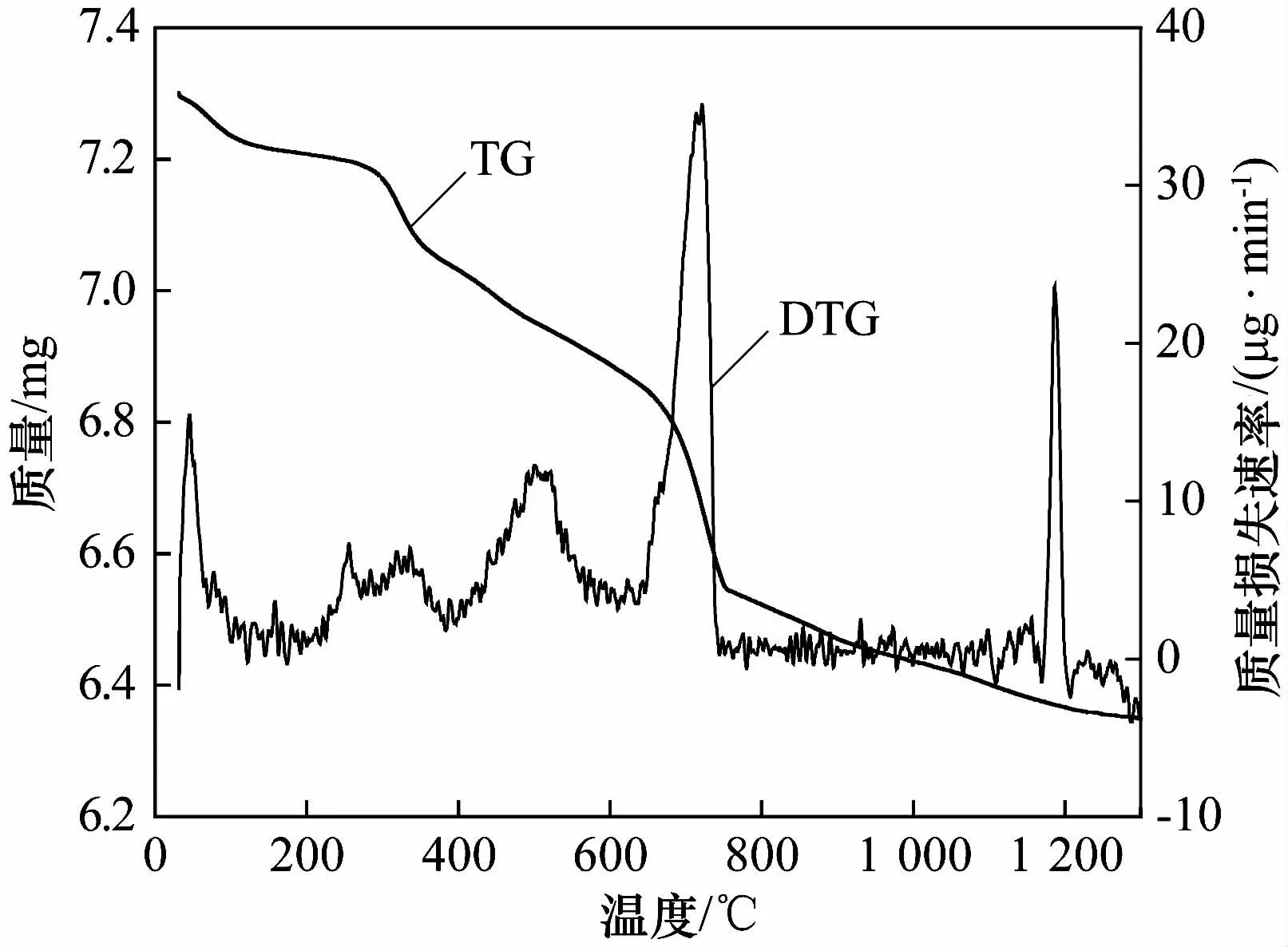

干燥后的m(黄土)∶m(粉煤灰)=6∶4的支撑体的TG-DTG曲线如图1所示。

图1 支撑体的TG-DTG曲线Fig.1 TG-DTG curves of support

从表1可以看出:1)室温至300℃,DTG曲线平稳,质量损失率为2.46%,是支撑体中的水分连续平稳流失所致。该阶段温度上升幅度不宜过大。2)300~800℃,质量损失速率加快,质量损失率为5.5%。这是由于造孔物质(羧甲基纤维素、黄土中的方解石)分解逸出所致。此时支撑体烧结还未完成,支撑体的力学强度较弱,需平稳升温。3)800~1 100℃,TG曲线有一个斜率较小的质量损失台阶,质量损失率为0.13%。4)1 100~1 300℃,质量损失速率小幅度增加,因此烧结温度不应超过1 200℃。

根据以上分析确定最终烧结制度为:从室温以1℃·min-1升温至300℃,保温2 h;再以2℃·min-1升温至500℃,保温2 h;再以1℃·min-1升温至800℃,保温2 h;再以1℃·min-1升温至最高烧结温度(900、1 000、1 100和1 200℃)保温2 h。从烧结温度以2℃·min-1降温到800℃,再以10℃·min-1降温到200℃,之后随炉自然冷却。

2.2 物理性能

图2示出了原料配比和烧结温度对支撑体水通量及抗折强度的影响。由图2可知,支撑体的抗折强度随粉煤灰原料加入量的增加先增大后减小,而水通量则先减小后增大,当m(黄土)∶m(粉煤灰)在(4~6)∶(6~4)时,支撑体的抗折强度维持在较高的水平。支撑体的水通量随着烧结温度的升高整体下降,而抗折强度随烧结温度的升高而增大。

图2 原料配比和烧结温度对支撑体水通量及抗折强度的影响Fig.2 Effects of loess/fly ash ratio and sintering temperature on water flux and MOR of support

结合抗折强度与水通量性能分析,选取m(黄土)∶m(粉煤灰)为6∶4,分别设定烧结温度为1 000、1 020、1 040、1 060、1 080、1 100和1 120℃,进一步进行后续研究。

图3示出了烧结温度对m(黄土)∶m(粉煤灰)为6∶4的支撑体线收缩率的影响。可知,随着烧结温度从1 000℃升高到1 120℃,支撑体的线收缩率不断增大,且在1 060℃之后线收缩速率增大。

图3 烧结温度对m(黄土)∶m(粉煤灰)为6∶4的支撑体线收缩率的影响Fig.3 Effect of sintering temperature on linear shrinkage of support with loess/fly ash mass ratio of 6∶4

2.3 酸碱腐蚀性能分析

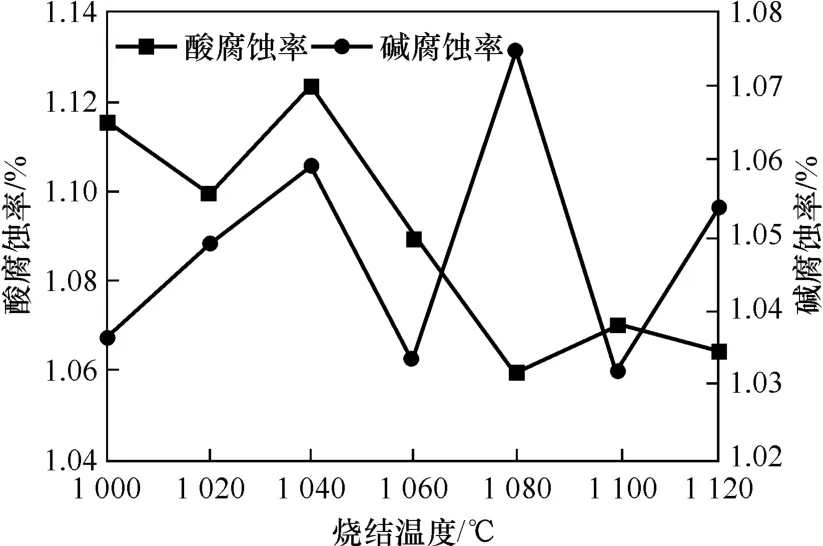

图4为不同烧结温度对m(黄土)∶m(粉煤灰)为6∶4的支撑体耐酸碱腐蚀的影响。

图4 烧结温度对支撑体酸碱腐蚀性的影响Fig.4 Effect of sintering temperature on acid/alkalicorrosion of support

由图4可知,随着烧结温度的增加,支撑体的酸碱腐蚀率变化幅度不大。支撑体的酸腐蚀率最低为1.059%;支撑体的碱腐蚀率最低为1.032%,支撑体试样在酸碱环境下的化学性能均较为稳定。

结合支撑体酸碱腐蚀率的变化分析,发现烧结温度为1 100℃,支撑体的酸碱腐蚀率最优,分别为1.070%、1.032%。因此,对m(黄土)∶m(粉煤灰)为6∶4、烧结温度为1 100℃的支撑体试样作进一步的表征分析。

2.4 物相组成及微观形貌分析

图5是烧结温度为1 100℃,m(黄土)∶m(粉煤灰)为6∶4的支撑体试样的XRD图谱。由图可知,黄土与粉煤灰混合烧制得的支撑体中的晶相主要是以石英相、硫酸氢钠、钙霞石、碳硅钙石、斜方铝矾等为主。因黄土和粉煤灰原料中本身含有大量的溶剂型氧化物,包括氧化钠、氧化钾、钙镁氧化物及铁的不同价氧化物等,可以在晶相分析中明显看到钙钾钠铝等的化合物晶型。在支撑体内部晶相的转变过程中,这些新的低熔点硅酸盐与铝硅酸盐的产生能有效降低支撑体烧结所需温度[10]。

图5 支撑体的XRD图谱Fig.5 XRD graph of support

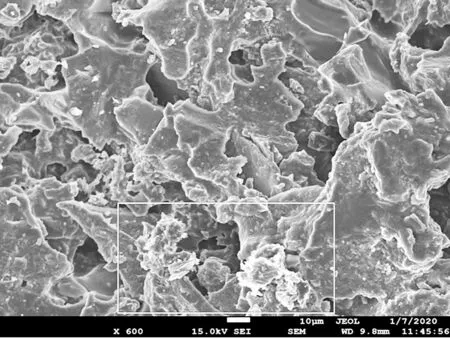

图6是烧结温度为1 100℃,m(黄土)∶m(粉煤灰)为6∶4的支撑体试样的SEM照片。

图6 支撑体的SEM照片Fig.6 SEM photo of support

观察可知,黄土/粉煤灰支撑体表面粗糙,支撑体在1 100℃保温2 h的情况下可以形成烧结颈部,晶粒发生转变;不同颗粒粒径的原料相互堆积,烧结后成孔,孔大小不一。

2.5 孔径分布

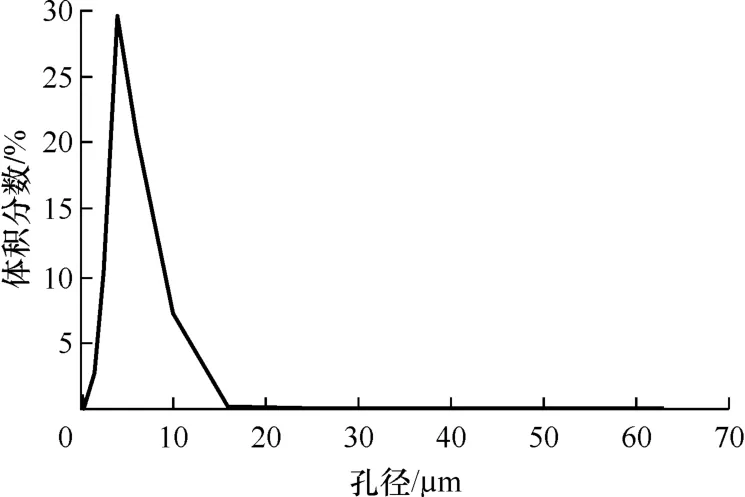

图7为烧结温度为1 100℃,m(黄土)∶m(粉煤灰)为6∶4的支撑体试样的孔径大小分布图。可以看出,支撑体孔径在4μm处体积分数为29.52%;在1.0~10.0μm,主峰孔体积超过全部孔体积的70%以上,其平均孔径为3.74μm,中值孔径为2.83μm。结合支撑体显微形貌结构分析可知,孔分布相对不均匀。

图7 支撑体的孔径分布图Fig.7 Pore size distribution of support

3 结论

(1)支撑体的抗折强度随m(黄土)∶m(粉煤灰)的增加先增大后减小,而水通量则先减小后增大;随着烧结温度的升高,水通量逐渐降低,而抗折强度逐渐增大;当m(黄土)∶m(粉煤灰)为6∶4,烧结温度为1 100℃保温2 h时支撑体的综合性能最佳,此时支撑体的水通量为1 832 L·m-2·h-1,抗折强度为28.3 MPa,支撑体的酸碱损失稳定,线收缩率为8.7%。

(2)烧结过程中黄土与粉煤灰反应产生可促进烧结的硅酸盐和铝硅酸盐类,从而降低烧结能耗,同时提高了支撑体的力学性能。

(3)最佳支撑体的平均孔径为3.74μm,中值孔径为2.83μm。结合支撑体微观形貌结构分析与孔径分布分析可知,孔分布相对不均匀,后续可对造孔剂进行进一步的探究。