Fe、Co及Ni单掺3C-SiC力学性能的第一性原理计算

2021-12-17闪静祎黄珍霞王军凯邢盈盈

闪静祎 黄珍霞 王军凯 李 韬 周 轩 邢盈盈

1)河南理工大学材料科学与工程学院河南省深地材料科学与技术重点实验室 河南焦作 454003

2)河南理工大学化学化工学院 河南焦作 454003

碳化硅(SiC)以其高熔点、高硬度、高的热传导率、良好的耐磨性而被广泛用于耐火材料、耐磨损材料等领域[1-8]。SiC作为耐火材料可应用于冶金设备衬里材料[9],石化行业煤气气化炉[10],大型高炉炉身的中、下部和炉腹部位[11],铝电解槽侧壁[12],垃圾焚烧炉[13]等。

目前,工业生产中最为普遍和成熟的碳化硅合成方法是碳热还原法[14]。该方法工艺简单,原料来源广,但其反应温度高,需要在2 400℃的高温下长时间保温,能耗极大。此外,该方法产物粒径大,后期使用时通常需要二次破碎。其他制备碳化硅粉体的方法主要有溶胶-凝胶法[15]、激光诱导化学气相沉积法[16-17]、等离子体法[18]、微波烧结法[19]及溶剂热法[20]等。溶胶-凝胶法可以在较低的温度下获得碳化硅粉,并且容易获得粒度均匀的超细粉,但该方法成本高,反应周期长。化学气相沉积法合成的碳化硅粉体纯度较高,粒径小,但该方法反应时间长,过程不容易控制。等离子体法工艺过程简单,但产量低。微波烧结法可实现快速整体加热,加热速率高,但产率较低。溶剂热法的反应设备要求高,产物纯度低且产率有限。因此,这些方法虽然与传统碳热还原法相比有不少优点,但目前条件下都难以满足耐火材料领域对碳化硅粉体的大量需求。

催化反应法[21]是在催化剂的作用下通过化学反应制备材料的有效方法,是一种低温快速合成碳化硅粉体的新方法。该方法不仅解决了传统制备碳化硅反应时间长、反应温度高、产物粒径大的问题,而且成本低、产量高,甚至可以控制产物碳化硅的形貌。催化反应法制备碳化硅粉体的主要特点在于催化剂的引入,催化剂可以加快反应速率、提高产率,常用的催化剂为Fe[22-23]、Co[24-25]及Ni[26-29]。王军凯等[21]研究发现Fe的催化效果优于Co和Ni的,加入2.0%(w)的Fe为催化剂时,Si粉在1 100℃下反应30 min后即可全部转化为3C-SiC纳米粉体;而在相同条件下,无催化剂时Si粉的完全转化温度为1 250℃。Cao等[22]以SiO2和CH4为硅源和碳源,以氯化铁为催化剂,以氢气作为CH4气体的载气和还原气体,制备了SiC纳米线。王军凯等[23]又以工业硅藻土和液态酚醛树脂为原料,以硝酸铁为催化剂,制备了3C-SiC粉体,当添加1.0%(w)的Fe为催化剂在1 400℃反应3 h后即可合成纯相的3C-SiC。Wang等[24-25]以硅粉和酚醛树脂为原料,以1.0%~2.0%(w)的Co为催化剂,在1 150℃保温30 min生成纯相SiC粉体。Qiang等[26]以甲基三氯代硅烷为主要原料,以Ni为催化剂,制备出了SiC/SiO2纳米纤维。王军凯等[27]以硅粉和液态酚醛树脂为原料添加0.5%(w)的Ni为催化剂,1 300℃保温3 h即可合成纯相的3C-SiC粉体。综上所述,催化反应法不仅继承了传统碳热还原法产量大的优点,而且催化剂的存在还显著降低了反应活化能,大大缩短了反应时间,完全有望用于批量生产SiC粉体。然而,催化反应过程中加入的催化剂在产物碳化硅粉体中难以完全分离,目前关于催化剂对产物碳化硅粉体性能的影响尚缺乏深入的理解。

第一性原理计算方法是当今材料设计领域最为重要的理论研究方法之一,它可以从电子结构的层次研究材料的结构和性能。因此,本文中,采用第一性原理平面波赝势法研究了Fe、Co及Ni元素掺杂对3C-SiC性能的影响,分析了Fe-SiC、Co-SiC、Ni-SiC与纯碳化硅体系之间的相对稳定性和力学性能的关系。从原子尺度揭示Fe、Co及Ni元素对3C-SiC力学性能的内在影响机制。

1 计算方法

在Material Studio软件中的CASTEP模块[30]进行理论计算,采用广义梯度近似方法GGA中的PBE函数[31-32]。计算体系中核外电子与原子核之间的相互作用,采用超软赝势进行描述[33]。SiC晶胞和1×1×1掺杂晶胞的K网络格点设置皆为5×5×5、2×1×1、2×2×1和2×2×2超胞的K网络格点依次设置为3×5×5、3×3×5和3×3×3。设定几何优化的收敛准则,体系中的总能量<1.0×10-5eV·atom-1,原子间的相互作用力<0.1 eV·nm-1,应力偏差<0.02 GPa,公差偏移<0.000 1 nm,原子最大位移为5×10-5nm。

图1 不同掺杂浓度SiC的晶胞模型Fig.1 Unit cell models of SiC with different doping concentrations

2 结果与讨论

2.1 Fe、Co及Ni掺杂对3C-SiC的影响

在掺杂浓度(x)为1.56%的条件下,分别构建了Fe、Co及Ni掺杂SiC的几何模型。计算了三种掺杂体系的稳定性及其力学性能,并对其态密度进行了对比分析。

2.1.1 Fe、Co及Ni掺杂3C-SiC的稳定性比较

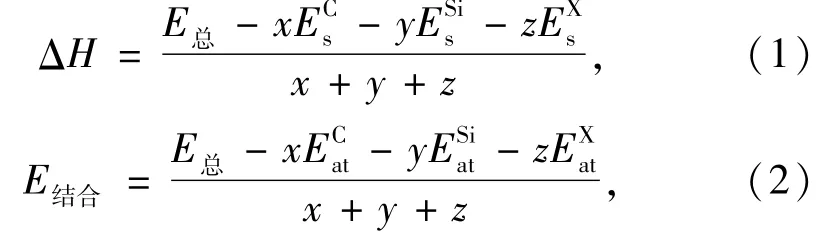

通过计算掺杂体系的生成焓和结合能来分析Fe、Co及Ni掺杂模式下3C-SiC的热力学稳定性。本文中Fe、Co及Ni掺杂3C-SiC的生成焓(ΔH)和结合能(E结合)计算公式分别如(1)和(2)所示:

式中,E总为对应体系结构优化的总能量,分别为原子C、Si、X(Fe、Co及Ni)在稳定单质状态时的能量,表示C、Si、X(Fe、Co及Ni)原子在孤立状态下的能量,x、y、z表示对应晶胞体系中所含的C、Si、X(Fe、Co及Ni)原子的原子数。

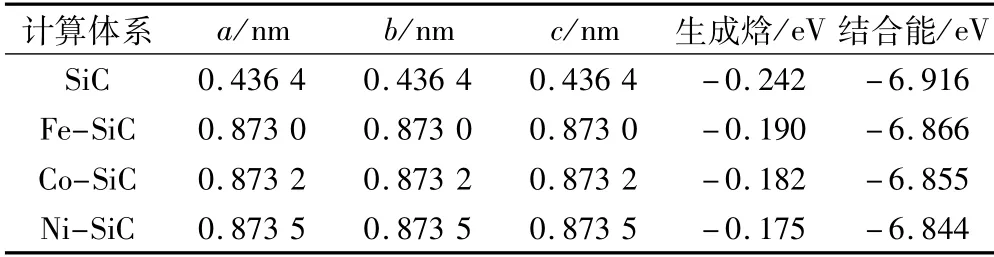

各掺杂体系的生成焓和结合能如表1所示,同时也给出通过第一性原理计算得到的Fe、Co及Ni掺杂前后3C-SiC体系的晶胞参数。观察表1发现,生成焓均为负值,说明Fe、Co及Ni掺杂3C-SiC体系的热力学稳定性均存在,但相较于纯SiC生成焓值(-0.242 eV)均有所增大,表明掺杂后体系热力学稳定性降低。结合能变化趋势与生成焓相似,进一步证明Fe、Co及Ni的掺杂会使3C-SiC的稳定性降低。通过分析Fe、Co及Ni掺杂对3C-SiC晶格参数的影响,可以发现晶格常数相较纯SiC均增大,说明掺杂元素会引起晶格膨胀。

表1 Fe、Co及Ni掺杂3C-SiC时对应的晶胞参数、生成焓和结合能Table 1 Lattice parameter,enthalpy of formation and binding energy of 3C-SiC doped with Fe,Co and Ni

对比Fe、Co及Ni掺杂3C-SiC的生成焓和结合能数值,发现三种掺杂体系的结合能和生成焓的数值从小到大依次为Fe-SiC、Co-SiC、Ni-SiC,其中Fe原子掺杂体系的生成焓(-0.190 eV)和结合能(-6.866 eV)数值最小,最为接近纯SiC(ΔH =-0.242 eV,E结合=-6.916 eV),说明Fe原子与C原子的结合能力最强,Fe原子的掺杂体系热力学稳定性较好。

2.1.2 Fe、Co及Ni掺杂3C-SiC的力学性能比较

对学生而言,利用EDA技术进行设计和仿真,不仅能提高学生的学习兴趣,巩固课堂所学知识,而且还能提高学生的动手能力,提高学生电子实验技能的应用水平。在电子行业中,传统的设计过程是:首先提出设计方案,然后设计电路,制作线路板,焊接元件,最后调试,有问题时再重新设计制作,这样不但费时费力,而且会造成大量资金的浪费。利用EDA技术可以避免这些问题的出现,提高工作效率。利用EDA技术进行实验教学具有缩短设计周期,节省设计、实验费用,提高设计质量等优点,因而得到了越来越多的应用[4]。

表2给出了Fe、Co及Ni掺杂3C-SiC体系的体弹性模量、剪切模量、杨氏模量、泊松比、硬度、体弹性模量与剪切模量的比值(简称为B/G比值)。纯SiC的体弹性模量为212.03 GPa,剪切模量为189.40 GPa,杨氏模量为437.83 GPa。对比纯SiC的体弹性模量,发现Fe掺杂3C-SiC时体弹性模量没有明显改善,但Co和Ni掺杂的3C-SiC体系体弹性模量略微下降。与体弹性模量变化不同,Fe掺杂的3C-SiC体系剪切模量降低,但变化量小。Co和Ni掺杂后剪切模量变化却与体弹性模量变化类似,下降明显。另一方面,Fe、Co及Ni对3C-SiC杨氏模量的影响与其对剪切模量的作用相似,均有所下降,其中Fe掺杂3C-SiC体系变化量最小。

表2 Fe、Co及Ni掺杂3C-SiC的体弹性模量、剪切模量、杨氏模量、泊松比、硬度和B/G比值Table 2 Bulk modulus,shear modulus,Young’s modulus,poisson ratio,hardness and B/G of 3C-SiC doped with Fe,Co and Ni

Fe、Co及Ni元素的掺杂均会使3C-SiC体系泊松比数值增大,泊松比的数值越大,共价键作用越弱,其对应的相关弹性模量相对越弱,与掺杂后3C-SiC的弹性模量的计算结果一致。据硬度值的计算结果可知,通过在3C-SiC中掺杂合金元素Fe、Co及Ni可使其硬度变小,当掺杂元素为Co和Ni时会使其硬度值降低显著。通过B/G比值分析,与纯SiC相比Fe、Co及Ni掺杂均会使3C-SiC体系B/G比值提高。

综上所述,通过在3C-SiC中掺杂合金元素Fe、Co及Ni,会降低其体弹性模量、剪切模量、杨氏模量和硬度。基于B/G的比值和泊松比计算结果可知,Fe、Co及Ni掺杂会增大SiC泊松比和B/G比值,改变3C-SiC的力学性能。但总的来说,Fe-SiC、Co-SiC、Ni-SiC三种掺杂体系中Fe-SiC体系的力学性能变化量最小,与纯SiC最接近。进一步说明Fe的存在对3C-SiC的性能影响最小。

2.1.3 态密度的比较

为了探究合金元素对3C-SiC力学性能影响的内在原因,首先计算Fe、Co及Ni掺杂3C-SiC的态密度,其次对体系中原子间的成键性质进行了分析。图2示出了SiC、Fe-SiC、Co-SiC和Ni-SiC的总态密度和分波态密度,图中纵向虚线表示费米能级。与SiC态密度相比,Fe、Co及Ni的掺杂明显改变了SiC的电子结构,费米能级附近态密度发生明显变化,费米面附近有能量穿过,体系具有金属性。态密度越低,体系越稳定,说明掺杂Fe、Co及Ni会影响3CSiC体系的稳定性。但与Co和Ni掺杂体系相比,Fe掺杂后的体系态密度变化最小,即三种元素掺杂体系中Fe-SiC较稳定。

由分波态密度图可知,计算体系不同原子的各个轨道电子对总态密度均有贡献。图2(a)中,SiC总态密度在横坐标为-11.3 eV和-7.1 eV处有两个较为明显的尖峰,将其命名为p1和p2。其中,p1峰主要由C-2s、Si-3p轨道组成,p2峰主要由C-2p、Si-3s轨道杂化而成,说明Si原子和C原子之间有共价键形成。图2(b)~图2(d)总态密度均有三个峰值,分别为p1、p2和p3。其中p1峰和p2峰的轨道杂化组成与SiC一致,形成C—Si共价键。而Fe-SiC体系中p3峰主要是由Fe-3d和C-2p轨道电子共同组成且它们之间存在较强杂化,从而形成Fe—C离子键。Co-SiC和Ni-SiC体系与之相似,分别形成Co—C和Ni—C离子键。已知离子键强度相对大小为Ni—C键>Co—C键>Fe—C键,离子键越强对C—Si共价键的影响就越大。故在Fe-SiC、Co-SiC和Ni-SiC体系中,Fe-SiC力学性能下降最少,最稳定。

图2 SiC、Fe-SiC、Co-SiC和Ni-SiC的总态密度图和分波态密度图Fig.2 DOS and PDOS of SiC,Fe-SiC,Co-SiC and Ni-SiC

2.2 Fe掺杂浓度对3C-SiC的影响

2.2.1 对3C-SiC力学性能的影响

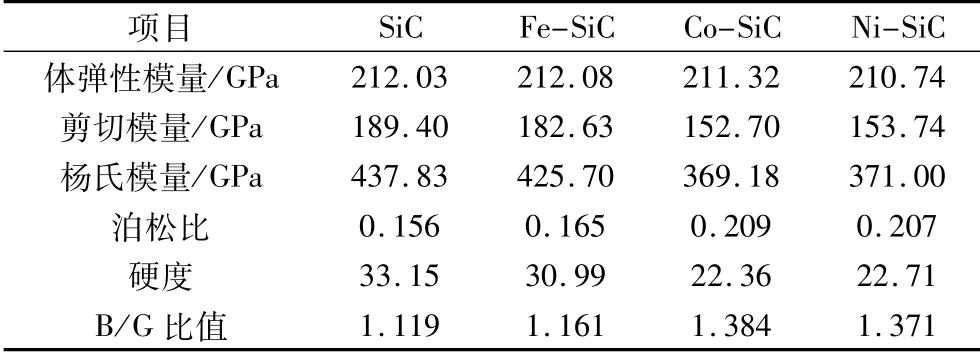

综上可知Fe-SiC、Co-SiC和Ni-SiC体系中Fe-SiC体系最稳定,即Fe元素的掺杂对3C-SiC力学性能的影响最小。且在催化反应法制备3C-SiC的过程中,Fe的催化效果优于Co和Ni[21]的。因此,进一步分析掺杂元素对3C-SiC体系力学性能的影响时,选择Fe-SiC体系作为研究对象,研究不同浓度(x)Fe元素(掺杂的原子浓度分别为0、1.56%、3.125%、6.25%、12.5%)掺杂时3C-SiC体系的力学性能,结果如表3所示。

表3 不同浓度Fe掺杂3C-SiC体系的体弹性模量、剪切模量、杨氏模量、泊松比、硬度和B/G比值Table 3 Bulk modulus,shear modulus,Young’s modulus,poisson ratio,hardness and B/G of 3C-SiC with different Fe doping concentrations

从整体来看,随着Fe元素掺杂量(x)从1.56%增加至12.5%,体系的力学性能呈现降低的趋势,Fe的掺杂浓度越大对体系力学性能的削弱程度越大。体积模量可以反映出材料抗体积变化的能力,一般来说,体积模量越大,体系的硬度越高。根据体弹性模量的变化可看出,随着Fe掺杂浓度的增大,Fe-SiC体系的体弹性模量值先增加后减小,即抗体积变化能力先下降后上升,具体而言,在低浓度(1.56%,x)时体弹性模量值为212.08 GPa,较未掺杂SiC的212.03 GPa,变化值仅为0.05 GPa,变化量为0.023%,几乎不会影响其性能。剪切模量和杨氏模量可以反映出材料的抗剪切变形能力和刚度,随着Fe掺杂浓度的增加,与纯的SiC相比较,两者的数值都有一定程度的减小,剪切模量的数值从189.40 GPa变至140.21 GPa,下降了49.19 GPa,杨氏模量的数值从437.83 GPa减小到344.71 GPa,说明其掺杂体系的抗弹性形变能力降低。当Fe掺杂浓度(x)为1.56%时,剪切模量和杨氏模量变化量仅为3.57%与2.77%,说明低浓度Fe掺杂后的3C-SiC体系抗弹性形变能力基本没有变化,进一步证明低浓度Fe掺杂几乎不会影响3C-SiC的力学性能。

泊松比可以表征材料的脆性和延展性,当泊松比大于0.26时,材料呈延展性,否则呈脆性。随着Fe掺杂浓度的增加体系的泊松比逐渐增大,当Fe掺杂浓度(x)增为12.5%时,泊松比从未掺杂时的0.156增加至0.229,小于0.26,说明材料呈脆性。所以在低浓度时Fe掺杂并不会改变材料的脆性。观察硬度值变化可知,在3C-SiC体系中添加Fe元素会使硬度值降低,耐磨性降低,当掺杂浓度(x)为1.56%时,硬度值为30.99,与纯SiC(33.15)相比,仅降低了2.16,变化不明显。B/G比值可以用来判断材料的塑韧性,当B/G比值大于1.75时,材料表现为延展性,否则表现为脆性,观察B/G比值可知无论掺杂Fe元素与否,B/G比值均小于1.75,说明低浓度Fe元素的掺杂不会改变体系的脆韧性。

综上所述,低浓度Fe元素掺杂对3C-SiC体系的力学性能影响不明显,当Fe掺杂浓度(x)为1.56%时,与纯SiC力学性能最为相近。

2.2.2 对态密度的影响

计算不同掺杂浓度Fe-SiC体系态密度和分波态密度图,以便更好地分析Fe元素掺杂对3C-SiC力学性能影响的内在原因,各图中所有纵向的虚线均表示费米能级,其结果见图3。

对比图3(a)~图3(d)可知,不同掺杂浓度Fe-SiC在Fe掺杂前后其总态密度趋势基本不变,即皆有三个明显的波峰p1、p2和p3。根据分波态密度分析可知,Fe-SiC体系态密度主要由Fe原子的d轨道、C原子的p轨道和Si原子的p轨道组成。具体而言,不同浓度Fe元素掺杂的3C-SiC体系与纯SiC中的Si和C之间的成键电子组成基本一致,并未有较大的差异且均形成C—Si共价键,即峰p1和p2基本不变。成键电子的差异性主要表现在掺杂的Fe元素上,Fe元素的3d轨道电子会与晶胞内其他原子的成键电子之间产生强烈的局域杂化,形成相对明显的杂化峰,因此Fe离子与相邻的C离子形成Fe—C离子键,削弱SiC的剪切模量等力学性质。而且随着Fe掺杂浓度的增加,p3峰值会减小,进而影响体系的化学键合。这也是体系剪切模量和杨氏模量下降,力学性能变化的原因所在。

图3 不同Fe掺杂浓度3C-SiC的总态密度图和分波态密度图Fig.3 DOS and PDOS of 3C-SiC with different Fe doping concentrations

对比图2(a)中纯SiC态密度和分波态密度图发现,当Fe掺杂浓度(x)为1.56%(换算质量分数为4.28%)时,Fe-SiC体系总态密度和分波态密度图与纯SiC基本一致,进一步说明低浓度Fe元素掺杂对3C-SiC体系的力学性能影响不明显。

在实际试验中采用催化反应法制备碳化硅粉体时,Fe催化剂加入量基本不超过Si质原料的2.0%(w)。文献[21]表明加入2.0%(w,相对于Si粉原料)的Fe为催化剂时,Si粉可全部转化为3C-SiC纳米粉体。计算发现产物3C-SiC粉体中Fe的质量分数为1.4%,<4.28%;王军凯等[23]以工业硅藻土为原料添加1.0%(质量分数,相对于硅藻土原料)的Fe作催化剂可合成纯相的3C-SiC,经计算3C-SiC产物中Fe的质量分数为1.5%,<4.28%。此外,本文中的计算结果表明,低浓度催化剂残留不会对3C-SiC的性能产生很大影响,更不大可能影响其在耐火材料中的应用。因此,用Fe作为催化剂,采用催化反应法批量制备碳化硅粉体应用于耐火材料领域在理论是完全可行的。

3 结论

(1)采用第一性原理平面波赝势法对3C-SiC晶体和Fe、Co及Ni元素掺杂3C-SiC体系进行热力学性质、力学性能和电子结构的分析。Fe-SiC、Co-SiC及Ni-SiC体系中形成Fe—C、Co—C、Ni—C离子键,破坏了Si原子和C原子之间的共价键,导致其力学性能在不同程度上均有所下降,但Fe-SiC体系是三种掺杂体系中最稳定的。

(2)随着Fe元素掺杂量的增加,体系的力学性能呈现降低的趋势。当Fe元素掺杂浓度为1.56%(x)时,与纯SiC相比,Fe-SiC体系体弹性模量值变化量为0.023%,剪切模量和杨氏模量变化量为3.57%和2.77%,硬度值变化不明显,脆韧性不发生变化。说明低浓度Fe元素掺杂对3C-SiC体系的力学性能影响不明显。1.56%(x)Fe-SiC体系总态密度和分波态密度图与SiC的基本一致,说明低浓度Fe元素掺杂的3C-SiC体系与未掺杂体系性能相似。因此,以Fe为催化剂,采用催化反应法批量制备碳化硅粉体应用于耐火材料领域在理论上是完全可行的。