四种不同氧化铝微粉对Al2O3-C材料性能的影响

2021-12-17沈明科胡承洋宋雅楠倪飞江

沈明科 罗 明 胡承洋 喻 燕 宋雅楠 倪飞江 李 金

1)浙江自立高温科技股份有限公司 浙江绍兴 312300

2)浙江自立新材料股份有限公司 浙江绍兴 312300

钢包滑板的工作环境非常恶劣,Al2O3-C材料因具有优异的高温强度、抗渣侵蚀性和良好的抗热震性而被广泛使用[1-5]。但随着钢铁生产技术的不断发展,对Al2O3-C材料的性能提出了更高的要求[5-8]。

为了进一步提高钢包滑板用Al2O3-C材料的强度和抗热震性能,研究了四种不同种类的氧化铝微粉对Al2O3-C材料性能的影响。

1 试验

1.1 原料

板状刚玉颗粒(2.0~1.0、1.0~0.5和≤0.5 mm)和细粉(≤0.15和≤0.044 mm),w(Al2O3)=99.51%;单峰活性氧化铝微粉07RAL,单峰活性氧化铝微粉15RA,双峰活性氧化铝微粉22RABL,煅烧氧化铝微粉40CA,其主要理化性能见表1;粒度≤0.044 mm的Al粉,w(Al)>97.00%;粒度≤0.044 mm的Si粉,w(Si)>97.00%;鳞片石墨,w(C)>97.00%,粒度≤0.044 mm;液态酚醛树脂,w(游离酚)=9%~12%,黏度13 000~15 000 Pa·s(25℃),固含量73%~83%(w)。

1.2 试样制备

按表2的试验配方配料。按照颗粒料→酚醛树脂→鳞片石墨→细粉的顺序将原料加入湿碾机中,混练40~50 min后,用500 kN摩擦压力机压制成230 mm×114 mm×65 mm的试样,在隧道窑中于180℃保温10 h固化,然后切割制成φ50 mm×50 mm、50 mm×50 mm×50 mm和25 mm×25 mm×125 mm的检测试样,于110℃干燥24 h。部分干燥后试样再分别在1 000、1 200和1 400℃埋碳热处理3 h,同时检测埋碳热处理后试样的质量变化率。

1.3 性能检测

分别按GB/T 2997—2015和GB/T 5072—2008检测不同温度埋碳热处理后试样的显气孔率、常温耐压强度,按GB/T 3002—2017检测干燥后试样在埋碳气氛中于1 400℃保温0.5 h的高温抗折强度。取1 400℃埋碳热处理后试样,在1 100℃、水冷条件下热震1次,检测热震前后试样的常温抗折强度,以抗折强度保持率(热震1次后试样的常温抗折强度÷热震前试样的常温抗折强度×100%)表征试样的抗热震性。

2 结果与分析

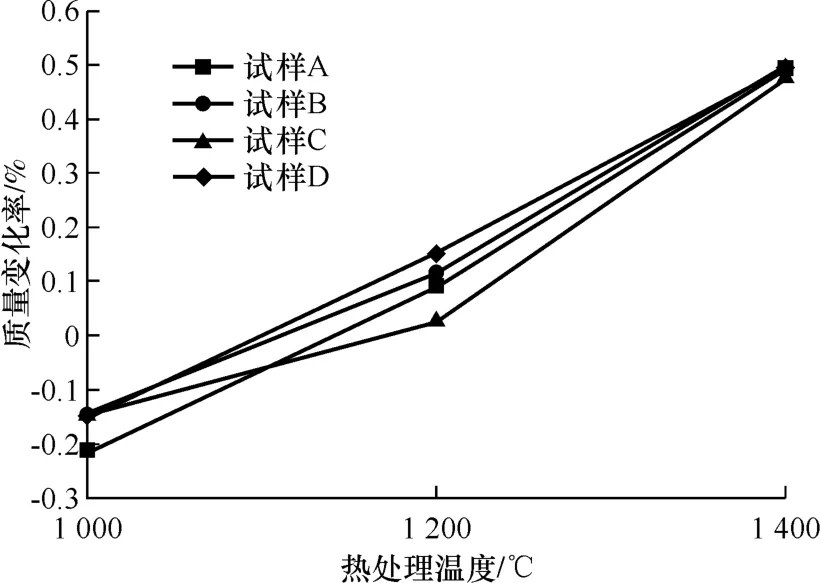

2.1 质量变化率

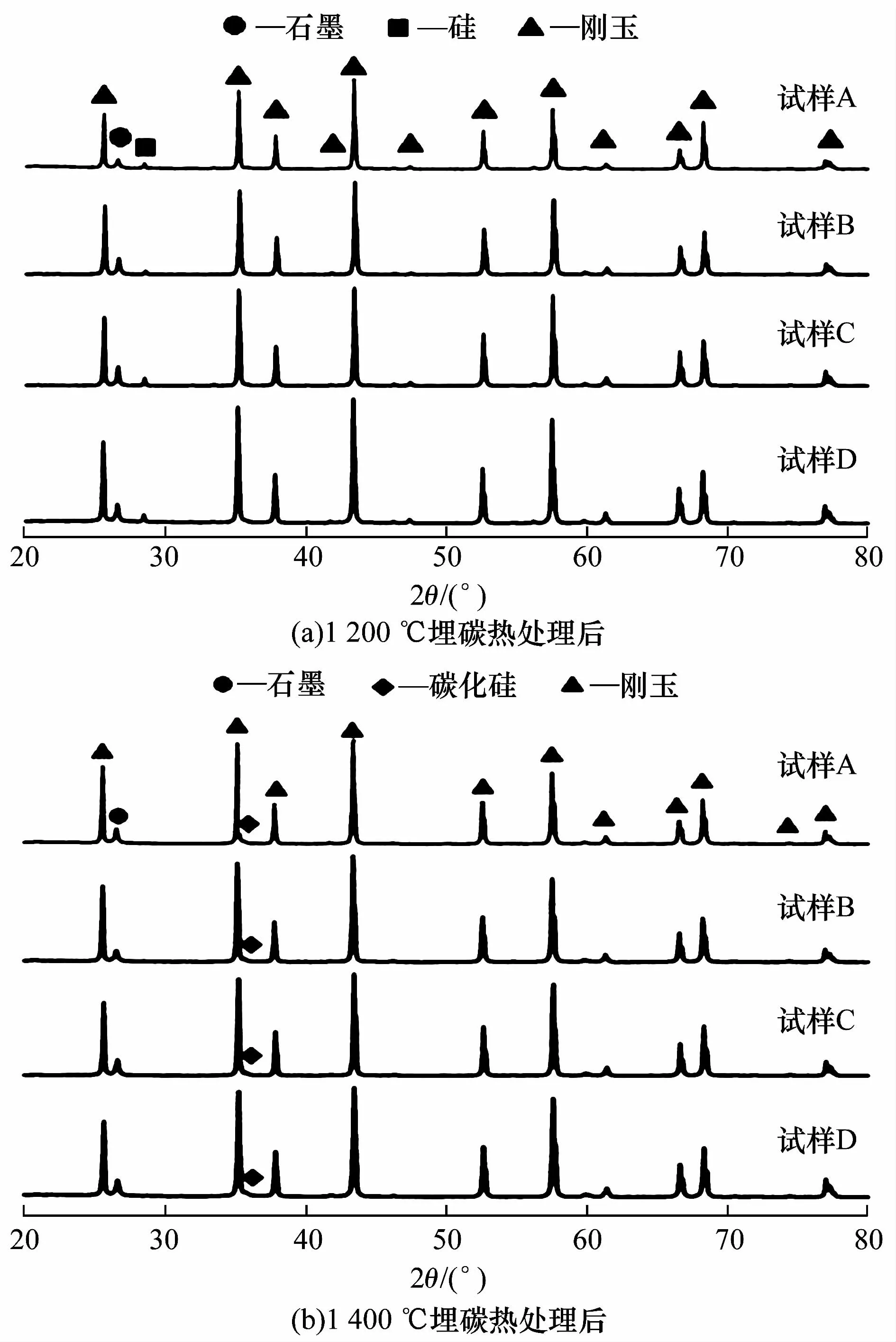

不同温度埋碳热处理后试样的质量变化率见图1。可以看出:1 000℃埋碳热处理后,试样的质量均略有减小;1 200℃埋碳热处理后,试样的质量均略有增大;1 400℃埋碳热处理后,试样的质量增大率均约为0.5%。分析分为:1 000℃埋碳热处理后试样质量减小应为酚醛树脂裂解挥发导致;1 200℃埋碳热处理后试样中生成了碳化铝和氮化铝,1 400℃埋碳热处理后试样中生成了碳化硅(见图2),导致试样质量增大[9]。

图1 不同温度埋碳热处理后试样的质量变化率Fig.1 Mass change of specimens carbon-embedded treatment at different temperatures

图2 不同温度埋碳热处理后试样的XRD图谱Fig.2 XRD patterns of specimens carbon-embedded treatment at different temperatures

2.2 显气孔率和常温耐压强度

不同温度埋碳热处理后试样的显气孔率见图3。可以看出:埋碳热处理温度相同时,4组试样的显气孔率由小到大的排序均为A、C、B、D。烧后试样的显气孔率反映的是其烧后致密度,而试样的烧后致密度与试样的成型致密度和烧结程度相关。在4组试样中,试样A中的单峰活性氧化铝微粉07RAL粒度最小,比表面积最大,填充性和烧结活性均最好,因此试样DF07的烧后致密度最大。试样C中的双峰活性氧化铝粉22RABL虽然粒度比试样B中的单峰活性氧化铝粉15RA的大,比表面积试样B中的单峰活性氧化铝粉15RA的小,但其粒度的双峰分布较大地提高了其填充性,最终导致试样C的烧后致密度小于试样A的而大于试样B的。试样D中的煅烧氧化铝微粉40CA的粒度最大,比表面积最小,填充性和烧结活性均最小,因此试样D的烧后致密度最小。

图3 埋碳热处理后试样的显气孔率Fig.3 Apparent porosity of specimens carbon-embedded treatment at different temperatures

从图3还可以看出:随着埋碳热处理温度的升高,试样B和D的显气孔率呈减小趋势;试样C的显气孔率呈先减小后增大的变化趋势,1 200℃埋碳热处理后的最小;试样A的显气孔率呈增大趋势。

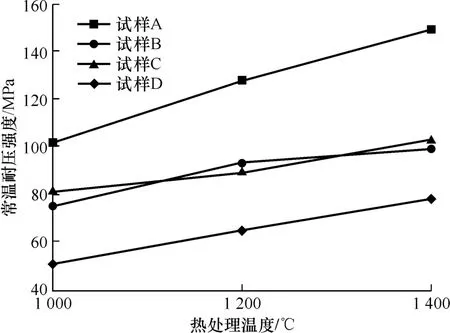

不同温度埋碳热处理后试样的常温耐压强度见图4。可以看出:埋碳热处理温度相同时,试样常温耐压强度由大到小的排序均为A、C、B、D,与显气孔率的排序相反。这是因为,在物相组成大致相同时,试样的强度与其致密度呈正相关。随着埋碳热处理温度的升高,试样的常温耐压强度均呈升高趋势,这应该是致密度变化和物相组成变化(比如氮化铝、碳化铝、碳化硅等非氧化物增多)共同作用的结果。

图4 埋碳热处理后试样的常温耐压强度Fig.4 Cold crushing strength of specimens carbon-embedded treatment at different temperatures

2.3 抗热震性和高温抗折强度

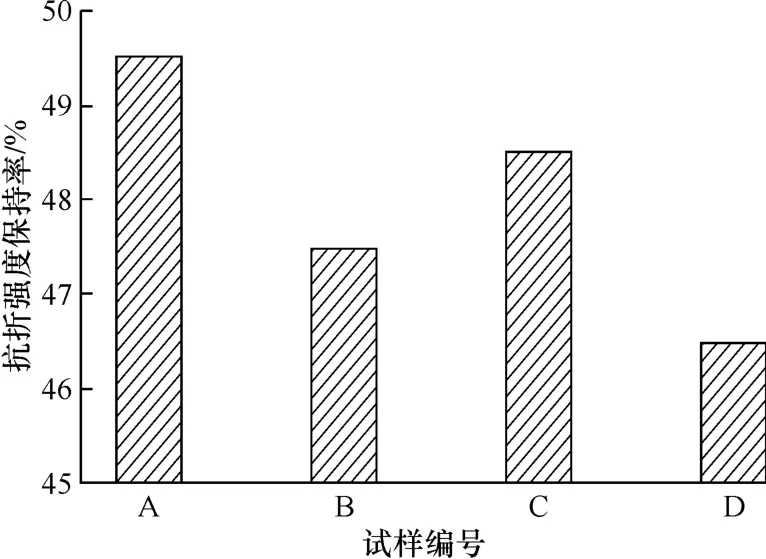

1 400 ℃埋碳热处理后试样在1 100℃、水冷条件下热震1次后的抗折强度保持率见图5。可以看出:热震1次后试样的抗折强度保持率由大到小的排序均为A、C、B、D,与常温耐压强度的大小顺序相同。这可能是因为,材料固有强度越高,承受热应力破坏的能力越大,抗热震性越好。

图5 1 400℃埋碳热处理后试样在1 100℃、水冷条件下热震1次后的抗折强度保持率Fig.5 Retention ratio of modulus of rupture after one thermal shock(1 100 ℃,water quenching)of specimens carbon-embedded treatment at 1 400℃

干燥后试样在埋碳气氛下于1 400℃保温0.5 h的高温抗折强度见图6。由图6可以看出:试样高温抗折强度由大到小的排序为C、B、A、D。这是由于活性氧化铝微粉与煅粉氧化铝相比,具有更高的表面能,且粒度细,可有效地填充微小孔隙,提高接触质点,促进烧结,有利于提高试样的高温抗折强度,而双峰粒度分布的活性氧化铝微粉则能更有效地填充、改善微孔结构,进而获得优异的高温抗折强度。

图6 干燥后试样在埋碳气氛下于1 400℃保温0.5 h的高温抗折强度Fig.6 Modulus of rupture at 1 400℃for 0.5 h in carbonembedded atmosphere of dried specimens

2.4 显微形貌

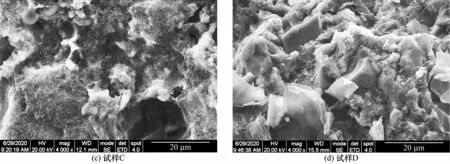

1 400 ℃埋碳热处理后试样断口的SEM照片见图7。可以看出:试样A、C中都可见较多晶须状物质,试样B中的晶须状物质较少,试样D中的晶须状物质最少。

图7 1 400℃埋碳处理后试样断口的SEM照片Fig.7 SEM photos of cross sections of specimens carbon-embedded treatement at 1 400℃

2.5 应用效果

综上所述,试样C的综合性能最佳。

按试样C的配方生产的高温烧成铝锆碳滑板产品,已成功应用于国内多家大型钢厂钢包上,效果良好。例如,在国内A钢厂250 t钢包(主要冶炼钢种有硅钢、汽车板、镀锡板等)上使用,其平均使用寿命由原来的3.1次提升至3.6次;在国内B钢厂300 t钢包(主要冶炼钢种有管线钢、汽车板、家电板、船板钢等)上使用,其平均使用寿命由原来的2.8次提升至3.3次。此外,滑板使用过程中铸孔扩孔、板面氧化拉毛、开裂等问题也得到明显改善。

3 结语

在Al2O3-C材料中引入活性氧化铝微粉,可提高材料的致密度、强度和抗热震性能。其中,引入双峰活性氧化铝微粉的试样的综合性能最佳,尤其是高温抗折强度最高。在钢厂的实际使用结果表明,引入双峰活性氧化铝微粉生产的Al2O3-C滑板,其平均使用寿命提高,铸孔扩孔、板面氧化拉毛、开裂等问题也得到明显改善。