医药企业涉及危险化学品的本质安全策略

2021-12-17柯华东

柯华东

(广州白云山制药集团股份有限公司白云山化学制药厂,广州 510515)

《全国安全生产专项整治三年行动计划》提出“完善安全生产体制机制法制,大力推动科技创新,持续加强基础建设,全面提升本质安全水平。”的主要任务[1],《危险化学品安全生产专项整治三年实施方案》提出“危险化学品本质安全水平明显提升”的整治目标[2]。2021年6月10日全国人大常委会通过修正的《中华人民共和国安全生产法》(下称新安全法)明确“安全生产工作应当以人为本,坚持人民至上、生命至上,把保护人民生命安全摆在首位,树牢安全发展理念,坚持安全第一、预防为主、综合治理的方针,从源头上防范化解重大安全风险。”,生产经营单位要“提高安全生产水平,确保安全生产”,预防为主、源头防范、确保安全生产的实质就是本质安全。新安全法、《刑法修正案(十一)》(2021年3月1日施行)和《关于办理危害生产安全刑事案件适用法律若干问题的解释》(2015年12月16日实施)等法律法规加大了对安全事故、重大隐患等违法行为的惩处力度。可见,本质安全是新形势下安全生产的目标与迫切要求,是“人民至上、生命至上”新发展理念的体现。

医药企业不同程度地涉及危险化学品,存在火灾、爆炸、中毒、灼伤等危害因素。2019年我国政府部门的三定方案(包括主要职责、内设机构和人员编制)中将医药企业归属管理化工、危化品企业的危险化学品管理部门管理,表明了国家对医药企业涉及危险化学品安全生产的重视。新形势下医药企业需要在源头上实施本质安全策略,采取保护层和管理保护措施,消除或者减少风险,实现企业的本质安全。

1 本质安全概念

1.1 本质安全数学模型

本质安全数学函数表述为:S= 1 -R(p, l,s)。式中,S为本质安全水平,0 ≤S≤1;R为安全风险函数,1 ≥R≥0;p为危害和事故可能性,l 为事故后果,s为事故伤害或者损失的敏感性[3]。

以上数学表述可以看出,安全风险函数R→0 时,本质安全水平即S→1。或者说本质安全程度取决于风险水平,即取决于消除、减少危害和事故可能性、事故后果和伤害或者损失的敏感性的水平。

1.2 本质安全由来及概念

1974 年英国的Flixborough 环己烷泄漏爆炸造成28 人死亡。受这一事故的启发,时任英国帝国化学石化部顾问的Trevor Kletz 提出不同的方法——更改工艺,消除危害或降低危害程度或发生可能性,从而消除对安全保护系统和程序的需求。1978年他在英国化学工业协会年会上提出“What You Don't Have Can't Leak”(你没有的就不会泄漏),由此而成为“本质安全之父”。

本质安全狭义上是以设备装置为对象的本质安全设计,广义上是指系统技术、企业为对象的本质安全管理。本质安全是安全管理的理念和技术,谋求从源头上减少危害以降低风险,立足于一劳永逸地减少危害而不是增加保护层,充分考虑实现控制风险和经济成本的平衡,能够实现降低风险的同时减少经济成本[4]。

美国化工工程师协会化工过程安全中心(CCPS)从1996年开始,先后出版了三版的化工过程全生命周期本质安全应用指南(下称指南),为化工及涉及危险化学品生产的本质安全提供权威信息来源,对医药企业涉及危险化学品实现本质安全具有指导意 义。

2 本质安全策略

2.1 本质安全策略

指南提出工艺和装置的本质安全四个核心策略包括最小化、替代、减缓和简化[4],这些策略的描述和医药企业典型应用见表1。

表1 工艺和装置的本质安全核心策略Tab.1 Inherent safer core strategies for process and plant

2.2 本质安全策略贯穿于工艺全生命周期

本质安全贯穿产品生产工艺全生命周期[4],如图1 所示。从产品工艺研发开始,到产业化的初步或者概念设计、详细设计、设备工程采购施工和试车、投产后生产线的运行与维护、运行期间的工艺设备变更及最终的生产线退役的各个环节,开展安全风险评估,将本质安全策略应用其中。在工艺研发和初步设计等早期阶段,是实施本质安全策略最佳时机。

图1 本质安全贯穿于工艺的全生命周期Fig.1 Inherent safety runs through the whole life cycle of the process

2.3 本质安全策略在化学原料药中应用

在化学原料药合成工艺研发阶段,对工艺和使用危险化学品进行安全风险评估,包括是否涉及“两重点一重大”、反应热情况、使用溶剂等危险化学品的危险性等,研究、选择工艺上的本质安全策略。对重点监管工艺、放热反应和企业未明确掌握其反应安全风险的合成反应,根据《精细化工反应安全风险评估导则(试行)》开展反应安全风险评估,对各相关物料进行热稳定测试,对化学反应过程开展热力学和动力学研究测试与分析,掌握工艺的安全风险、本质安全情况。反应安全风险评估中,失控反应风险Ⅱ、Ⅲ级和反应工艺危险度为4、5 级的合成工艺,应优先进行工艺优化或者改变工艺方法降低风险等级[5],并努力实现工艺的本质安全。

化学原料药合成基本采用间歇式反应罐,由于单位体积比表面积小等原因,产业化反应罐的转移反应热能力远低于试验室的玻璃烧瓶。见表2,在不考虑对流情况下,500 mL 玻璃烧瓶的单位体积反应液转移热能力是1 000 L 搪玻璃罐的25 倍(96/3.86)、1 000 L 不锈钢反应罐的12 倍(96/8.10)。如考虑搅拌效果等对流条件,实际差距更大。可见间歇式反应罐对于产业化生产药物合成反应热和溶解热等表现反应热的导出效果差,容易导致反应罐热量聚集,使罐内不稳定的原料或者中间体分解,进一步产生分解热,引起燃烧爆炸事故[6]。“精细化工生产的主要安全风险来自于工艺反应的热风险”[5]。

表2 静态下玻璃瓶小试与产业化反应液转移热能力比较Tab.2 Comparison of heat transfer capacity of reaction liquid between the static glass bottle test and the industrialization

工艺优化中,可采用新技术新装备进行研究、开发以最小化体系能量或者替代成更温和的反应体系,实现本质安全。微通道连续反应以最小化反应液和高热传导性等优势应用于药物或其中间体的氯化[7]、氧化[8]、硝化[9]、重氮化等危险工艺及高反应热的反应中,最大程度控制了安全风险。

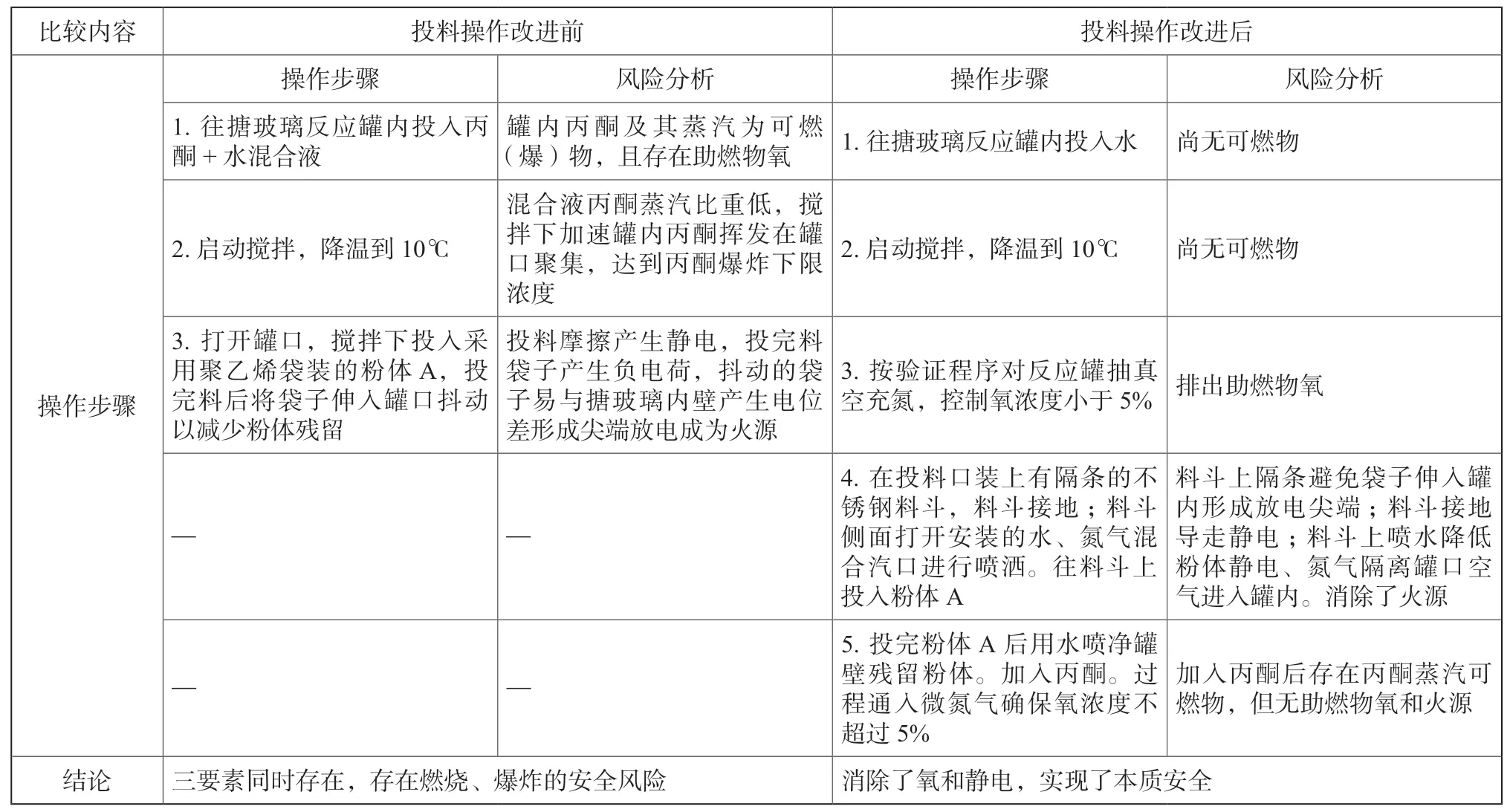

酶法实现替代传统的多步骤、多溶剂等较高安全、环保风险的头孢氨苄[10]、头孢拉定[11]、头孢丙烯[12]合成中。采用水或低危害溶剂替代挥发、高危害有机溶剂。表3 中,在对某一医药中间体投料操作安全风险分析中,发现粉体A 投料时容易产生静电,存在引起燃烧爆炸的安全风险,工艺上采取了水替代丙酮水混合溶剂的改进,运行操作上进一步采取惰性化和水喷淋消除静电等策略,实现了本质安全操作[13]。

表3 某一医药中间体投料操作改进前后比较Tab.3 Comparison before and after improvement of feeding operation of a pharmaceutical intermediate

选用溶剂的危险性可从闪点、爆炸危险度、电阻率等指标反映。闪点越低越容易产生闪燃。电阻率在1 010 ~ 1 015 Ω·m 之间者容易产生静电,是防静电工作的重点对象。爆炸危险度=(爆炸上限浓度-爆炸下限浓度)/爆炸下限浓度,气体或蒸汽的爆炸浓度极限范围越宽,爆炸下限浓度越低,爆炸上限浓度越高时,其爆炸危险性就越大[3]。此外,还要关注溶剂其他方面的危害和管控要求,尽量避免选用高危害溶剂,选择水、低危害溶剂,推行绿色化学工艺。比如化学合成常用的溶剂甲苯,其电阻率1.1×1012~ 2.7×1013,容易产生静电,需要重点防护;纳入《优先控制化学品名录(第二批)》中,需要最大限度降低其的生产、使用对人类健康和环境的影响,作为大气特征污染物在排放标准中严格限制;是第三类易制毒化学品;在ICH Q3C 的药物残留溶剂中是第二类应限制的溶剂,为非遗传毒性动物致癌或可能导致其他不可逆毒性(如神经毒性或致畸性)的试剂,可能具有其他严重的但可逆毒性的溶剂[14]。因此药物合成应谨慎选择甲苯作为溶剂。

在产业化设计阶段,除要满足各类规范外,在风险评估基础上要严格计算、控制危险化学品的反应、存储和输送量,采用新技术、自动化减少操作人员,最小化可能产生事故的危害。《危险化学品安全生产专项整治三年行动计划》提出“研究生产过程危险化学品在线量减量技术路线和储存数量减量方案”。“甲、乙、丙类车间储罐(组)应集中成组布置在生产设施边缘,每种物料的储量不应超过生产设施1d 的需求量或产出量,不得布置在封闭式厂房或半敞开式厂房内”[15],更好的选择是甲、乙、丙类溶剂储罐集中在库区,车间及周边不设储罐,采用自动化输送系统精准输送到车间使用点。溶剂输送管道在满足工艺需要情况下尽量减少管径,“丙类及以下的厂房确需使用甲、乙类介质时,进入厂房甲、乙类介质管道的管径不应大于DN 40”[15],“管道应采用焊接连接,不得用螺纹连接。当采用法兰连接时,应提高一个压力等级。”[15],避免卡箍连接。在减少溶剂输送管道系统连接点和密封点时,也减少了定期开展泄漏检测与修复(LDAR)成本。间歇式反应罐冷却系统“宜采取下列一种或几种减缓措施:紧急冷却、抑制、淬灭或浇灌、倾泻、控制减压”[15],冷却系统设计应根据反应热情况计算。使用危险化学品过程采取技术防控措施,包括可燃(爆)物、火源和助燃物氧气的控制[13],“对于间歇操作且存在易燃易爆危险的工艺系统宜采取氮气保护措施”[15]。设计中还要考虑简洁流程步骤、简化运行操作,采用、信息化自动化,关键参数设立警戒线报警等。

在产品全生命周期的其他环节,在安全风险分析基础上同样采用本质安全策略不断优化,从源头上减少危害。尤其在试车、变更等环节,要重视安全风险分析和评估。

4 降低过程安全风险的策略

本质安全数学函数S= 1 -R(p, l,s)中,R→0,S→1,因此系统的本质安全是相对的。在采用本质安全策略(本质安全技术和本质安全设计)后,残余风险需要保护层和程序保护进一步将风险降到可接受水平。保护层包括被动保护层和主动保护层。被动保护层是指不需要人员干预,也不依赖任何支持或动力系统,如围堰、防护距离、承压容器;主动保护层是指需要人员或者支持系统的干预,如SIS 系统、应急管理系统(气体和烟感报警、高低位报警、视频监控、参数监控)。程序保护是指利用安全管理和程序,并依赖人员正确地识别、诊断和响应,如安全操作程序、特殊作业、隐患排查等。这些措施组合成降低医药生产过程安全风险的策略,优先顺序[4]如图2。《精细化工反应安全风险评估导则(试行)》根据失控反应风险等级和反应工艺危险度采取不同等级的保护层。本质安全策略是消除或者减少危害,而保护层和程序保护不能消除危害,只是降低危害事故的可能 性。

图2 降低过程风险策略的优先级顺序Fig.2 Priority order of the strategies in reducing process risk

5 本质安全实施关键要点

根据《国民经济行业分类》,医药制造业(行业代码27)包括化学药品原料制造、化学药品制剂制造、中成药制造、兽用药品制造、生物生化药品制造等,这些制造不同程度涉及危险化学品。化学原料药及中间体合成涉及危险化学品的危害更加突出。近几年,我国涉及危险化学品事故频发,危险化学品事故具有突发性强、危害大、扩散快等特点,因此医药企业要高度重视涉及危险化学品的本质安全。

5.1 发挥领导力作用

新安全法明确“生产经营单位的主要负责人是本单位安全生产第一责任人,对本单位的安全生产工作全面负责。”。新安全法强化了企业主要负责人的领导力作用,这也是企业实施本质安全工作需要发挥的重要力量源泉。

5.2 建立专业安全管理力量

本质安全实施工作专业性强,技术要求高,需要专业的安全技术力量。既要有专业安全技术和管理知识,又要能够协调好工艺、设备、工程等专业力量。新安全法强调了注册安全工程师的配备。

5.3 建立本质安全审查机制

企业要建立本质安全审查机制,成立本质安全生产小组,对工艺全生命周期审查、评估。尤其是工艺路线开发、初步设计、详细设计、运营和变更等环节,开展安全风险分析和评估,寻找消除或者减少危害的方法、措施,建立企业本质安全的理念和文化。

5.4 确保投入

企业要确保必须的人力资源、资金和时间周期的投入。尤其在工艺研发和初步设计阶段,重视新技术新装备的选用与创新的投入。投入的成本换回的本质安全,可以成为企业竞争力和可持续发展的基础,创造更大更多的价值。

6 结束语

本质安全是新发展理念的体现与要求。医药企业可以将最小化、替代、减缓、简化四个核心本质安全策略贯彻于工艺全生命周期,在保护层和程序保护下,降低过程风险,实现本质安全。