大埋深高地应力综放工作面超前无反复支撑单元支架应用

2021-12-17郑宗儒焦卫军

郑宗儒,焦卫军,刘 聪

(国家能源集团宁夏煤业公司 枣泉煤矿,宁夏 银川 750001)

枣泉煤矿位于宁夏灵武矿区南部,距离银川80 km。井田南北走向长13 km,东西倾斜平均宽约4 km,面积约56.7 km2。井田主体为东西两翼对称向南倾伏的背斜构造,可采及局部可采煤层8层,二煤、十四煤为主要可采煤层。矿井地质储量9.65亿t,设计可采储量5.26亿t,核定生产能力800万t/a。

随着矿井2煤工作面向深部开采,强采动压力的影响仍然制约矿井的高效生产。近年来,矿井通过采用小煤柱沿空掘巷技术,消除了采后动压对辅助巷的影响,解决了巷道的掘进支护难题,但是在工作面回采期间,采动压力的超前影响还是十分剧烈,在两巷超前支护100 m“一梁三/四柱”钢梁棚子支护的条件下,仍需采取起底、扩帮和挑顶的方法处理才能保证工作面正常回采,严重制约了采煤工作面开采效率。因此,急需有效的措施解决回采工作面超前支护的问题。

矿井2煤层变化不大,平均厚度8.1 m,煤层直接顶为炭质泥岩,平均厚度4.85 m,无伪顶;老顶为粉砂岩、泥岩、细粒砂岩,平均厚度8.3 m;直接底为粉砂岩(砂质泥岩)、中粒砂岩、细粒砂岩,平均厚度为7.45 m。

1 单元支架技术指标

1.1 单元支架型号及主要特点

1) 型号:ZQ4000/19/40 型超前单元支架,含义:Z为支架;Q为超前;4000为支架工作阻力,kN;19为支架最低高度,dm;40为支架最大高度,dm。

2) 主要特点:使用两根D250 缸径双伸缩立柱,简单的扶位机构,支架稳定性好,保证足够支护强度条件下,结构更加简单,尺寸更紧凑,具有整体性强,支护效果好和安全生产等优点。无反复支撑单元支架示意见图1。

1.2 单元支架性能参数

主要技术参数:支架高度为1 900~4 000 mm;支架宽度为940~1 450 mm;运输尺寸1 950 mm×940 mm×1 900 mm;支架中心距为2 500 mm;平均支护强度约0.88 MPa;平均底板比压约2.8 MPa;初撑力(P=33 MPa)为1 764 kN;工作阻力(P=40.8 MPa)为4 000 kN;操作方式:手动本架控制;单元支架重量:4.9 t。

2 工作面超前支护探索

2.1 超前支护设计

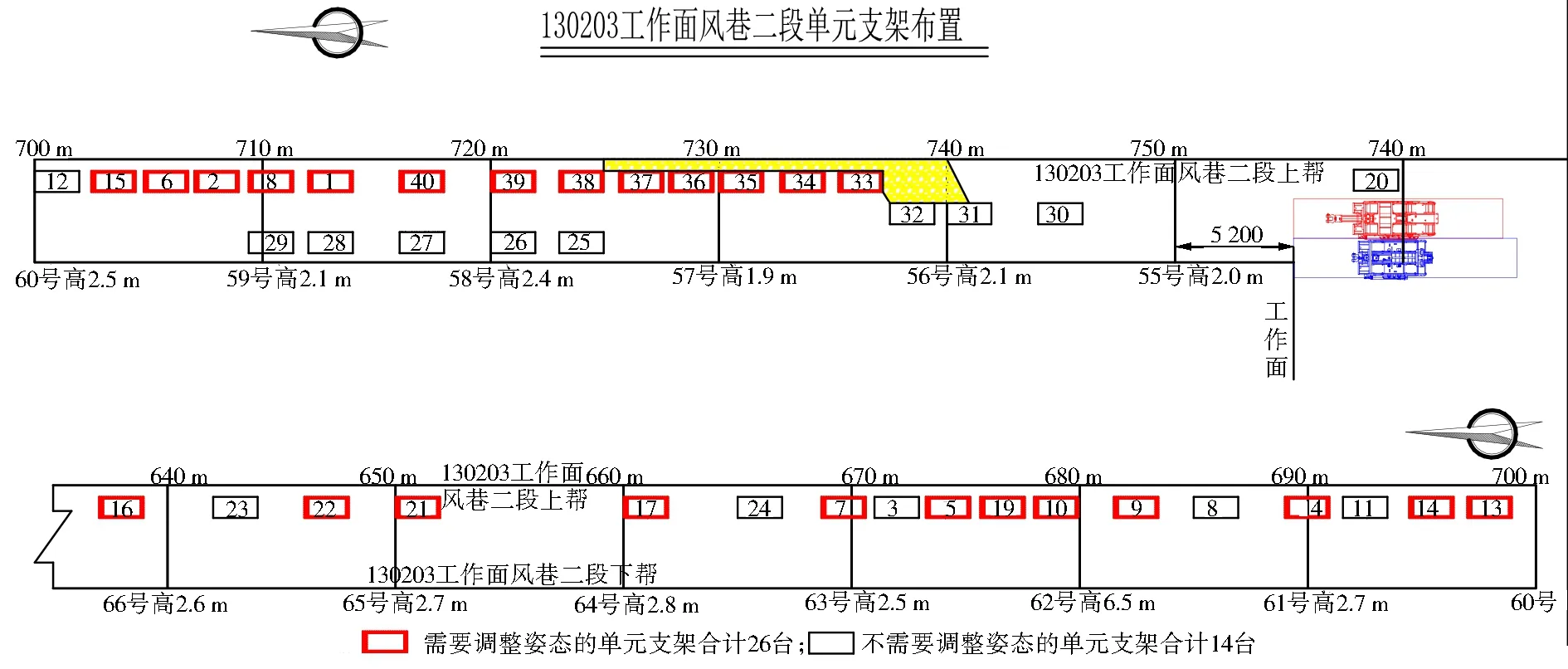

根据回风巷超前顶板情况,采用单元支架与倾向棚联合支护,辅助使用JSDB-20型绞车向前拉移单元支架,见图2(以130203综放工作面回风巷为例)。

1) 工作面回风巷超前采用单元支架与倾向钢梁棚联合支护顶板,长度不小于100 m;单元支架布置在回风巷上帮侧,底座距巷道上帮400 mm,中心间距2 500 mm,单元支架顶上架设2根“π”型钢梁,钢梁间距1 000 mm。回风巷超前100 m范围内靠巷道下帮侧每根“π”型钢梁下打设2根单体支柱,超前30 m以外靠巷道下帮侧每根“π”型钢梁下打设1根单体支柱,靠下帮侧单体支柱距下帮400 mm,中间排单体支柱距下帮侧支柱800 mm,钢梁采用3 600 mm长的7号“π”型钢梁(“π”梁根据巷道宽度调整),单体液压支柱采用型号为DW35-250/110(G)或者DW45-250/110(G)的液压单体支柱。

2) 探索应用期间根据回风巷矿压显现情况由单排逐渐形成双排单元支架进行支护,单元支架距巷道中心线860 mm。

3) 工作面回风巷超前外安装1台JSDB-20型绞车配合向前拉移单元支架,绞车布置在回风巷距煤壁150 m外,绞车中心线与巷道中心线一致。

2.2 单元支架使用方法

1) 单元支架的安装:采用ED25型铲板车从地面进行运输下放到130203工作面回风巷超前处,按设计要求直接安装到位,利用D18 mm×64 mm圆环链将单元支架底座与铲板车铲板固定牢固,每车装运1台单元支架。

2) 辅助拉移绞车的安装:在回风巷距煤壁150 m处位置沿巷道中心线安装1台JSDB-20型绞车,经过验算,绞车使用D28 mm钢丝绳,钢丝绳钩头采用插接方式。绞车采用“四压四戗”进行固定,绞车三面悬挂金属防护网,钢筋网下边沿距绞车滚筒上边沿100 mm。

3) 使用工艺流程:各项安全检查确认—施工前的准备工作—设置警戒—按设计要求装设单元支架—将安装位置地坪清理平整—降单元支架—穿入“π”型钢梁—升起单元支架—捆绑钢梁—摆放木底鞋—支设下帮侧支柱—升起支柱—捆绑柱头—升紧单体支柱支撑力—打设下一颗单体支柱—升紧单元支架—文明生产,具体情况见表1。

2.3 单元支架使用探索

根据工作面回风巷超前矿压显现情况,结合单元支架使用期间重大的时间节点,将单元支架使用探索过程分为三个阶段:

1) 第一阶段:回风巷共布置40台单元支架,现场以8台支架选取1台单元支架作为试验支架,共选取5台实验支架,分别为5号、11号、17号、27号、37号单元支架,其中通过记录5号、11号、17号、27号、37号单元支架压力或活柱变化量,了解巷道压力状况。

安装前回风巷超前范围已经发生局部底鼓现象,且单元支架安装前未对风巷地坪进行破碎,底鼓导致浆皮鼓起。因巷道底鼓严重,每次拉移单元支架时距离煤壁50 m,距离煤壁50 m范围内超前支护均采用“一梁三柱”的支护形式,但根据现场实际观测,单体支柱钻底严重,随着工作面的推进,煤壁附近底鼓持续增大,严重影响生产安全。

这一观测周期内单元支架活柱量变化范围较小,在一个拉移观测周期内立柱变化量在10~90 mm之间,但单元支架上下侧底鼓严重,为保证正常通风及行人,采取了起底的措施。

2) 第二阶段:单元支架尽可能地接近工作面煤壁,探索合适的摆放位置。结合第一阶段单元支架数据分析,在距煤壁50 m前立柱变化量均在100 mm以内,压力变化范围在20 MPa以内,单元支架进入距煤壁50 m范围内,单元支架因前期受压,压力基本接近安全阀动作压力,压力变化不大,变化范围在10 MPa以内,根据现场记录,当立柱下降到一定程度,立柱压力达到安全阀动作压力后,安全阀泄压,泄压后立柱压力一般在38 MPa左右。

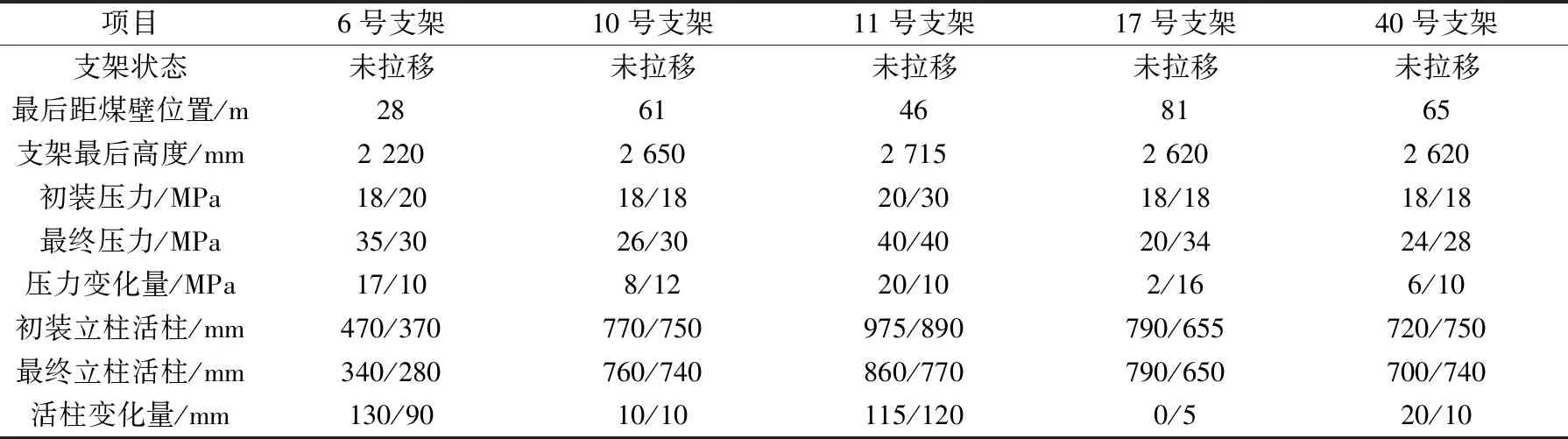

3) 第三阶段:结合前两阶段单元支架拉移数据分析,单元支架在距煤壁50 m前立柱变化量均在100 mm以内,压力变化范围在20 MPa以内,单元支架进入距煤壁50 m范围内,单元支架因前期受压,压力基本接近安全阀动作压力,压力变化不大,变化范围在10 MPa以内,见表2和表3。

表2 试验单元支架情况汇总

表3 试验单元支架情况汇总

通过数据分析,工作面超前支架距煤壁30 m左右开始拉移能够保证回风巷正常的回采空间,且起底的工作量相对较小。每天早班拉移2台,逐步将单排调整为双排单元支架支护顶板。

3 单元支架支护效果

3.1 支护效果对比

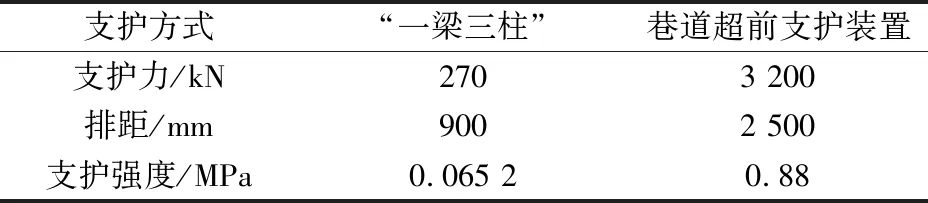

1) 由表4数据对比可以看出,ZQ4000/19/40 型单元支架对巷道顶板支护强度可以达到现有单体液压支柱配合“π”型钢梁支护强度的8~12倍。

2) 传统超前架设“一梁三柱/四柱”方式支护时,支护效果不太理想,回风巷超前顶板压力大、巷道变形严重,巷道高度低、行人空间狭小,人员行走要爬行,人员通过及拉运物料十分困难,安全管理难度大。使用单元支架后,提高了支护强度,巷道顶板得到了有效的控制,保证工作面回风巷具有满足安全生产的空间。

3) 传统超前架设“一梁三柱/四柱”方式支护时,由于回风巷超前巷道变形严重,导致大量用于超前支护的单体液压支柱和“π”型钢梁变形、损坏,无法复用,坑木材料消耗较大;巷道顶板下沉严重时,还需要加注化学材料加固顶板。使用单元支架支护顶板后,支护强度增加,活柱随顶板来压有一定的伸缩,既能有效支护顶板,又能减少材料浪费。

4) 传统架设“一梁三柱/四柱”钢梁棚时,使用人工抬运支护材料,每班需要8~10人作业。使用单元支架进行支护后,每班仅需3人作业即可满足生产要求,单元支架与棚梁支柱支护效果对比见表4,130203工作面回风巷单元支架逐渐形成双排支护布置见图3。

表4 单元支架与棚梁支柱支护效果对比

图3 130203工作面回风巷单元支架逐渐形成双排支护布置

4 结 语

经过探索与研究,结合回采巷道的矿压显现情况,目前单元支架距离煤壁30 m左右开始向外移设能够满足生产需求,同时在后续单元支架使用过程逐渐由单排形成双排的超前支护形式,支护长度120 m左右能够有效减少巷道变形,满足生产。