硅酸锂溶液的硅灰碱溶法制备工艺及其在混凝土表面处理中的应用

2021-12-17代玉兰谢晓丽胡志华

代玉兰 谢晓丽 胡志华

(1. 西南科技大学材料科学与工程学院 四川绵阳 621000; 2. 绵阳工业技师学院 四川江油 621700)

硅酸锂溶液性能独特,不仅具有无机涂料的耐水、耐热、不燃、无毒等一般特性[1],还能在较高模数下保持稳定,模数大于 2 时能实现自固化[2],且其自干后形成的膜还具有水不可逆性[3]。以硅酸锂溶液为主要成分的密封剂,在混凝土表面防护中显示出显著的密封硬化效果[4],从而推迟水及其他有害水溶物通过混凝土的裂缝和孔隙渗透到混凝土内部的时间,延长混凝土的使用寿命,提高混凝土结构的耐久性。

当前制备硅酸锂溶液的工艺主要有干法[5]、离子交换法[6-8]、单质硅低温水解法[9]、硅溶胶及其改性法[1,10]等。然而,目前的制备工艺还存在着一些问题与不足:干法能耗高,产品杂质含量高;离子交换法采用的树脂床投资费用高,且离子交换会产生大量废酸、废水,不符合环保要求;单质硅低温水解法工艺简单,但反应时间长;硅溶胶法成本较高,且存在制备时间长的问题。根据现有文献,当前已出现一种利用 KOH,NaOH 碱溶非晶态二氧化硅制备硅酸钾、硅酸钠溶液的方法[11-12],该方法具有无需离子交换、制备工艺简单的优点。

为改善硅酸锂溶液制备工艺复杂、反应时间长、树脂床投资大且不环保的缺点,本研究采用硅灰为硅源,选择在高压釜中进行反应,以收率及硅酸锂溶液的模数为指标,通过正交实验探究硅酸锂溶液的最佳制备工艺,以期获得溶出率高、反应时间短的硅灰碱溶法制备工艺。同时,将最佳工艺制得的硅酸锂溶液在混凝土表面进行喷涂试验,考察硅酸锂溶液对混凝土抗压强度、表面密封性和微观形貌的影响,为其在混凝土表面防护方面的应用提供依据。

1 试验

1.1 试验原料

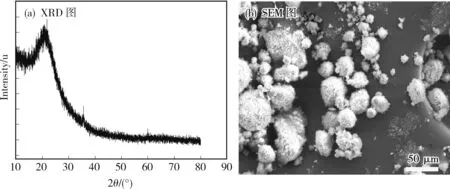

制备硅酸锂溶液原料:硅灰,纯度92%,挪威埃肯公司,其XRD分析和SEM分析见图1;水合氢氧化锂,分析纯;去离子水,实验室自制。由图1可知,硅灰的XRD峰形为20°~30° 之间的馒头峰,主要成分为无定型二氧化硅,是一种由大小不均匀的球形颗粒组成的超微细粉体,火山灰活性大[13],在一定温度下,易与碱溶液发生碱溶反应,生成硅酸盐溶液。

图1 硅灰的XRD图和SEM图Fig.1 XRD pattern and SEM image of silica fume

混凝土试块原材料:普通硅酸盐水泥,强度等级42.5R,国大水泥股份有限公司;机制砂,细度模数2.8,隆仕达有限公司;碎石,粒径5~31.5 mm,隆仕达有限公司;聚羧酸高效减水剂,固含量30%,华丰科技有限公司;F类 Ⅱ 级粉煤灰,金能经贸有限公司;S95级矿粉,陕钢有限公司;普通自来水。

1.2 试验设备

GSH-5L升降式高压不锈钢反应釜;HZS180强制式搅拌机。

1.3 试验方案

1.3.1 正交实验设计

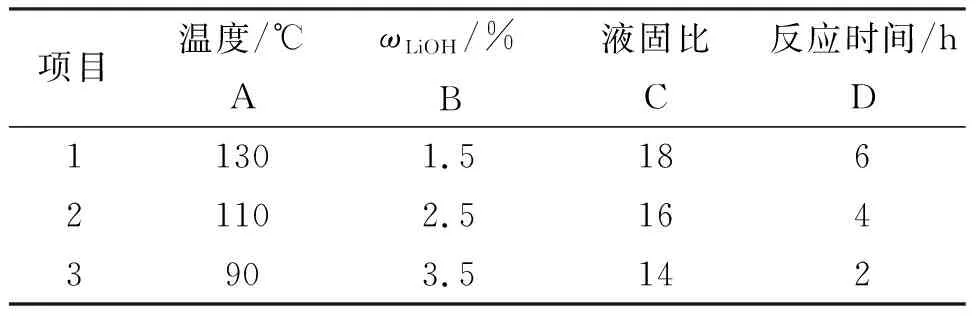

选用四因素三水平,按照L9(34)正交表设计试验方案,见表1。以收率、模数为考察指标,且以收率为主,其值越大越好。为了保证硅酸锂溶液在混凝土表面的渗透性,其黏度越低越好。外观颜色以无色透明为好,溶液呈乳白色时其过滤性和后期稳定性较差。

表1 硅灰碱溶法制备硅酸锂溶液正交实验因素水平表Table 1 Orthogonal experimental factors for preparation of lithium silicate solution by alkali dissolution of silica fume

1.3.2 制备混凝土试块并喷涂硅酸锂

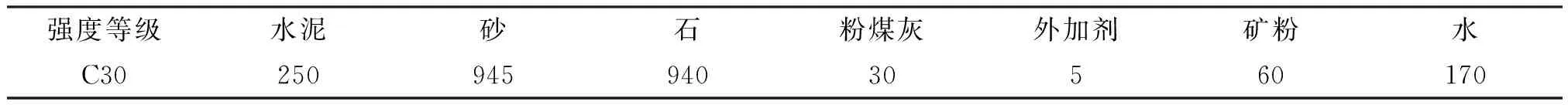

采用添加矿粉的C30商品混凝土,其配合比见表2,养护条件为:温度20±3 ℃,湿度≥98%。养护28 d后取出,自然晾干。用角磨机去除表面浮灰后,将自制的硅酸锂溶液浓缩为不同粒径,并配置为相同浓度,对混凝土进行喷涂。喷涂试件的6个面,喷涂次数为6次,喷涂量相同,每次间隔30 min。喷涂完毕的试件,在室内放置24 h后,在温度20±3 ℃、湿度≥98%条件下继续养护。

表2 混凝土配合比(单位:kg·m-3)Table 2 Concrete mix(unit:kg·m-3)

1.4 测试方法

1.4.1 硅酸锂溶液性能测试

在参考HG/T 2521—2008《工业硅溶胶》行业标准的基础上,依据Q/DXHTD-0004—2017《液体硅酸锂》企业标准进行硅酸锂溶液的性能测试。采用乌氏黏度计、PHS-3E酸度计分别测定硅酸锂溶液黏度和pH值;采用滴定分析法测定硅酸锂溶液的模数和实际质量分数;采用Brookhaven 仪器公司的ZetaPlus Zeta电位及粒度分析仪测定硅酸锂溶液的粒径及粒径分布。

1.4.2 混凝土性能测试

取喷涂了硅灰制硅酸锂溶液的混凝土试块和空白试块,按照GB/T 50081—2019测量喷涂不同浓度、不同粒度硅酸锂溶液的混凝土试块的7 d和28 d 抗压强度;采用Quantachrome公司的压汞仪测量喷涂后28 d混凝土表面至4 mm处的孔隙分布和孔隙率;采用TM4000扫描电子显微镜观察喷涂试块和空白试块的表面和混凝土内部3~4 mm处的微观形貌。

2 结果与讨论

2.1 正交实验

2.1.1 正交实验结果

表3为正交实验结果。由表3可知,影响硅酸锂溶液收率的因素顺序为B>A>D>C,按收率指标选择的条件为A3B1C3D3;影响硅酸锂溶液模数的因素顺序为B>D>C>A,基于模数指标选择的条件为A3B1C3D1。

表3 正交实验结果分析表Table 3 Analysis table of orthogonal experimental results

2.1.2 方差分析

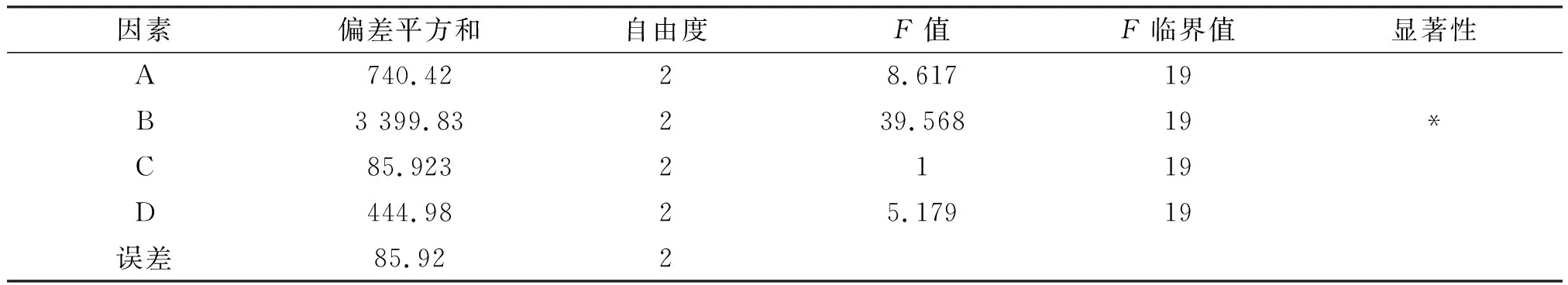

统一选择显著水平α=0.05,则置信度为0.95。表4是各因素对硅酸锂溶液收率的显著性影响分析,从表4可以看出,B因素的F值远大于F临界值,说明B因素对收率影响很显著,A,C,D因素对收率无显著影响。表5是各因素对硅酸锂溶液模数的显著性影响分析,从表5可以看出,因素B的F值远远大于F临界值,说明B因素是模数的高显著性因素,且其偏差平方和小,很稳定;因素D的F值略大于F临界值,为模数的次显著因素。由于D因素对收率无显著影响而对模数有显著影响,因而根据模数来选择D因素的最优水平,最终选择最佳工艺条件为A3B1C3D1,即:反应温度90 ℃,LiOH质量分数1.5%,液固比14,反应时间2 h。

表4 硅灰制备硅酸锂溶液收率的方差分析Table 4 Variance analysis of the yield of lithium silicate solution prepared from silica fume

表5 硅灰制备硅酸锂溶液模数的方差分析Table 5 Variance analysis of the modulus of lithium silicate solution prepared with silica fume

在制备工艺上,根据已有文献,具有代表性的工艺主要有:刘恩林等[14]用二氧化硅为硅源,在85 ℃ 进行3次投料,在95 ℃ 进行第4次投料,共计反应9 h制备硅酸锂溶液;曹恒等[15]用金属硅粉、光伏硅粉等为硅源,在40~100 ℃ 搅拌反应2~12 h,在50~80 ℃ 熟化2~15 h制备硅酸锂溶液;王建枝等[1]用酸性硅溶胶为硅源,先用酸浸泡0.5~2 h,再通过阳离子交换后与氢氧化锂或碳酸锂在40~80 ℃ 的水浴中搅拌反应0.5~5 h制备硅酸锂溶液。与以上制备工艺相比,本研究以工业副产物硅灰为硅源,仅一次投料制得硅酸锂溶液,具有成本低、流程简单、反应时间短等优势。

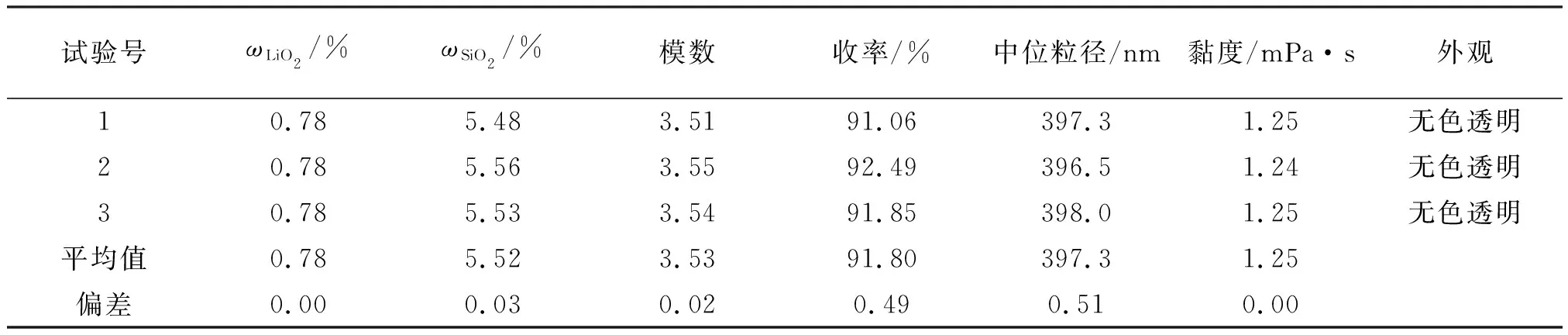

2.2 硅酸锂溶液性能

对正交分析选出的最佳工艺条件进行了重复试验,结果如表6所示。基于该制备工艺获得的产品性能稳定,重复性较好。制备的硅酸锂模数约为3.5,ωSiO2=5.52%,ωLiO2=0.78%,收率>91%,黏度值为1.25 mPa·s,中位粒径为397.3 nm。制备的硅酸锂溶液为无色透明液体,能长期稳定贮存,目前贮存时间已超过7个月,未出现沉淀现象。

表6 最佳工艺重复试验结果Table 6 Repeat test results of optimum process

2.3 不同粒径的硅酸锂溶液对混凝土的影响

2.3.1 浓缩硅酸锂溶液粒径及分布

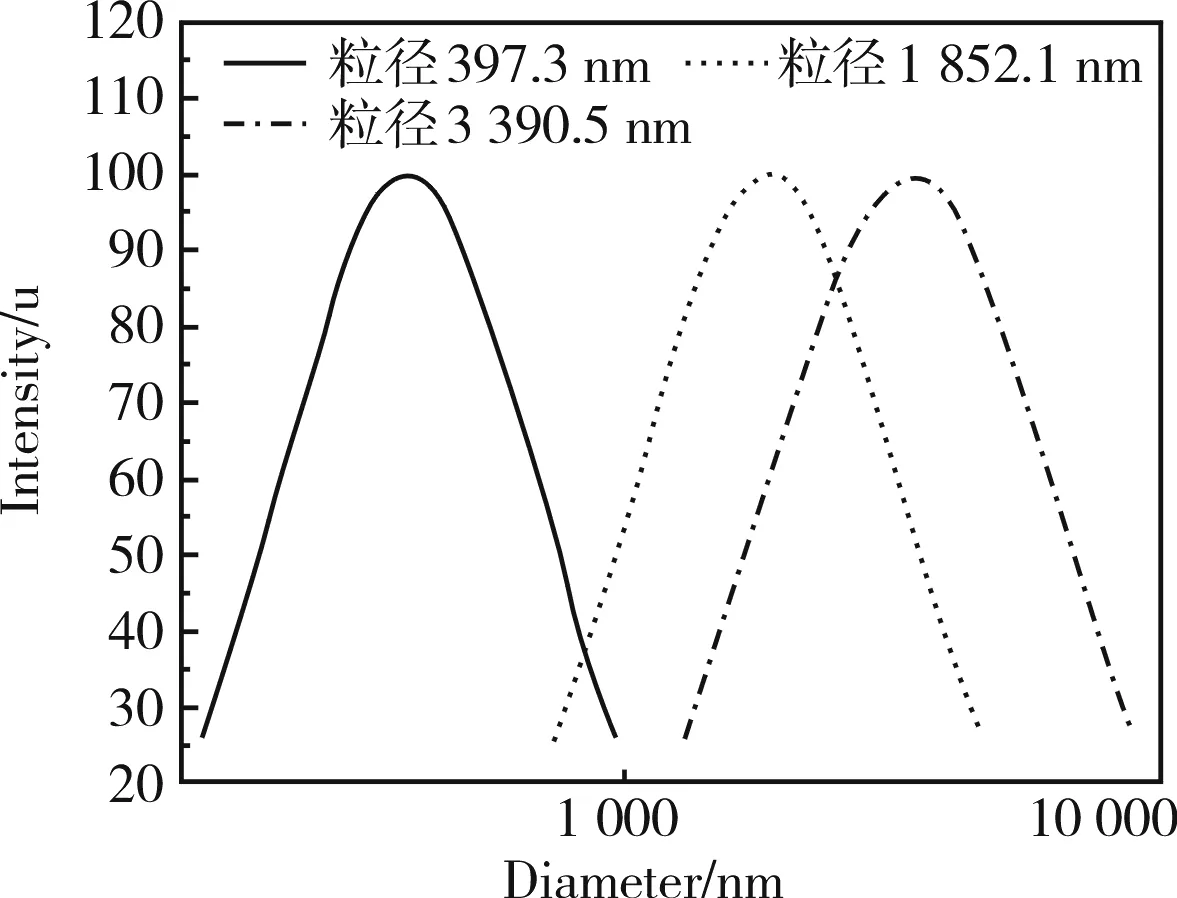

由于硅酸锂溶液在80 ℃ 左右会产生白色沉淀,因此选择75 ℃ 进行常压搅拌蒸发浓缩。随着浓缩进程的增加,硅酸锂溶液中固含量增加,溶液中二氧化硅胶体粒子因物理吸附和化学键合作用而逐渐聚结,粒径不断增加。3种不同浓缩程度的粒径及分布如图2所示,其中位粒径分别为397.3,1 852.1,3 390.5 nm。

图2 不同浓缩程度的硅酸锂溶液的粒径对数正态分布图Fig.2 Logarithmic normal distribution of particle size of lithium silicate solutions with different concentrations

2.3.2 抗压强度

3种不同粒径的硅酸锂溶液对混凝土抗压强度的影响见图3。由图3可知,喷涂硅酸锂溶液后7 d和28 d的混凝土抗压强度均有提升,且喷涂后7 d的强度比喷涂后28 d强度增加明显。PT-0为空白试样,PT-1为喷涂397.3 nm硅酸锂溶液的混凝土,喷涂7 d后强度增加约16%,28 d后强度增加约13%。PT-2为喷涂1 852.1 nm硅酸锂溶液的混凝土,喷涂7 d后强度增加约11%,28 d后强度增加约10%。PT-3为喷涂3 390.5 nm硅酸锂溶液的混凝土,喷涂7 d后强度增加约9%,28 d后强度增加约10%。主要原因可能是硅酸锂溶液胶体粒径越小渗透性越好,可以与混凝土更深处的游离钙发生反应,生成不溶的水化硅酸钙,填充混凝土内部的孔隙,增强了内部密实度,从而提高了抗压强度。随着硅酸锂溶液胶体粒径的增大渗透到混凝土内部参与反应的粒子越少,对强度的提升作用减弱。

图3 不同粒径硅酸锂溶液对混凝土抗压强度的影响Fig.3 Effects of different particle size of lithium silicate solution on compressive strength of concrete

2.3.3 混凝土试块孔隙率与孔径分布

不同粒径硅酸锂溶液对混凝土表面孔隙率和孔径分布的影响测试结果见图4。由图4可知,未喷涂的空白混凝土(PT-0)的总孔隙率为10.6%,由于混凝土中小于20 nm的孔为无害孔,20~50 nm的孔为少害孔,大于50 nm的孔为有害、多害孔[16],可知空白混凝土中多害孔约占68%。喷涂粒径397.3 nm硅酸锂溶液的混凝土(PT-1)总孔隙率降低到7.5%,降低了约30%,其中少害孔降低了约47%,有害、多害孔降低了约27%。喷涂粒径1 852.1 nm 硅酸锂溶液的混凝土(PT-2)总孔隙率降低到7.7%,其中少害孔降低了约20%,有害、多害孔降低了约28%;喷涂粒径3 390.5 nm硅酸锂溶液的混凝土(PT-3)总孔隙率降低到10.0%,对混凝土中孔隙率的降低效果不明显。

图4 不同粒径硅酸锂溶液对混凝土表面孔隙率和孔径分布的影响Fig.4 Effects of lithium silicate solutions with different particle sizes on surface porosity and pore size distribution of concrete

由于制备的硅酸锂溶液黏度低,粒径越小越能迅速渗透到混凝土内部,与混凝土中的氢氧化钙反应生成不溶于水的非晶态水化硅酸钙[17],填充混凝土内部的有害孔隙。因此,喷涂硅酸锂溶液可以降低混凝土总孔隙率,但随着硅酸锂溶液胶体粒径的增大,渗透到混凝土内部参与反应的物质逐渐减少,对混凝土内部的密封程度减弱。

2.3.4 扫描电镜分析

用TM4000对混凝土空白试样和喷涂试样表面和内部3~4 mm处进行扫描电镜分析,结果如图5、图6所示。由图可知,未喷涂硅酸锂溶液的混凝土表面和内部3~4 mm处都呈现出疏松多孔的样子。喷涂397.3 nm硅酸锂溶液时,表面和内部均变得致密,表面致密稍弱且存在裂缝,但内部的致密效果十分显著,内部孔隙大量减少。喷涂1 852.1 nm硅酸锂溶液的混凝土表面比喷涂397.3 nm硅酸锂溶液的混凝土更光滑致密,但其内部致密程度比喷涂397.3 nm硅酸锂溶液的混凝土弱,存在明显的孔隙。喷涂 3 390.5 nm 硅酸锂溶液的混凝土表面和内部的致密程度都是最弱的,其表面部分区域致密,部分区域依然疏松,内部也存在明显的孔隙。

图5 硅酸锂溶液粒径对混凝土表面微观结构的影响Fig.5 Effects of particle size of lithium silicate solution on surface microstructure of concrete

图6 硅酸锂溶液粒径对混凝土内部3~4 mm处微观结构的影响Fig.6 Effects of the particle size of lithium silicate solution on the microstructure of concrete at 3~4 mm inside

硅酸锂溶液的模数大于2 时可以自固化[2,18],能在混凝土表面形成不溶于水的保护膜,但硅酸锂溶液的涂膜性脆[19],因此表面会有微裂缝。其次,硅酸锂水溶液有黏结性,细小的粒子可以渗透到混凝土内部与混凝土中的氢氧化钙等物质反应生成不溶于水的硅酸钙,可以填充混凝土的孔隙,不仅使表面平滑,且能提高涂层的附着力[20]。相同的喷涂工艺,相同的喷涂量,粒径小的硅酸锂溶液可大量渗透到混凝土内部参与反应,其在混凝土表面的成膜效果减弱,光滑度降低。粒径过大,溶液较难渗透到混凝土内部参与反应,且其在混凝土表面的附着力还会降低,易出现涂层脱落,造成成膜不连续、不均匀。经试验,中位粒径为397.3 nm的硅酸锂溶液渗透性最好,能在混凝土内部3~4 mm处产生良好的致密性。

3 结论

(1)硅灰碱溶法制备硅酸锂溶液的最佳工艺参数为:反应温度90 ℃,LiOH质量分数1.5%,液固比14,反应时间2 h。该制备工艺重复性好,无废液生成,可获得模数为3.5、收率大于91%、胶体中位粒径为397.3 nm、黏度为1.25 mPa·s的透明硅酸锂溶液。

(2)该工艺制备的硅酸锂溶液可改善混凝土表层微观结构,且具有密封增强混凝土表面的作用,能使C30混凝土强度提高约13%,表面3~4 mm处的总孔隙率降低约30%,其中少害孔可降低约47%,有害、多害孔可降低约27%。