脱硫塔塔体设计分析

2021-12-16张亚志

摘 要:湿法脱硫系统的最重要非标设备为脱硫塔,脱硫塔的设计分为塔体参数选择及塔内附属设备设计。脱硫塔参数选择和塔内附属设备设计的合理性直接影响SO2的脱除效率和脱硫塔使用寿命,关系到脱硫系统能否长期高效稳定运行。本文在工程实践经验的基础上阐述了湿法脱硫塔各个功能区域的经验参数选择及相应附属的设备基本设计方法,为脱硫塔的设计提供最基本的理论基础。

关键词:脱硫塔;喷淋层;除雾器;防腐

中图分类号:X701 文献标识码:A

1 脱硫塔塔体的组成

湿法脱硫塔主要包括浆液氧化区、SO2脱除区、湿烟气脱水区、净烟气排放区等区域组成[1];主要设备包括:搅拌器、进口非标烟道、喷淋层、除雾器等。脱硫塔塔体除考虑风荷载、雪荷载、地震荷载、浆液冲刷、烟气压力、塔体及其附件自身重量等结构设计参数外,为保证较高的脱硫效率,还应重点考虑塔体高度、塔体直径及相关附属设备等工艺系统设计。本文将对工艺设计参数等做重点阐述。

2 脱硫塔高度设计

脱硫塔塔体高度主要包括浆液池的高度、SO2吸收区的高度及喷淋区的高度、除雾区的高度等部分。

2.1浆液池区域高度计算(h1)

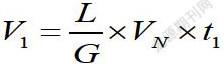

浆液池区域位于塔体底部,浆液池高度计算,取决于浆液池容积和塔径的确定。计算浆液池容积包括的参数为液气比(L/G)(选择具体见本文第4章);所处理烟气的标准状态下的烟气的容积VN;停留时间t1(亚硫酸钙被氧化生成石膏所需时间,为t1=2~6min);一般取值大于4.5min;

浆液池容量及脱硫塔塔径(见本文第3章)确定后就可以计算浆液池区域高度h1。工程经验值,浆液池液面高度一般设计为h1=6m~15m。

2.2浆液面与烟气进口烟道底部距离(h2)

脱硫塔底部浆液液面由于受到搅拌器和鼓入的氧化空气的影响,液面较静止时高度有所提升。烟气进口管道设计时需考虑一定距离,一是避免浆液影响高温烟气进入脱硫塔;二是避免浆液倒灌进口管道。工程实践证明,浆液面与烟气进口烟道底部距离(h2)一般为800mm~1200mm范围为宜。

2.3 进口烟道高度(h3)

脱硫塔烟气进口流速一般取值为12~18m/s,根据烟道设计基本原则,烟道呈矩形,宽度取值较大,高度取值相对较小;在不影响整体结构的情况下,考虑烟道设计的高宽比约为1:2。

2.4 SO2吸收区高度(h4)

喷淋塔SO2吸收区高度设计直接影响脱硫的吸收指标;SO2浓度要达到排放要求,吸收区域必须保证一定的塔体高度。SO2吸收区的传统的高度计算公式为:h=H0×NTU[2],其中H0为传质单元高度,NTU为传质单元数。

按实际经验喷淋层距烟道入口顶端最低高度为为2~4m。

2.5 喷淋区高度(h5)

喷淋层的高度可以根据离心式喷头的喷雾试验确定,在满足压头的情况下,层间距离不影响喷雾效果,一般层间距按1.8~2.5m选取。喷浆层一般设3~5层。顶部喷淋层与除雾器距离应≥1.2 m。

2.6最上层喷淋管与最下层除雾器距离(h6)

考虑烟气上升流速及浆液雾滴颗粒的大小、烟气与浆液的混合等多种因素,最上面的喷淋管与最下面的除雾器间距为2m~3.5m。

2.7除雾区域高度(h7)

为提高除雾效果,脱硫塔内一般设置两层除雾器,甚至更多;每层除雾器上下设置冲洗水管道。以两层除雾器设置为例,最底层除雾器向上的冲水管至最上部向下冲水管总高度约3.4~3.5m。

2.8除雾器最上层距塔顶变径底部距离(h8)

根据工程实践,最上层除雾器距塔顶变径底部的距离应≥1.5m。

按上述经验参数选取相应距离后可初步进行脱硫塔高度设计,并快速确定脱硫塔各组成部分的标高。脱硫塔总高度H=h1+h2+h3+h4+h5+h6+h7+h8。

3 吸收段塔径设计

烟气流速、塔内传质、气液分布及经济性等因素直接决定脱硫塔吸收段塔径的确定;其中最重要的两个因素为通过脱硫塔的烟气量及空塔烟气流速的选择。湿法脱硫空塔气速控制在3.0~3.5 m/s范围内是较合理的,烧结机烟气脱硫塔反应段选取的空塔气速一般取值3.1m/s,空塔流速确定后按下面公式计算吸收段塔径:

4 液气比、钙硫比参数选择

正常情况下石灰石-石膏法脱硫液气比为为≤20L/Nm3;石灰-石膏法脱硫液气比为≤10L/Nm3;钙硫比一般取值1.03~1.05。烟气中SO2浓度、烟气中的粉尘、工艺水的品质、浆液的PH值等因素直接影响液气比、钙硫比的确定,在设计选择时根据待处理的烟气实际情况选择确定。

5 喷淋层的设计

喷淋层系统主要包括喷淋层主管、喷淋层干管、喷淋层支管、喷嘴及支撑梁等;浆液管道设计、喷嘴的选择与布置是喷淋层设计的主要内容。良好的喷淋层设计应满足浆液在喷淋主管及干管及支管内均匀分配。

为了保证较高的脱硫效率,喷淋层一般设置3~6层,每台循环泵对应一层喷淋层;一般设计时备用一层,即可满足环保要求的提高,也可在其他喷淋层检修时使用。

喷淋层区域设置喷淋层支撑主梁与支撑次梁,喷淋层主管道、干管道与支管道布置在支撑梁上,与之固定;为保证进入脱硫塔的烟气与喷淋下来的浆液充分接触,最底部喷淋层与进口烟道上部距离应保持在2m~4m的间距;为避免喷淋时互相干扰,每层喷淋层之间应保持1.5~2.5m的距离;除雾器下部设置向上的冲洗水系统,因此,最上部的喷淋层与除塵器应保持2~3.5m距离。

喷淋层的干管沿喷淋主管对称布置,组成由主、干、分支管网系统,使浆液均匀分布在脱硫塔内,要保证较高的喷淋覆盖率,一般覆盖率应大于200%。喷淋管为避免酸性气体的腐蚀,材质选用玻璃钢材料,系统分段制作,采用缠绕或粘接的连接工艺。

喷嘴选择空心锥切线型喷嘴,根据压力、流量、喷射角度及喷淋覆盖率对喷嘴进行选择。喷嘴与喷淋支管道采用玻璃布缠绕固定,喷嘴与管路连接支管的长度一般为20cm,采用承插连接方式避免堵塞现象的发生。

喷嘴的雾化颗粒直径一般在2500~3000μm之间,低于500μm直径的液不能超过5%,此种粒径的雾滴的选择可以最大程度地减少上升烟气夹带雾滴,气液表面积大幅提高,能够保证二氧化硫的吸收效率。塔壁附近选用90°角的蜗壳螺旋喷嘴,避免冲刷塔壁;其余部分选用120°角的空心锥切线型喷嘴。

6 除雾器设计

6.1除雾器组成及材质

除雾器系统主要部件为除雾器的本体、支撑梁、支撑架、冲洗水管道、喷嘴、及相关密封、连接、固定等附属构件组成。

除雾器的主要材质为聚丙烯PP、玻璃钢FRP、不锈钢(如316L等)材料;由于不锈钢虽综合性能良好,但价格昂贵,而湿法脱硫系统运行温度一般在80℃左右,在此温度区间,有良好的耐酸性能的PP材质除雾器可完全适用,且价格便宜,因此得到广泛应用。由于PP材质的除雾器耐温性差、强度较低,通常情况下,PP材料的除雾器的强度为30MPa,仅为玻璃钢的20%;且随着温度的升高,强度快速下降。因此,脱硫系统在启动使用前,为保护除雾器不受高温烟气的侵害,必须先启动循环泵,喷淋浆液,降低塔内上升烟气的温度,从而延长PP材质除雾器的使用寿命。

6.2除雾原理

经喷淋脱硫后含有大量含水雾烟气以一定速度流经除雾器,由于气体的惯性撞击作用,烟气中的雾滴直接撞击除雾器波形板而被收集,当液滴收集的小液滴汇集成大液滴,且自身重力大于烟气上升而产生的上升力和液滴表面张力的合力时,汇聚而成的液滴便从波形板表面滑落而被去除。

除雾器波形板采用多折向结构,大大增加了烟气中雾滴被捕集的概率,在上一个转弯处未被收集的雾滴,再经过下一个转弯处会与波形板再次碰撞而被收集,这样多折向结构的除雾器反复聚集雾滴,大大提高了雾滴的去除效率。

湿烟气经除雾器后,烟气中夹带的液滴分离出来,越聚越多,慢慢汇集形成水流,在重力的作用下,流入至浆液池,气液分离达标后的烟气直接排放或进入后续处理单元。

6.3除雾器的设置

湿法脱硫系统除雾器分为平板型和屋脊型两种,一般直径≥10m的大型脱硫塔选用屋脊型除尘器,直径小于10m脱硫塔选用平板型除雾器。脱硫塔喷淋层上部设置除雾器的支撑梁,将除雾器布置在支撑梁上。

脱硫塔内设置两级平板型除雾器,其除雾器叶片间距选20~40mm为宜。除雾器设计时,两层除雾器要求阻力小于200Pa,通过除雾器的湿烟气水的质量浓度必须低于75mg/m3。

6.4除雾器冲洗水系统

为保证湿法脱硫塔除雾器系统能够长时间连续稳定运行,不堵塞、不结垢,必须在除雾器上下设置冲洗水系统;除雾器冲洗水系统包括冲洗水管道、管道支架、喷嘴及固定、密封等连接件。设置冲洗水系统一是保证除雾器本身的冲洗,保证除雾器叶片间干净,不结垢;二是脱硫塔补给工业新水,维持脱硫塔的正常运行的水平衡。

除雾器冲洗水系统的冲洗方式有两种,一是瞬间大流量冲洗;二是长时间小流量冲洗。选择冲洗方式可根据运行工况进行,当烟气量突然变大,或SO2浓度突然提高,导致除雾器阻力瞬间变大时,选择第一种冲洗方式;当低负荷或无负荷运行时,选择第二中冲洗方式。

除尘器冲洗水的压力在不同位置是不相同的,靠近喷淋层的第一级除雾器,冲洗水压比第二级除雾器冲洗水压力高;正对气流方向的除雾器断面冲洗水压力高于背对气流方向除霧器断面冲洗水压力;正对气流方向水压应控制在2.5×l05Pa以内,背对气流方向的冲洗水压应>1.0×105Pa即可。

除雾器断面上瞬时冲洗耗水量一般情况下约为1~4m3/h,一般冲洗覆盖率选在100%~300%之间。

确定冲洗覆盖率后可以计算除雾器冲洗水系统所需的喷嘴数量。

冲洗面选择、冲洗水压力、冲洗强度、喷嘴角度、冲洗频率、冲洗水水质等因素在设计除雾器冲洗系统也必须考虑。

冲洗水系统的补充水量可以通过冲洗次数、冲洗顺序及冲洗间隔来调整;冲洗频率在满足自身冲洗要求外还取决于脱硫塔每小时水量的蒸发;当脱硫塔内水位较低时,不能满足脱硫系统的运行要求时,启动冲洗程序,对脱硫塔进行补水,保证脱硫塔的正常运行。

为快速降低除雾器叶片上聚集浆液的饱和度,避免除雾器叶片间结垢,除雾器冲洗水要尽可能采用工艺新水。

7 烟气入口烟道的设计

脱硫烟气在塔内分布的均匀性直接受脱硫塔入口烟道布置的影响,且可直接影响脱硫效率。高温烟气由烟道入口进入脱硫塔,干湿交界面存在于气液接触处,此处浆液容易干燥结垢,影响塔内气流均布和脱硫塔的稳定运行。为避免上述问题的产生,在烟道入口上方及两侧设计挡水板,防止下落的浆液进入烟道内。在浆液下落时,设计在上面挡水板形成的水帘,有利于烟气与浆液的充分混合和气流均布,两侧挡水板可防止产生背压将浆液吸入烟道内。

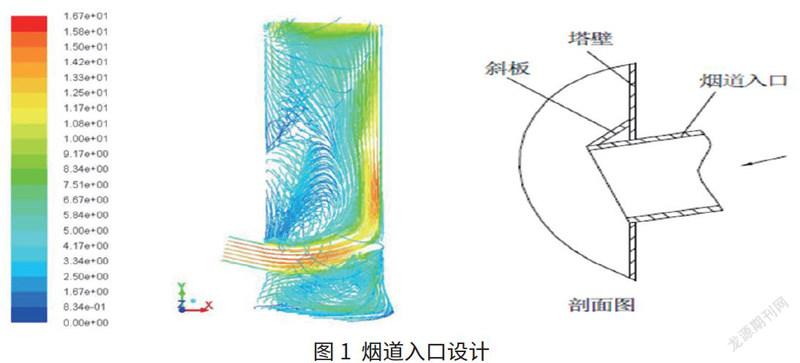

进口烟道一般按图1方法设计:

(1)烟道斜向下进气,倾斜角为一般为15°,可降低压损,削弱塔内回流旋涡,防止浆液倒流,延长气液接触时间,如图1所示。

(2)在脱硫塔烟道入口处增设导流板,减小压力损失同时提高气流分布的均匀性。

8管口的设置

脱硫塔塔体管口主要包括工艺所需求的相关管口、检修时使用的人孔、相关仪表设备安装孔等。具体如下:

喷淋浆液管道安装孔,每层至少设置1个;除雾器安装孔,每层除雾器至少设置1个;脱硫塔底部清渣孔,至少设置1个;烟气入口烟道检修孔,至少设置1个;循环泵浆液管道入口,数量与喷淋层数量对应;液位计接口,一般为2~3个,石膏浆液排出口2个;排污口1个;溢流口1个;滤液返回口1个;事故池浆液返回口1个;地坑浆液返回口1个;测搅拌接口2~6个;测搅拌冲洗管口2~6个;氧化风接口2~6个,差压计接口2~4个;且应留有备用孔。为方便脱硫塔清理、维护、检修,有特殊要求在脱硫塔上相应位置还可以设置人孔、检修孔等。

9 浆液池区域相关附属设备基本设计

9.1 氧化空气管道

浆液吸收SO2后的落入浆池中,浆液池中存在大量Ca(HSO3)2 和CaSO3,浆液池中须通入大量空气,通过氧化的作用,使化学性质不稳定的硫酸氢钙和亚硫酸钙结晶生成稳定的石膏CaSO4·2H2O。

氧化空气管道在浆液池中安装方式如下:

插入管道式、喷雾式、机械搅拌管式、螺旋搅拌机直入管式、螺旋搅拌机插入管式等。但目前通常以管道插入式为主。

根据单位时间要氧化的Ca(HSO3)2和CaSO3计算理论需氧量。根据经验鼓入的空气中只有10%的氧气参与氧化反应,计算实际需要空气量,并根据曝气压力选取合适的氧化风机。

搅拌器与氧化空气管道配合使用,氧化空气喷入浆液池时会有振动现象产生,因此,氧化空气管道须设置支承并与塔壁固定。一般氧化空气管道插入浆液池浆液面下4m左右为宜。

9.2 浆液搅拌设备

由于浆液在浆液池中处于旋流状态,才能保证浆液与空气中的氧气充分接触提高氧化效率,还能使浆液中固体颗粒不会沉淀而结垢;因此,必须设置搅拌器,一般选择三叶推进式水平搅拌器。

搅拌器设置高度及安装角度要求较高,据设备厂安装资料,底部设置一层时,搅拌器安装高度为距脱硫塔底板1.5~2.0m左右,搅拌器中心轴须下倾10°,与中心径向偏差5°~6°之间。

10 防腐设计

脱硫塔塔体工况条件苛刻,承受着化学、温度、湿度的腐蚀和烟尘、浆液的冲刷、磨损等。为保证脱硫塔正常使用寿命,必须对脱硫塔塔壁及内壁支撑梁等附属部件进行防腐。国内湿法脱硫塔一般采用玻璃鳞片、衬橡胶、镍基合金为基础的衬里等防腐方法。

由于玻璃鳞片(乙烯酯树脂)具有良好结合的机械性能和防渗透性,即使在180℃条件下,短时间里仍具有良好的化学稳定性和防渗透性,且施工维修方便,因此,脱硫塔一般采用玻璃鳞片防腐。脱硫塔内侧壁各区域的防腐要求如下:

10.1浆液池区域

由于浆液搅拌器和氧化空气管道均设置在浆液池区域,因此,浆液池区域会发生较强烈氧化反应和机械搅拌作用;池内浆液的pH值保持在5左右,温度为40~50℃左右;此区域承受着强酸腐蚀、浆液磨蚀等。因此,玻璃鳞片防腐层厚度须为3.5~4.0mm左右。

10.2喷淋层区域

喷淋区域主要承受浆液对塔壁内侧的冲刷磨蚀和腐蚀。为了提高喷淋层区域抗浆液冲刷的能力,塔壁内侧受冲刷部位除进行玻璃鳞片的常规防腐外还应加覆含有0.4mm玻璃短纤维的玻璃鳞片做增强处理,增强后防腐层总厚度须在4mm以上。

10.3除雾器区域

到达除雾器区域的烟气在经过喷淋层后,已除去99%左右的SO2,烟气温度降为45℃~70℃左右,但烟气中仍含有大量水分和浆液的液滴,除雾器区域承受着较低浓度SO2的腐蚀和气流冲刷。因此,该区域的塔體防腐不需特别加强,塔壁涂2mm厚玻璃鳞片即可。

10.4烟气进口区

进口烟道内侧烟温较高,此区域一般内衬2mm厚的316L不锈钢薄板。

11 结论及建议

本文为脱硫塔设计经验总结,为脱硫塔的塔体设计提供最基本理论基础。希望通过工程实践,不断的总结,不断的完善,能够设计出适合我国冶金行业效率更高、寿命更长、更合理的脱硫塔塔体系统。

参考文献

[1]石灰石/石灰-石膏湿法脱硫烟气脱硫工程通用技术规范[S].中华人民共和国国家环境保护标准(HJ179-2018),2018.

[2]韩香玉.石灰石/石灰-石膏湿法脱硫塔的设计研究[M].北京:华北电力大学,2006.

收稿日期:2021-08-03

作者简介:张亚志(1981—),男,辽宁阜新人,本科,高级工程师,研究方向:烟气脱硫超净化处理。