机械顶管在电力通道中的应用

——以成都某地铁外电通道为例

2021-12-16张果

张 果

(成都市市政工程设计研究院,四川 成都 610011)

0 引言

顶管施工是修建地下管道的一种重要的非开挖施工工法。它是在施工过程中用顶管机或者工具管在地下掘进,并借助工作坑中千斤顶的推力,把顶管机或者工具管和其后管节,一节节的从工作坑将管道推至接收坑完成管道施工。顶管技术减少对公共交通、城市市容市貌、市貌出行,提高社会综合效益。随着城市化的进程,顶管已成为城市市政建设一种重要的手段[1]。

改革开放前顶管技术在北京上海的一线城市进行了实践推广,随着改革开放的大浪潮全国各大城市争先引进顶管技术。成都作为西南中心城市,一直以来由于砂卵石地层中机械顶管的土压平衡不易满足,减租措施复杂,综合单价较高,机械顶管推动较缓慢。

随着科技发展和综合国力的提升,我国顶管机从单一引进国外技术,发展到充分吸收消化顶管机技术并结合中国实践进行改进创新,形成了各种口径的泥水平衡系列顶管机,同时上海市政二公司自主研发土压平衡顶管机,并一直引领土压平衡顶管机的发展。

成都作为西南中心城市,近年来随着地铁等重大市政工程建设蓬勃开展,对非开挖技术需求持续增加。但一直以来由于成都砂卵石地层中的掌子面不易稳定,减租措施复杂,综合单价较高,机械顶管推动较缓慢。

从顶进过程中,掌子面的稳定方式,顶管机分为三大类。气压平衡顶管机、泥水平衡顶管机和土压平衡顶管机。

气压平衡顶管机主要用于人工顶管或者半机械式顶管中。它是通过压缩空气,保证掌子面有一定的空气压力用以疏干掌子面中的地下水,并适当保持掌子面的稳定。

泥水平衡顶管机主要通过不同比重的触变泥浆来平衡掌子面的土体及水压力,以维持掌子面稳定。一般适用于覆土深度大于1.5 倍外径且透水系数不太大的砂质土和黏土,当采用浓泥浆时可用于砂卵石土层。

土压平衡顶管机主要主要通过土压仓内的压力和螺旋运输机的排土来平衡土压力和水压力。土压平衡具有排出泥土不需要进行二次处理、适用土质范围广和不需要采用其他辅助手段等特点。在极端情况下可用于不小于0.8 倍外径的浅覆土中。

1 工程概况

本外电通道是连接220 kV 变电站至地铁线路的主所,总长度约为4.6 km。考虑到该通道经过区域已开发形成,不具备大开挖条件,同时线路经过既有铁路、高速公路及河道等,故采用顶管施工工法。采用顶管管径为d=1.8 m,内敷设4 回电缆。该段顶管的技术指标如下所示。

(1)土建规模:d=1.8 m 顶管通道。

(2)输电等级:110 kV/220 kV;接地系统:TN-S;接地电阻不大于1Ω。

(3)结构安全等级为一级,设计使用年限为100 a。结构重要性系数为1.1。

(4)结构主要受力构件耐火等级为一级。结构防水等级为二级。

(5)混凝土结构环境类别及作用等级:二级a 类。

(6)结构荷载:土压力、水压力、地震力、覆土重量及结构自重,地基土承载力特征值不小于220 kPa。

(7)裂缝控制等级:三级;裂缝控制值:0.2 mm 且不得贯通。

(8)结构抗浮:设计抗浮水位按地面下1 米考虑。在不考虑侧壁摩阻力时,其抗浮安全系数不得小于1.05,在计及侧壁摩阻力时,其抗浮安全系数不得小于1.15。经计算,结构满足抗浮要求。

(9)结构抗震设防烈度为7 度,设计基本地震加速度值为0.10 g,反应谱特征周期为0.45 s。地震分组为第三组。结构抗震设防分类为乙类。抗震等级为三级。

(10)场地属Ⅱ类建筑场地。

2 顶管管道结构设计

由于顶管受顶管工艺、顶管材质等因素影响,顶管设计差别很大。为确保安全,提出顶管设计相关参数如下。

2.1 顶管管材

本工程所用顶管管材应根据国标《混凝土和钢筋混凝土排水管(GB/T 11836—2009)》及管道覆土厚度向具有相应资质的管材生产厂家定制。生产厂家应根据国标《给水排水管道结构设计规范(GB 50332—2002)》计算确定管道厚度、配筋量等。管材制造公差等检验指标按《混凝土和钢筋混凝土排水管(GB/T 11836—2009)》规定控制。钢筋混凝土管道管材混凝土强度为C 60,P8 防水混凝土,管节长度2.5 m。

顶管预制时,应同步预埋管道防水层并预埋承重地锚、预埋钢槽、预埋铁、预埋螺纹套管等预埋件。

2.2 管道最大顶力

DN 1800 钢承口钢筋混凝土管计算允许最大顶力10 115 kN。

3 顶管工法选择

3.1 顶管管材

本工程线路需多次穿越现状铁路、高速公路、城市主干道,对地面沉降要求高。故采用机械顶管施工工艺。

根据地勘报告,顶管管道基本位于中密卵石层。由于中密卵石层土体渗透系数较大,普通泥水式顶管机不适用于卵石层顶管。为保证施工安全,顶进管道施工精度,尽量减少对周边土体的扰动,减少地面沉降。顶管机采用具有泥水平衡功能的浓泥水式顶管机,相对于普通的泥水式顶管机进、排水的泥水相对密度,浓泥水式顶管机的进、排水的泥水相对密度在1.4~2.2 之间。为保证顶进管道中的安全,具体措施如下:

(1)顶进过程中加密地表沉降监测。

(2)平整场地顶进路线不得有堆载,同时避免顶部车辆荷载施加,并制定应急预案。

(3)顶管施工期间对路面交通临时管理,避免顶部车辆荷载施加,同时在顶管管位路面铺设1 cm 厚钢板,扩散荷载。

3.2 减阻措施

为降低管道顶进过程中的管壁摩阻力,应采用触变泥浆技术。由于本工程顶进管道处于砂卵石层,渗透系数较大,触变泥浆采用高分子化学泥浆,管道注浆孔纵向间距为2~4 节管道,每组压浆孔在同一横截面上设3 个,管底不设注浆孔。主注浆孔应与管道顶进同步注浆,先注浆后顶进。

3.3 减少地面沉降的措施

顶管施工时应减少减阻泥浆套的厚度,不可采用大角度纠偏,应严格控制出泥量,不可超量出泥。

顶管实施前,根据土层局部采用注浆措施,道路地表注浆应避让现状管线。同时,应建立地面沉降观察点,顶进过程中需实时监测道路沉降,严格控制地面沉降。待顶管实施完成后,顶管管外侧与土体的空隙部分必须采用水泥砂浆置换最后一道触变泥浆,保证顶管所在地面不出现沉降。

4 管道接头及防水

4.1 管道接头

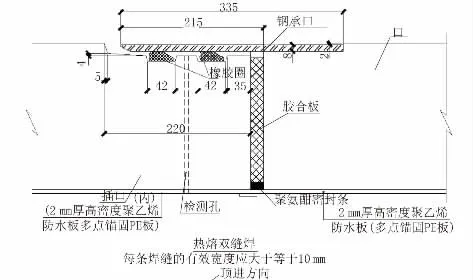

顶管管道接头采用钢承口接头。接口密封胶圈采用2 条楔形橡胶圈,橡胶圈采用滑动橡胶圈,胶圈材质为三元乙丙橡胶,接口处衬垫材料采用胶合板见图1。承口钢板材料为Q 235B 钢材,承口钢板外表面应采用厚浆型环氧煤沥青防腐(一底两面),管材钢承口位置应设置聚遇水膨胀条和聚氨酯密封膏,为固定遇水膨胀橡胶条,点焊2 根φ6 定位筋,定位筋沿圆周整圈设置。

图1 顶管管道接头大样图(单位:mm)

每个管道接头需进行密封检测试验,承插口抗渗需满足密封试验压力要求(试验水头取管道底埋深再加2 m 水头高度,且不小于0.1 MPa)。加压至设计压力时,持压5 min,检查试验情况,两侧均没有出现渗水现象,则水压试验合格。检测孔宜采用设有内螺纹的预埋孔成孔,在安装检测完毕后用匹配的螺母封堵,可作为后期补漏的注浆孔,预埋管及螺母的材料应满足耐久性要求。

4.2 管道防水

顶管管道内部采用2 mm 厚高密度聚乙烯防水板(多点锚固PE 板)作为内防水层,其主要性能指标:断裂拉伸强度不小于16 MPa;断裂延伸率不小于550%;不透水性,120 min 不小于0.3 MPa;低温弯折性:-35℃无裂纹;热处理尺寸变化率不大于2.0%;锚固体高度19 mm;锚固体拔出强度不小于600 N;燃烧性能等级应达到B 1 难燃等级。该防水层与管道一起预制。

管道接缝处采用闭合的钢套管双胶圈遇水膨胀橡胶+热熔满焊多点锚固PE 板。

5 结语

随着成都轨道交通的大规模发展,地铁主所与外部电源点间大部分位于城市建成区。采用顶管等非开挖修建方式将大大减少对环境及城市交通的影响。本文以以成都某地铁外电通道为例,重点探讨了管道结构设计、顶管工艺选择、管道接头形式及防水等内容。为今后顶管技术在电力通道中的应用提供参考。