富水地层下外置乌龟壳式土压平衡盾构无障碍始发技术研究

2021-12-16何邦亮陈华军

李 路,徐 韬,何邦亮,陈华军

(中铁上海工程局城轨分公司,上海市 201900)

0 引言

目前,盾构法在城市地铁隧道的修建方法中,以施工安全性高、对地下管线及地面建(构)筑物的影响较小、不影响地面交通与河道通航、不受气候条件的影响等特点得到广泛应用。

地铁车站或盾构井的围护结构一般采用钢筋混凝土结构,常规的盾构法隧道始发前需要人工拆除盾构端头井围护结构,破除过程中可能发生涌水、涌砂分析。洞门出部分钢筋采用玻璃纤维筋替代后,利用全钢套筒密闭始发技术后,可使盾构机直接进行磨桩推进,有效地消除这个过程极易发生的涌砂、涌水等风险,减少对周围环境的影响,提高了盾构始发过程中安全保障。

在研究常规土压平衡盾构始发的基础上,进一步钻研洞门切削、外置注浆管路穿越地墙、钢套筒密闭始发后,在福州地铁5 号线1 标4 工区实施了富水地层下外置乌龟壳式常规土压平衡盾构无障碍始发技术,保障盾构始发的安全性。

1 工程概况

福州地铁5 号线金华路站为地下三层岛式车站,与2 号线换乘,采用明挖法施工。

盾构井设置在车站北端头,围护结构为1 m 厚地墙,采用水下C 35 混凝土。端头处盾构隧道埋深约16.9~23.1 m,地层为(含泥)粗中砂,属强透水层,水量充沛,水位受闽江涨幅影响,稳定水位在隧顶上方16.5 m 处,隧顶水压力约0.17 MPa,车站区域地下水详细情况见表1。

表1 车站区域内地下水情况

2 盾构始发辅助措施

2.1 玻璃纤维筋地墙的使用

2.1.1 玻璃纤维筋地墙的优势

通过抗拉和抗拔试验数据,对钢筋与玻璃纤维筋的主要性能进行比较,特性如下:(1)钢筋与混凝土的锚固力较高;(2)钢筋的横向抗剪性能较强;(3)玻璃纤维筋的轴向抗拉强度较高。针对玻璃纤维筋的特性,对洞门处的墙体进行局部弱化[1]。

为了规避洞门人工破除,使软土盾构刀盘能够直接切削车站围护结构,为在洞门范围内的地墙的背土侧使用钢筋,迎土侧使用玻璃纤维筋进行结构弱化。这样即消除了洞门涌水、涌砂等高发风险,也降低了对周围环境的影响,提高盾构始发的安全性。

2.1.2 玻璃纤维筋地墙的设置

洞门及洞门上下1.2 m 范围内设置玻璃纤维筋,钢筋与玻璃纤维筋纵向搭接2 m,采用U 形螺栓纵向紧固连接,洞门处地墙采用7.5 m 宽墙幅确保大于洞门直径。

2.2 钢套筒始发技术

洞门处局部采用玻璃纤维筋地墙弱化后,盾构机可直接穿越,但由于墙外高达20 m 的孔隙潜水压力,为此增加全钢套筒密闭始发技术保障盾构安全始发。

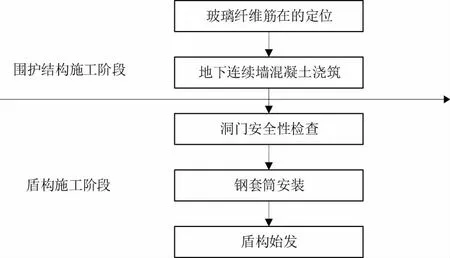

钢套筒是一端开口的筒状钢结构,其主要由筒体、后钢环、过渡环组成,比盾构机略大,使用常规反力架做反力体系,见图1。

图1 钢套筒始发技术示意图

钢套筒拼装完成形成密闭空间后,通过上部下料口中填充混合料并利用盾构机气体保压系统施加略大于外部的水土压力,从而实现钢套筒内部与掘进地层的内外水土压力平衡。盾构在钢套筒内正常掘进,有效的避免了涌砂、涌水风险的发生,降低了对周围环境的影响,保障盾构始发安全[2]。

3 施工技术

3.1 工艺流程

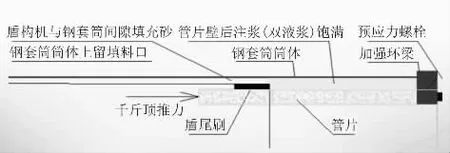

无障碍始发施工工艺流程见图2。

图2 施工工艺流程图

3.2 玻璃纤维筋的定位

(1)在钢筋绑扎时时,在画出玻璃纤维筋搭接及安装位置标线,尤其是要标出洞门位置,确保玻璃纤维筋的定位精确;

(2)根据玻璃纤维筋地墙配筋图,结合成槽过程中测量的误差,计算玻璃纤维筋的安装位置,确保钢筋不得侵入洞门。

3.2.1 混凝土灌注

(1)安装导管前进行水密承压和气密性检测,确认导管密封性。导管内部放置隔水塞,底部与孔底距离约600 mm 左右,确保初灌成功率。

(2)混凝土灌注前要在现场测试混凝土坍落度,坍落度不满足要求时须废弃。

(3)灌注前再次检查孔底沉渣,确保沉渣厚度满足设计规范要求。

(4)清底后立即进行混凝土灌注,混凝土初灌量应进行计算,确保导管埋深大于1 m。

(5)由于玻璃纤维筋较轻,在钢筋笼上浮几率较大,应采取以下措施:灌注前,确保清孔质量要满足要求;灌注中,间断时间不超过15 min,总停止时间不得超过混凝土初凝时间;灌注时导管要及时上提与拆管,埋深不超过4 m。

3.2.2 洞门安全性检查

(1)钢套筒安装前对洞门内层钢筋进行凿除,凿除厚度约10 cm,完成后安装“防栽头装置”,再对检查洞门钢环内有无凸起部分,避免剐蹭盾构机;

(2)始发端头釆用旋喷桩+搅拌桩的方式进行加固,在始发前要进行地面抽芯然后再进行洞门水平抽芯检查,检查合格后进行钢套筒安装。

3.3 全钢套筒密闭始发体系

(1)安装钢套筒和反力架

a.首先在端头井内确定出盾构始发中心线,在按放样的位置安装钢套筒;

b.其次进行下半部分钢套筒安装,第一节定位最为关键,后续的筒体对齐螺栓孔为即可,节段之间粘贴环向橡胶密封垫,下半部分整体安装完成后再次核对中心线,确定无误后将洞门钢环与下半部分钢套筒焊接;

c.反力架的水平位置和标高根据钢套筒长度、洞门标高等确定,与常规反力架安装方式一致。

(2)在钢套筒底部盾构机钢轨支座之间铺砂,并超出支座15 mm 左右,之后在筒内安装盾构机主体。同时利用盾构机自重压实砂层,使其能够提供一定的摩擦力,用以辅助抵抗盾构机扭转。

(3)盾构机主体组装完毕后,进行钢套筒上本部分安装。然后,检查钢套筒与洞门钢环之间的焊接质量和各部件的栓接质量,若发现有隐患,要及时有效处理。

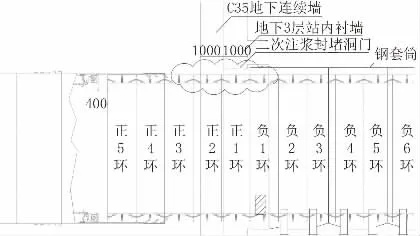

(4)负环拼装及钢套筒尾部封闭

钢套筒与反力系统安装验收完成后,见图3,进行负9~负6 环拼装。此时可以通过钢套筒上部下料口对钢套筒与盾构的之间进行填充,同时盾构机在钢套筒内前移时须加大盾尾油脂的注入量,确保钢套筒尾部的密封,必要时采用外部设备压入[3]。

图3 全钢套筒密闭检测阶段(单位:mm)

(5)全钢套筒耐压检测

完成钢套筒尾部密封后,通过钢套筒上部阀门进行加水至溢出,利用盾构机自带的气体保压系统对钢套筒进行加压,加压过程中,并仔细检查钢套筒周边有无漏渗水现象,并进行位移监测。出现渗漏、位移过大或应变超标现象,须立即停止加压,进行卸压、采取封堵后继续试验,直至满足加压泄压的时间要求为止。

(6)切削地下连续墙

全钢套筒密闭检测符合要求后开始穿越高强度地下连续墙,完成地下连续墙切削后,正常掘进与拼装,在正5 环拼装完成后,对洞门封闭,之后为正常掘进阶段,见图4、图5。

图4 钢套筒后端密封方式

图5 钢套筒密闭始发(单位:mm)

4 施工关键技术

4.1 常规土压刀盘全轨迹重型撕裂刀配置

在项目工作组的大量调研与研究下,召开多次技术交流会,最终选择对既有刀盘进行改造。原薄弱的撕裂刀全部更换为重型撕裂刀,并分两种刀高,轨迹间距60 mm,同轨迹两把,全盘负责钢筋混凝土地下连续墙切削,刮刀不参与混凝土切削工作,见图6。

图6 常规土压刀盘全轨迹重型撕裂刀轨迹图

4.2 外置式注浆管路针对性设计

针对外置注浆管设置了保护刀,并进行了保护刀切削混凝土的试验,仅需3t的力道即可切削C 60混凝土试块,完全满足本区间水下C 35 地下连续墙的切削(实际强度42 MPa)。同时刀盘开挖直径略大于盾体外径40 mm,也为外置注浆管保护刀切削混凝土地墙创造了临空面,图7 为外置注浆管路保护刀切削试验照片。

图7 外置注浆管保护刀切削试验

5 应用效果评价

5.1 端头周边环境沉降监测

始发前一个月对端头盾构区间影响范围内布设监测点,定期监控沉降变化。除盾构机在连通土体后,未在第一时间针对调整针对砂层的掘进参数,引起螺旋机喷涌,造成了一定的土体损失,导致的地表沉隆-5.1 mm,在后续的施工过程中地表沉隆控制良好,沉降曲线见图8。

图8 百环累计沉隆值变化曲线

5.2 钢套筒与反力系统位移

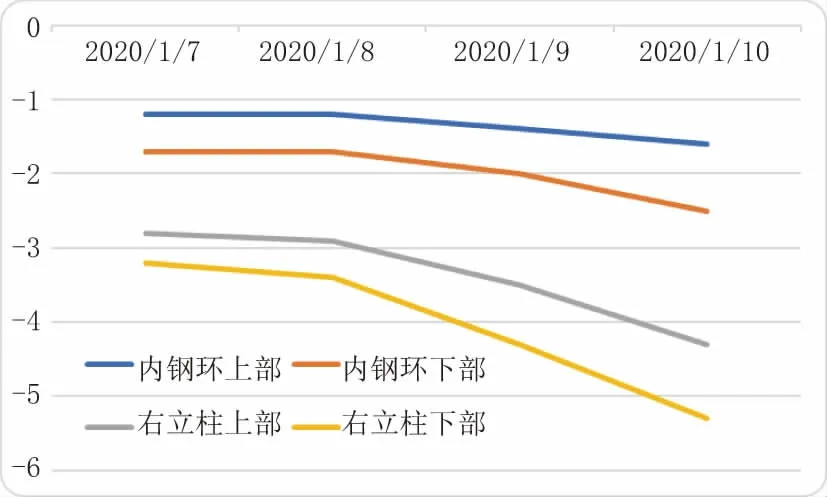

为了监测钢套筒与反力系统结构变形情况,分别在钢套筒前段上、左右两侧设置百分表,内钢环、反力架立柱上下设置全站仪监测点,始发过程监测曲线见图9、图10。

图9 钢套筒前段累计位移变化曲线(单位:mm)

图10 钢套筒内钢环及反力架累计位移变化曲线(单位:mm)

始发过程中,钢套筒主体与外钢环基本未发生位移,内钢环和反力架存在微小位移,结构变形满足要求。

6 结论

以福州地铁5 号线1 标4 工区金华路站~金山站盾构工程应用情况为例,得出以下结论:

(1)常规软土盾构刀盘在不改造主体结构的情况下可以配备全轨迹重型撕裂刀,且完全可以切削水下C 35 高强度地下连续墙。在配备针对性设计的外置注浆管保护刀后可以做到不用扩大开挖尺寸,从而做到安全顺利的切削并通过地下连续墙。

(2)钢套筒始发技术,实质上是为盾构创建了一个类似于掘进地层中的自然施工环境,使盾构在相同的施工环境下进入地层掘进,大幅降低了盾构始发的危险性。

(3)全钢套筒密闭始发的施工风险在盾构穿越地连墙后的瞬间,从模拟环境进入富水砂层环境后,外界的水土压力接入钢套筒及穿越地连墙后工况的变化,因此盾构在穿越地连墙后需要及时调整好施工参数。

(4)钢套筒前端的密封已有高效的保障措施,后端内外钢环之间的环形密封需要格外重视,安装后应通过耐压试验检测密闭性。

通过改进的无障碍始发技术,在承压富水地质条件下,成功地完成了富水地层下外置乌龟壳式常规土压平衡盾构无障碍始发。相较与常规盾构始发技术,提高了安全保障,加快了施工进度,是值得大力提倡的方法。