生物质油和蜡油在FCC装置共炼过程的碳排放分析和对比

2021-12-16张静瑜雷晴宇王玉琪

张静瑜,雷晴宇,张 帅,吴 乐,丁 鑫,王玉琪,郑 岚

西北大学化工学院,陕西 西安 710069

随着社会现代化发展进程不断向前,化石能源短缺、温室效应等问题越来越严重。为了确保社会可持续发展,开发CO2排放量少的可再生燃料势在必行[1]。生物质作为唯一的含碳可再生能源,能够转化为气体、液体和固体产品,而且从生物质中获得的生物燃料可以部分替代化石燃料[2],有效解决资源短缺和环境污染问题,因此发展生物质燃料逐渐引起了人们的关注[3]。

由于生物质价格相比原油更高且生物炼厂需要大量的投资费用[4],则生物汽油和生物柴油比石油基汽柴油的价格高,而且生物柴油和生物汽油只含有部分柴油和汽油的馏分,需要进一步的调和工艺,因此在满足国家生物质燃料标准的同时显著降低两种生物质燃料的生产成本仍是目前的研究热点[5-6]。

一般,生物质油和蜡油(VGO)可在流化催化裂化(FCC)装置中共炼生产含有生物碳的柴油和汽油。该过程利用炼油厂现有基础设施可以大大降低生物炼厂的投资费用,利用现有的调和工艺可以节省生物燃料调和所产生的运输成本,而且炼油厂成熟的燃料分销系统可以有效地用于共炼产品的分销,因此生物质油与蜡油共炼是降低生物燃料生产成本的有效途径之一[7]。生物质油常见的制备技术有快速热解和催化热解,而研究发现两种生物质油均可与蜡油共炼。Pinho等[8]将快速热解油和蜡油直接在FCC装置中共炼,为了降低焦炭产量,质量混合比例要小于20%。Huynh等[9]研究了20%(质量分数)加氢脱氧(HDO)生物质油和80%(质量分数)蜡油在FCC装置中共炼,发现汽油和柴油的收率和纯蜡油裂化相似。

由于快速热解生物质油含氧量较高和热值较低,需要经过加氢处理(HDT)后才能与蜡油共炼以保证催化汽油和催化柴油的收率。而催化热解生物质油的热值较高,氧和水含量较低,可以直接和蜡油在FCC装置中共炼。Wang等[10]将10%(质量分数)催化热解油和90%(质量分数)蜡油在FCC中共炼,发现加入催化热解油并没有影响柴油和汽油的产率,根据14C分析结果可知汽油产品中含有超过7%的可再生碳。Lindfors等[11]分析了快速热解油、加氢脱氧后的快速热解油以及催化热解油分别与蜡油在FCC装置中共炼过程的差异。结果表明:如果生物质油比例超过20%(质量分数),焦炭产量便会增加,快速热解生物质油共炼的液体燃料收率最低;如果使用HDO生物质油或催化热解生物质油和蜡油共炼,汽油产量和纯蜡油过程相近。综上可知,如果催化热解生物质油占比低于20%(质量分数),便可以直接与蜡油进行共炼[12]。

共炼技术的关键优势是通过向化石燃料炼厂引入可再生能源来降低环境污染,而且Wu等[13]对生物质油和蜡油在FCC装置中共炼的技术经济分析表明,共炼产生的汽油价格较低,引起人们更多的关注[14]。然而,共炼过程中的CO2排放情况并不清楚,尤其是在“碳达峰和碳中和”大背景下,需要阐明该过程及生产单位质量汽油时的CO2排放量。本研究将以10%(质量分数)生物质油和90%(质量分数)蜡油在生产能力为1.2×106t/a的FCC装置中的共炼过程为例,从整个共炼过程和生产单位质量汽油两个不同的方面分析对比快速热解、催化热解和纯蜡油这三种情景下的CO2排放量。

1 共炼工艺介绍

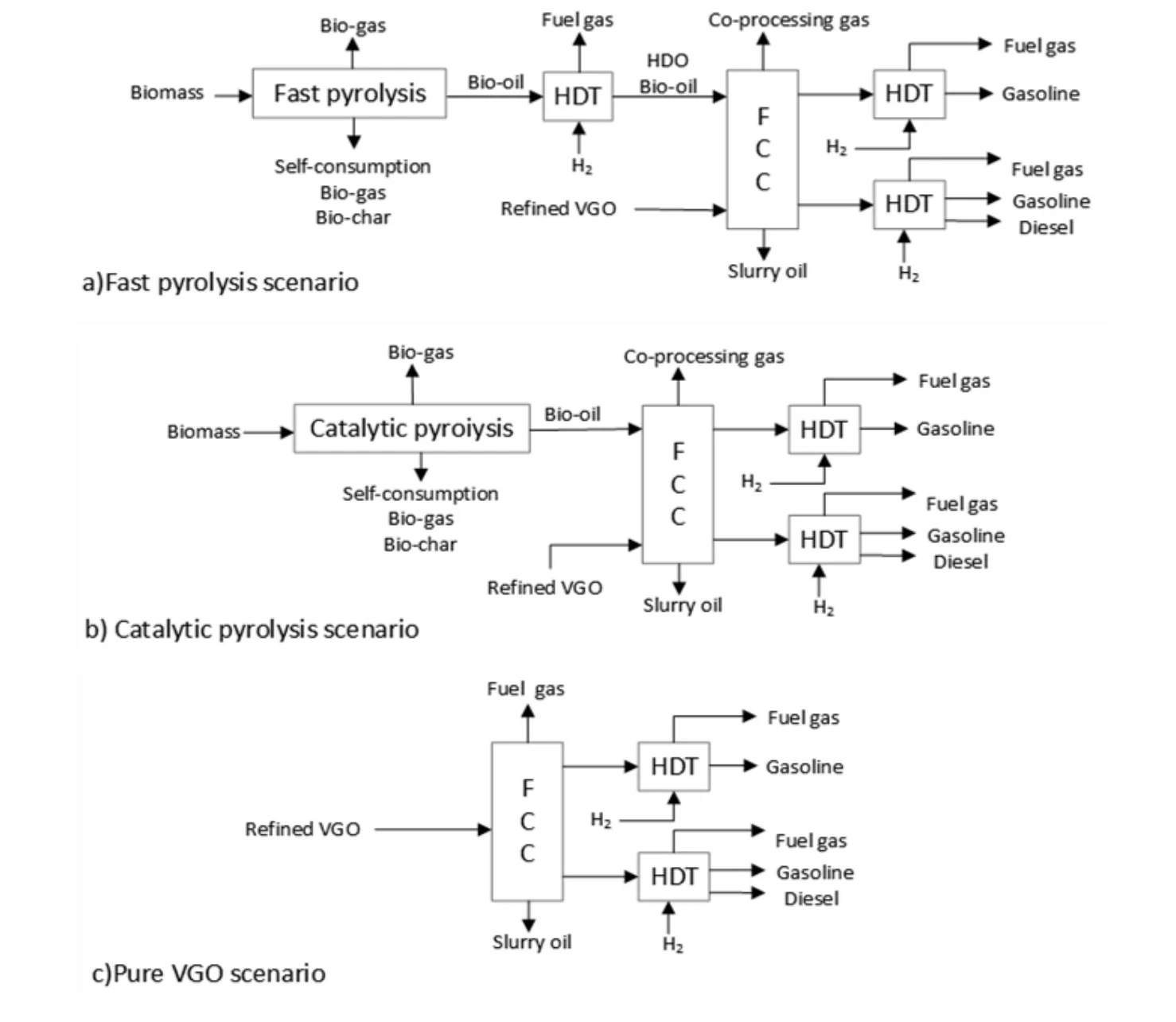

共炼工艺可分为两部分,即生物质油生产过程和炼厂现有基础设施中的生物质油和蜡油共炼过程,如图1所示。考虑到快速热解生物质油和催化热解生物质油均可与蜡油在FCC装置中共炼,为进一步分析对比不同生物质来源和纯蜡油裂化的CO2排放量,提出了快速热解生物质油和蜡油共炼情景(快速热解共炼)、催化热解生物质油和蜡油共炼情景(催化热解共炼)以及纯蜡油裂化情景(纯蜡油裂化)。

图1 生物质油和蜡油共炼过程Fig.1 Diagram of co-processing of bio-oil and VGO

1.1 生物质油的生产

快速热解生物质油:生物质原料在进入干燥机之前先进入研磨机,以更高效地脱除额外的水;将干燥的生物质和热砂混合,然后进入热解反应器,分解获得生物气体、生物质油和生物炭;进而在旋风分离器中分离,从底部获取砂和生物质炭,从顶部获取生物质气和生物质油;生物质油与生物质气体急冷分离;砂和炭重新进入热解反应器循环利用,并通过生物炭和部分生物质气的燃烧气体加热生物质原料;由于快速热解油的氧和水含量高、热值低,需要进一步加氢处理去除多余的氧气和水;快速热解油利用泵加压并与高压氢混合后通入加氢脱氧反应器,反应产物在分离器中被分为燃料气和HDO生物质油。

催化热解生物质油:催化热解过程与快速热解过程相似。除了上述设备外,催化热解过程还有催化剂再生器参与;由于催化热解油较高的热值可直接与蜡油共炼,该过程不含生物质油加氢装置。

1.2 生物质油和蜡油共炼

共炼过程的流程如图2所示。将HDO生物质油或催化热解油按一定比例与蜡油混合后进入FCC反应器,反应流出物分离为燃料气、FCC汽油、FCC柴油和催化油浆。分离出来的柴油和汽油分别在其HDT过程中进行精炼以去除汽油和柴油中的含硫、氮和氧杂质。

图2 生物质油和蜡油共炼过程Fig.2 Diagram of co-processing of bio-oil and VGO

2 共炼过程中CO2排放的定量计算

2.1 原料、公用工程及产品CO2排放量的计算

共炼过程中的CO2排放量,除了原料燃烧引起的直接排放、公用工程(氢气、蒸汽、循环水和电)消耗导致的间接排放,由于生物质柴油、生物质汽油等产品燃料的燃烧利用也会产生碳排放,还需要考虑这些产品燃烧时所产生的CO2[15]。

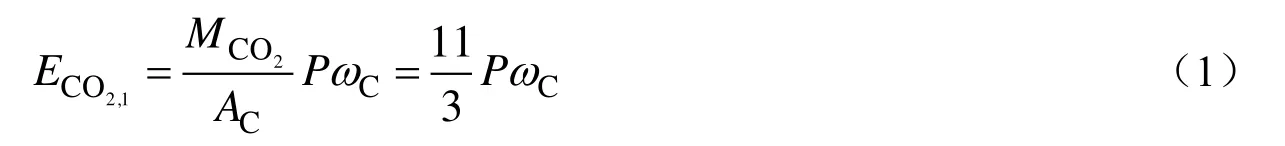

原料及产品燃烧产生的CO2排放量按式(1)计算。

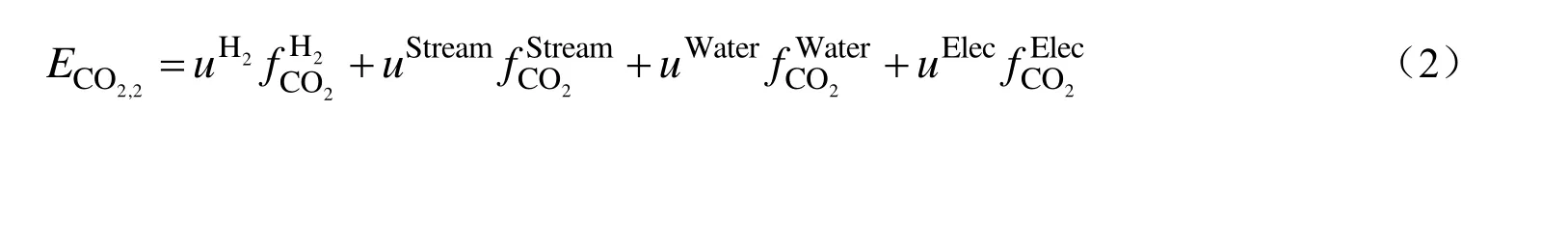

2.2 生产单位质量生物质汽油的CO2排放量计算

生产单位质量汽油时CO2的排放量为:

3 共炼过程CO2排放量分析与讨论

以10%生物质油和90%蜡油在生产能力为1.2×106t/a的FCC装置中的共炼过程为例,分析了快速热解、催化热解和纯蜡油这三种情景下共炼过程及生产单位质量汽油时CO2排放量。

3.1 基础数据

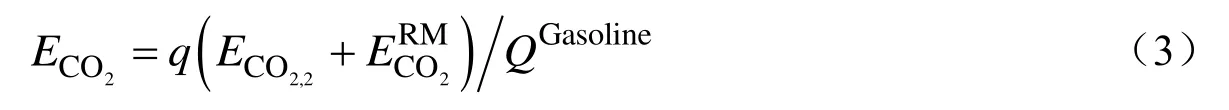

共炼过程原材料、公用工程消耗量及产品生成量可根据文献得到[16],具体数据见表1。原料和产品的碳质量分数、产品的热值[17]如表2和表3所示。

表1 原材料、公用工程消耗及产品生成量Table 1 Consumption of raw materials and products

表2 原料和产品的碳质量分数Table 2 Mass fraction of carbon in materials

表3 产品的热值Table 3 Calorific value of products

各公用工程的CO2排放系数如表4所示。

表4 各公用工程的CO2排放系数Table 4 Emission factors of CO2 in the utilities

3.2 共炼过程的CO2排放

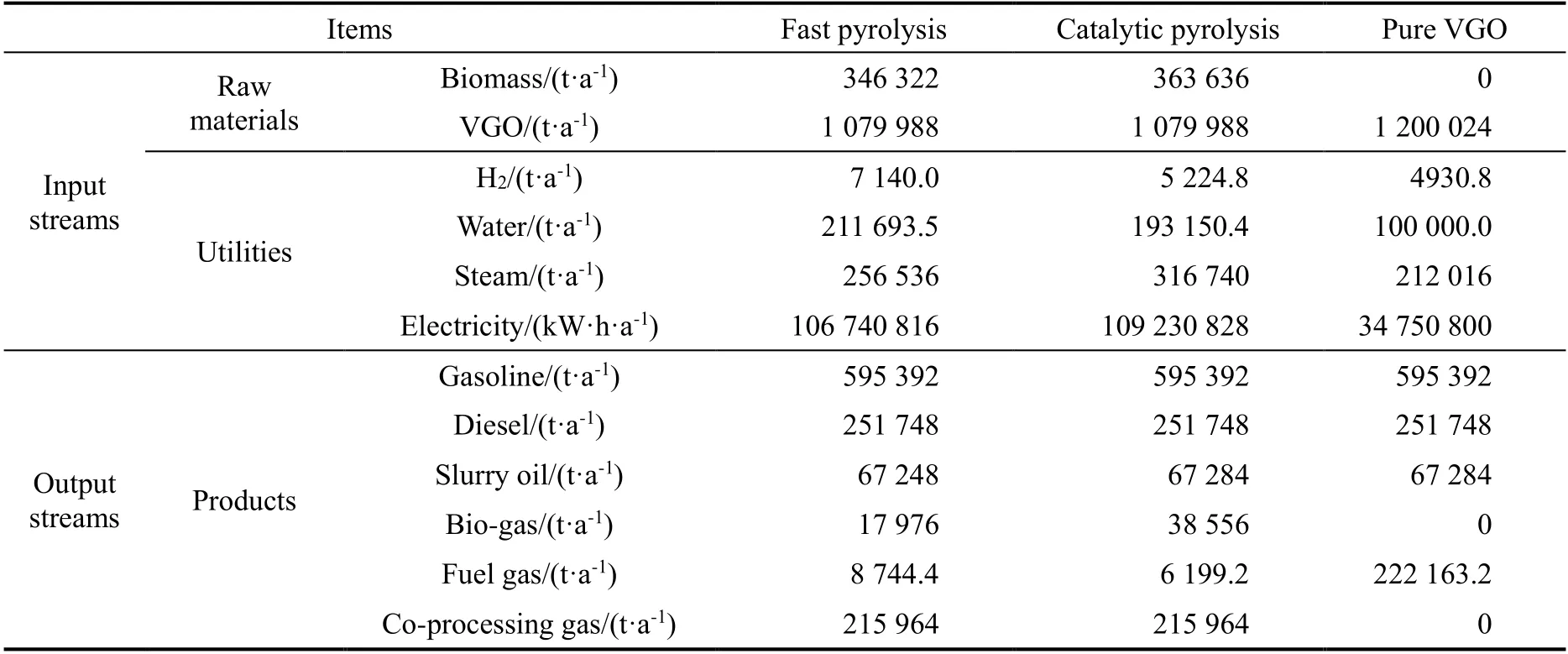

根据上述基础数据计算得到相对应共炼过程的CO2排放量如表5所示。由表5可知,就共炼过程中公用工程消耗引起的CO2排放量而言,由于电力消耗量最多,快速热解和催化热解时电力消耗产生的CO2也就最多,快速热解过程产生1.13×105t/a,占公用工程总排放的37.88%;催化热解过程产生1.15×105t/a,占公用工程总排放的39.45%;而在纯蜡油情况下蒸汽消耗产生的CO2排放量最多,为3.67×104t/a,占公用工程总排放的39.72%。至于产品完全燃烧后的CO2排放量,汽油最多,均为1.87×106t/a。快速热解情况下CO2总排放量是3.01×106t/a,催化热解时为3.03×106t/a,而纯蜡油情况下CO2总排放量为3.38×106t/a。由此可见,在共炼过程中公用工程消耗产生的CO2占多数,减少电力消耗可以有效地降低CO2排放量。

表5 各部分CO2排放量Table 5 CO2 emission from each part

在快速热解情况下生产单位质量汽油排放的CO2量为6.198 t,催化热解情况下为6.190 t,而纯蜡油情况下是6.627 t。应用快速热解技术和催化热解时生产单位质量汽油排放的CO2量分别比纯蜡油情况下减少了6.47%和6.59%。因此,采用共炼技术可以有效地降低生产单位质量汽油时产生的CO2量,共炼技术作为一项环保技术,具有极大的研究前景。

4 结 论

以10%生物质油和90%蜡油在生产能力为1.2×106t/a的FCC装置中的共炼过程为例,分析了快速热解、催化热解和纯蜡油三种情况下共炼过程及生产单位质量汽油时的CO2排放量,并进行对比。研究结果表明,在共炼过程中,快速热解时CO2总排放量是3.01×106t/a,催化热解情况时为3.03×106t/a,而纯蜡油情况下CO2总排放量为3.38×106t/a;至于生产单位质量汽油排放的CO2量,快速热解情况下是6.198 t,催化热解时为6.190 t,而纯蜡油情况下CO2排放量为6.627 t。综上所述,与纯蜡油工艺相比,共炼技术是一项环保的技术,在一定程度上能够减少碳排放。因此,在生产含有生物质的汽油柴油时,不仅要关注产品的碳排放量,也要关注过程中产生的CO2排放。