高速锭子转速对其噪声影响的实验研究

2021-12-15李文超于贺春张国庆王文博王仁宗

王 进,李文超,于贺春,张国庆,王文博,王仁宗

(中原工学院 机电学院,郑州 450007)

锭子是细纱机中主要的加捻卷绕部件之一,是纺织工业的象征,纺纱企业的设备规模和生产能力习惯以拥有纺织锭子的数量来衡量[1]。其分别以轴承和锭底为上、下支撑,以细长多锥的锭杆与锭盘组成回转体,承载着纱管作变载荷回转运动[2]。随着机械自动化和新材料等重要相关领域的发展,锭子也向着高速化、小型化的方向不断发展,故生产上对锭子的性能要求也越来越高[3]。未来纺织机械朝着高产优质方向发展,要求锭子在高速运转时应具有振幅小、稳定性好、能耗低和噪声小等优良性能,且锭间转速差异应小[4]。然而,锭子的结构和工作状态并不是利于在高速状态下运行的,锭子在高速运行时会出现很多问题,如:异常震动、功耗增加、噪声大以及机件磨损等[5]。当工人长期暴露在噪声大的环境中将会有亚临床听力损失的风险,甚至导致严重的听力受损[6]。在纺纱各工序中细纱机噪声最大,锭子在运行时产生的噪声又是细纱机噪声的主要部分,因此降低锭子产生的噪声对纺纱业有重要意义[7]。

锭子在工作时产生噪声的主要原因有:锭底与锭尖接触部分在工作时发生的相对摩擦、锭子周围空气受到锭子高速旋转时的扰动、锭子自身的设计与制造缺陷等[8]。同时,由于锭子在不同转速时各影响因素对噪声大小的影响不一,因此不同转速时锭子产生的声压级也有差异。尽管各大纺织企业所使用的同型号锭子工作转速区间相同,但实际生产时所采用的工作转速却不尽相同,因此工人工作环境内噪声污染情况也不同。GB/T 50087-2013《工业企业噪声控制设计规范》[9]规定生产车间内噪声最大值不应高于85 dB,但目前我国较多纺织车间噪声极易超标,噪声超标的工作环境会严重伤害纺织工人的身心健康[10]。

目前,国内外对锭子减噪结构及噪声测量装置的研究多种多样。于贺春等[11]设计了可测量25 dB~130 dB 锭子噪声、精度可达0.1 dB 的多功能锭子检测系统;尚会超等[12]从声源、声音的传播和声音接收3方面描述如何控制高速锭子的噪声;国外Hének等[13]所在的Novibra公司推出了一种耗能低、噪声小的Lena 锭子;国内莫帅等[14]采用数值分析法探究了高速锭子弹性管关键几何参数对其弹性性能和振动特性的影响;付强等[15]采用理论分析的方法提出通过改进锭子结构设计、提高加工精度、选用优等材料等多种方式,可以达到降低高速锭子能耗、振动以及噪声的目的。张军等[16]采用有限元分析的方法通过研究相似结构提出可以通过改善与之相连接部件的几何特征来降低整体声压级大小。国内外相关研究机构及研究人员对高速锭子降噪减振机构及测量装置的研究已较为成熟,但围绕高速锭子转速与噪声关系的研究尚少。因此,有必要对高速锭子工作时转速与噪声之间的关系进行进一步的探究。

本文以YD61 系列锭子为研究对象,基于本团队所研制的多功能锭子检测系统,研究了不同转速下锭子所产生的噪声随时间变化的规律,提出对于锭子工作转速的建议,所得结果可为棉纺织工厂组织生产以及相关领域的科学研究提供参考数据。

1 理论和实验

1.1 实验装置与数据采集

实验仪器是多功能锭子检测系统中的锭子噪声检测系统[11],该系统由实验台底座模块、机械传动模块、传感器模块和控制柜模块4 部分组成,如图1 所示。图3 显示了锭子噪声检测系统的工作流程图。试验前,将图2所示的YD61系列锭子安装在实验台上,通过传感器调整机构调整激光位移传感器到合适位置。通过计算机控制数据采集卡,数据采集卡首先采集在转速为0时噪声传感器采集到的声音信息。然后通过数据采集卡控制伺服驱动器使电动机启动,电动机带动扭矩传感器、减震轴和带轮旋转,从而带动被测锭子旋转。电动机开始转动的同时,数据采集卡开始采集数据。激光位移传感器采集锭子的振动信息,转速传感器对锭子的转速进行实时监控,噪声传感器采集实验过程的声音信息,通过数据采集卡将采集到的数据传送到计算机中。

图1 多功能锭子检测系统实验台

图2 YD61系列锭子

图3 锭子噪声检测系统

本实验所使用YD61 系列锭子第1 阶和第2 阶临界转速均在5 000 r/min~6 000 r/min 之间,而第3 阶临界转速已远超过本实验的最高转速[17],且此锭子的推荐工作转速为16 000 r/min~20 000 r/min。为了能够对不同转速下锭子产生的声压进行详细讨论,依据锭子临界转速和工作情况将其运行情况分为3 大阶段,即:转速为1 000 r/min~5 000 r/min 的低速阶段、转速为6 000 r/min~15 000 r/min 的中速阶段和转速为16 000 r/min~22 000 r/min的高速阶段。对于各阶段转速均是每1 000 r/min采集一组数据,重复3次。每组数据在转速稳定时开始采集,并在1 s内以均等分时间为节点采集10 000 个数据,采集相邻两数据时间间隔仅为10-4s,以减小外界变化的噪声对数据的影响。然后利用数据分析软件对采集到的数据进行处理,最终获得各转速组内转速与声压级均值和极值的关系图。

1.2 声压信号处理方法

为了反映锭子产生的声压级大小,需要用公式将采集到的电信号值转换成所需的声压级SPL(Sound pressure level),转换公式如下[18]:

式中:SPL为声压级;V为实验测得电压值;V0为常用声压对应电压值。

1.3 统计学处理

试验数据均用均值±标准差表示,组间差异用非线性曲线拟合和成对样本T 检验方法来分析,p<0.05表明组间存在显著性差异。

1.4 曲线拟合

采用等数分配法分层抽样法,在每个转速工况下抽取50 个声压级数据导入Origin 软件中,使用非线性曲线拟合的方法,对锭子在低速、中速和高速各个转速工况下声压级的数值进行曲线拟合,得到不同转速组内转速与声压级的函数关系。

2 结果

2.1 锭子在低速状态下的噪声与分析

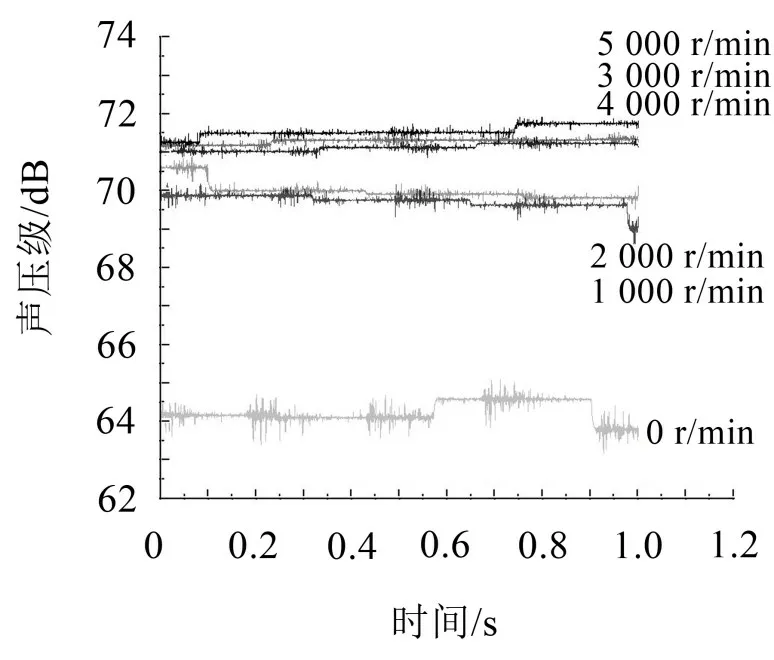

图4是锭子在低速时不同转速工况下声压级随时间变化的曲线。从图中可以看出,锭子在低速状态各转速下声压级随时间变化不大,主要集中于69 dB~72 dB之间,且在一段时间内较为稳定,声压级发生变化时变化速度较快。与对照组相比,实验组的声压级较大,这是由于锭子在旋转时接触面间微观不平整以及设计、制造和装配误差引起锭子转动部分受力不均而产生振动,在各部件接触部分之间产生摩擦,锭子在转动的同时也引起了周围空气的振动,这些摩擦和振动在产生的同时引起了摩擦噪声和振动噪声,使得采集到的声压级信号较锭子未产生摩擦噪声和振动噪声时的声压级大。

图4 低速组不同转速下锭子声压级随时间变化曲线图

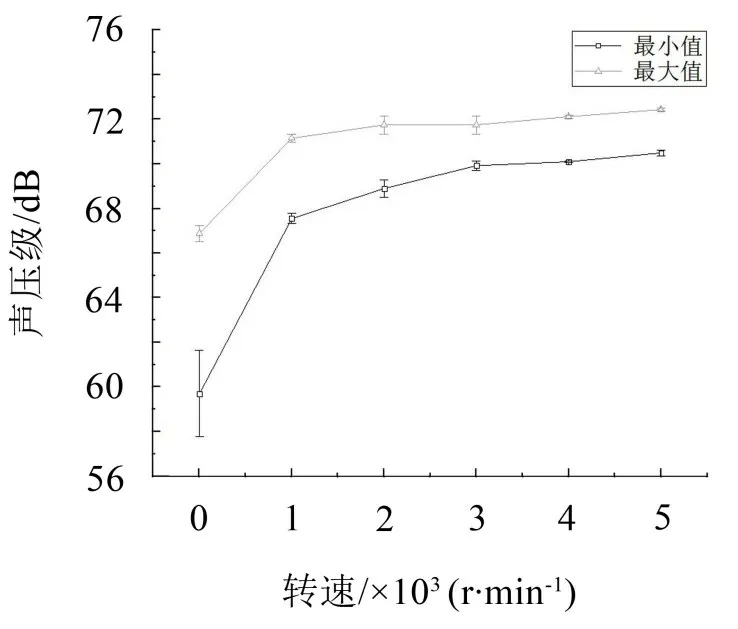

图5 至图6 是低速组锭子平均声压级与转速的关系图。与对照组相比,当锭子旋转速度增加时声压级明显增加,这与旋转着的锭子所产生的摩擦噪声和振动噪声有关;锭子低速运转时,当转速为1 000 r/min时声压级平均值最小,约为69.74 dB,当转速为5 000 r/min 时声压级平均值最大,约为71.56 dB。在锭子转速不高于2 000 r/min时,其声压级平均值不超过70 dB;当转速位于2 000 r/min~5 000 r/min 之间时,其平均值不超过72 dB。由图5声压级随转速变化曲线可以看出,锭子在低速运转时产生的声压级随转速增加而增大,出现此现象是由于锭子转速增加的同时越来越接近其临界转速,产生的振动幅度逐渐增大,由此而产生的振动噪声也逐渐增大。这与韩锐等[19]研究相似结构噪声问题所得结论一致。

图5 锭子在低速状态各转速下平均声压级

图6 锭子在低速时声压级随转速变化曲线图

图7是锭子处于低速状态时各转速下的声压级最值。低速运转的锭子在转速为1 000 r/min时产生的声压级最大值最小,约为71.29 dB;转速为5 000 r/min时产生的声压级最大值最大,约为72.46 dB,但未超过国家规定的最大声压级85 dB。转速为1 000 r/min 时产生的声压级最小值最小,约为67.41 dB;转速为5 000 r/min时产生的声压级最小值最大,约为70.61 dB。锭子在低速状态时产生的声压级最值的大小规律与平均值的大小规律相同,即:锭子的转速越接近其临界转速,锭子在旋转时产生的噪声就越大。

图7 锭子在低速状态各转速下声压级最值

2.2 锭子在中速状态下的噪声与分析

图8是锭子处于中速状态时不同转速下声压级随时间变化的曲线。从图中可以看出,当锭子转速在中等转速区间时,各转速工况下产生噪声声压级变化量不大,主要集中在71.5 dB~73 dB 之间。在转速不变的情况下,声压级随时间的变化量较小,基本不超过1 dB,且会在一段时间内趋于稳定,随后发生跳跃性变化,紧接着又再次趋于稳定。当锭子转速开始大于第一临界转速时,其在转动时产生的振动噪声逐渐减少,当转速为7 000 r/min时,锭子各部件间接触部分产生的摩擦增大,且此时锭子转速与第一临界转速相近,锭子在该转速工况下产生的摩擦噪声与振动噪声均比较大。当转速达到一定值(10 000 r/min)后,随着转速的增大,锭子振动的频率也逐渐增大,噪声频域信号因速度提升而增强,并起主导作用,同时对周围空气的扰动更加明显,产生的振动噪声随转速的增大而增大。这与韩锐等[19]对异步电动机电磁噪声空间分布的研究以及吴玉厚等[20]对旋转滑动摩擦副速度与摩擦噪声之间关系的研究结果相似。

图8 锭子在中速状态各转速下声压级随时间变化曲线图

图9至图10是锭子处于中速状态时平均声压级与转速的关系图。当锭子中速转动时,在转速为6 000 r/min 时其声压级平均值最小,约为71.88 dB;当转速为7 000 r/min 时其声压级平均值最大,约为73.13 dB。由图9 声压级随转速变化的曲线可以看出,声压级随转速增加呈现先增大后减小、再增大再减小的波浪形的趋势变化,这是因为锭子在转速增加时摩擦噪声和振动噪声并不是均匀增加或减少,而是在一定范围内浮动地增加或减少,又由于锭子转速逐渐远离第一、第二临界转速故声压级增大与减小的幅度逐渐减小。这与吴玉厚等[20]研究旋转滑动摩擦副噪声问题的结论相符。

图9 锭子在中速状态各转速下平均声压级

图10 锭子在中速时声压级随转速变化曲线图

图11 是锭子处于中速状态时各转速下的最大声压级。锭子在中速工作状态下,其声压级最大值先增大随后减小并趋于平缓而后再次减小。当转速为6 000 r/min时,锭子产生的声压级最大值最小,约为72.82 dB;当转速为7 000 r/min时,产生的声压级最大值最大,约为73.88 dB。当转速为6 000 r/min时,产生的声压级最小值最小,约为70.71 dB;当转速为7 000 r/min时,产生的声压级最小值最大,约为72.41 dB。转速为10 000 r/min 时,声压级的最值之差最大,约为2.54 dB;当转速为7 000 r/min时,声压级的最值的差最小,约为1.47 dB。尽管两转速下声压级最大值相差较大,但均与国标中所规定最大声压级相差较远。

图11 锭子在中速状态各转速下声压级最值

2.3 锭子在高速状态下的噪声与分析

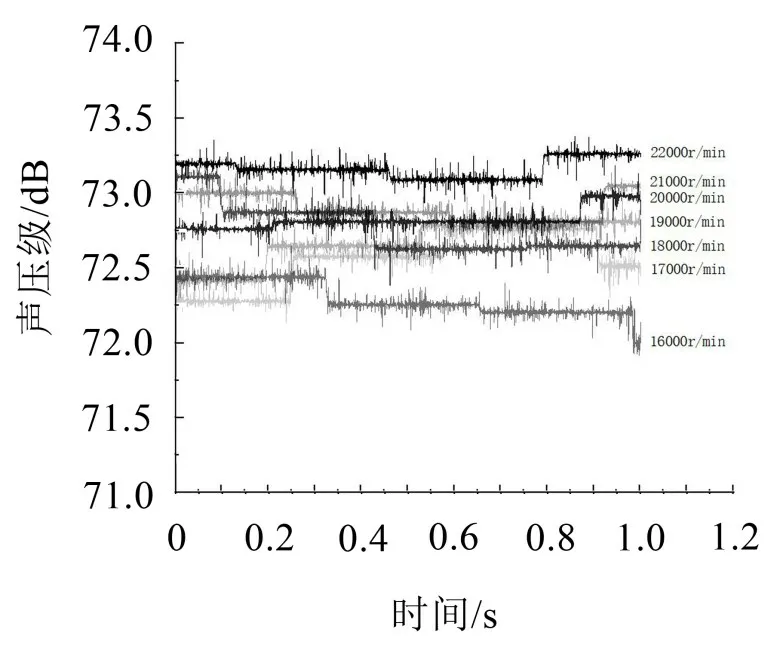

图12是高速锭子在不同转速下声压级随时间变化的曲线。锭子在高速状态各转速工况下声压级随时间阶段性地增加或减少,且声压级主要集中于72 dB~73.5 dB 之间。由于锭子在高速旋转时其转速已早已超过第1、第2阶临界转速而距离第3阶临界转速又较远,故在此转速区间内声压级与转速大小的关系十分密切。随着转速的增加,振动噪声逐渐增大,摩擦噪声也增大,因此当转速为16 000 r/min 时声压级随时间变化的曲线位于高速工况下其它各转速的曲线之下,而转速为22 000 r/min时的声压级随时间变化的曲线在其余各曲线之上。又由于锭子转速较高,噪声变化较小,锭子在该转速区间内不同转速工况下所产生噪声声压级随时间变化的曲线相互交织。这与吴玉厚等[20]对高频时旋转滑动摩擦副速度与摩擦噪声之间关系的研究以及黄闯等[21]对高频时异步电机振动噪声的研究结果相似。

图12 锭子在高速各转速下声压级随时间变化曲线

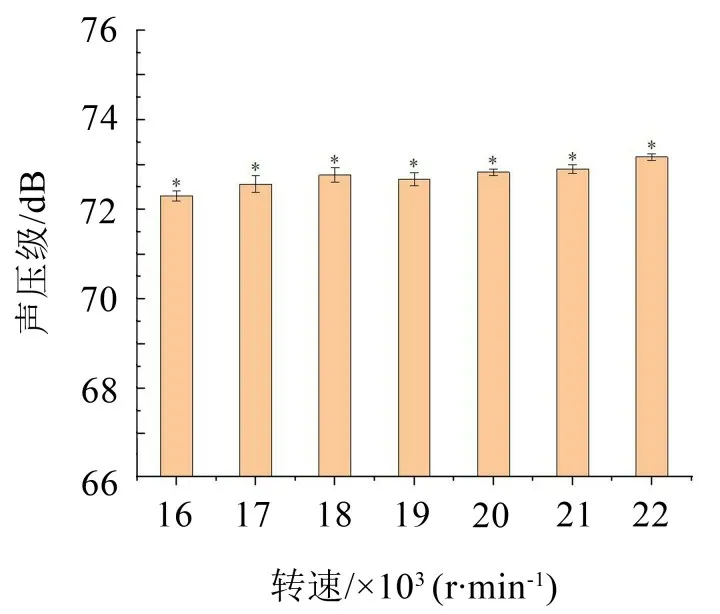

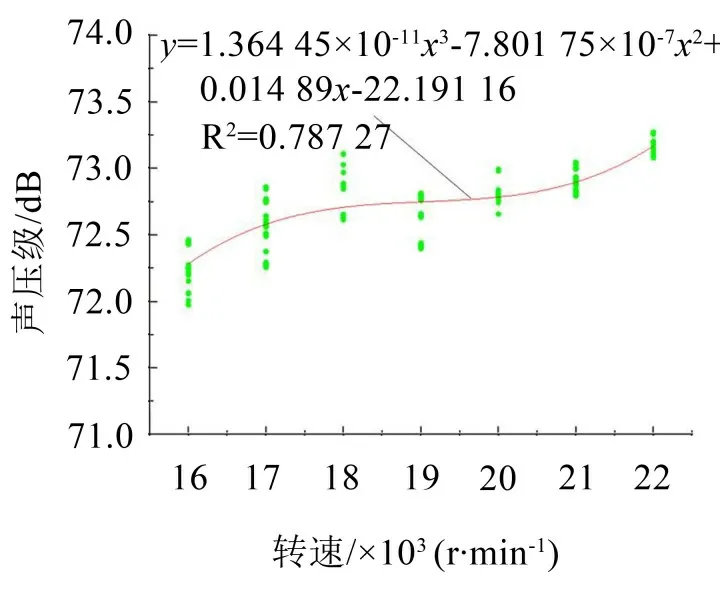

图13 至图14 是锭子在高速时平均声压级与转速的关系。从图中可以看出,锭子在高速状态各转速下噪声平均值变化量较小,并随转速增加呈上升趋势。当转速为22 000 r/min时平均声压级最大,约为73.16 dB;当转速为16 000 r/min时平均声压级最小,约为72.29 dB。高速运转时,锭子在不同转速工况下产生的平均声压级最大值与最小值之差仅约为0.87 dB,不足1 dB,差异较小。这是因为锭子在高速转动时随着振动增大频率也同时增加,故产生的噪声变化不大,这与黄闯等[21]研究异步电机系统噪声所得结论一致。

图13 锭子在高速状态各转速下平均声压级

图14 锭子在高速时声压级随转速变化曲线图

图15 是高速锭子在各转速工况下声压级的最值。锭子在高速旋转时,在转速为16 000 r/min 时,其产生的声压级最大值最小,约为73.25 dB;当转速为22 000 r/min 时,产生的声压级最大值最大,约为73.78 dB,但未超过国家规定的最大声压级85 dB。当转速为16 000 r/min 时,产生的声压级最小值最小,约为71.46 dB;当转速为22 000 r/min时,产生的声压级最小值最大,约为72.37 dB。转速为18 000 r/min时,产生的最值之差最大,约为2.16 dB;当转速为22 000 r/min 时,产生的最值之差最小,约为1.41 dB。同样,由于锭子在高速转动时频率的增加使得噪声的增加不那么明显,所以产生声压级的极值的增加比较缓慢。

图15 锭子在高速状态各转速下声压级最值

3 结语

锭子噪声问题对工人工作环境和身心健康影响很大,但目前对锭子噪声问题的系统性实验分析很少。本文采用多功能锭子检测系统,采集锭子在不同转速工况下工作时产生的噪声大小并作系统分析,综合分析噪声大小与转速的关系并找出既能满足生产效率要求又可以改善工人工作环境的相对最佳转速,从而得出以下结论:

(1)锭子在低速转动时,由于转速增加且越来越接近其临界转速,产生的振动逐渐增大,由此而产生的振动噪声也逐渐增大,故锭子在低速运转时产生的声压级随转速增加而增大;

(2)当锭子转速处于中速时,由于在锭子转速增加时摩擦噪声和振动噪声并不是均匀增加或减少,而且锭子转速逐渐远离第一、第二临界转速,故声压级随转速增加呈波浪形的趋势变化且幅度逐渐减小;

(3)当锭子高速旋转时,由于在锭子振动增大的同时频率也增加,故声压级随转速增加而缓慢增加;

(4)在国家《工业企业噪声卫生标准》中所规定的车间内最高噪声限值为85 dB 的条件下,在锭子的工作转速内,推荐采用16 000 r/min 和20 000 r/min为工作转速。

本次实验仅测得锭子在工作时产生的声压大小,锭子直接暴露在外界,而在实际情况中,锭子的工作环境较为封闭,而且电动机、齿轮以及其它零部件也会产生一定的噪声,同样影响工人的工作环境和身心健康;实验环境虽已尽量接近标准的隔声室,但也存在环境和其它与实验无关的声压对实验造成的影响,这些因素可能对实验数据有微弱影响,但总体上对实验的影响不大,由实验所测得的数据依然具有准确性。