变速箱油压波动引起整车高速抖动诊断与分析

2021-12-15刘永亮温国庆罗浦文

刘永亮,张 军,温国庆,罗浦文

(吉利汽车研究院(宁波)有限公司, 浙江 宁波 315336)

近年来,随着汽车保有量增加和高速路网建设推广,用户对高速行车抖动的问题越发关注。一般而言,此类工况主要受路面激励、轮胎轮辋系统和传动系统的影响比较大[1]。但有些情况下,因动力总成系统匹配引发的一些抖动问题却很难分解,更无法做进一步的优化改进。

本文对某CVT 变速箱车型出现的高速抖动问题进行分析,通过主观评价与客观数据路径排查,发现抖动的激励频率与变速箱转速波动频率一致,进而观察到变速箱油压脉动过大。通过理论分析找到合适传损的脉动阻尼器,并在油路系统中增加阻尼器来改善脉动现象进而消除了整车抖动问题,并推出工程化方案指导后续车型开发,有效规避了此类抖动问题再次发生。

1 问题描述

1.1 高速行驶抖动

某CVT 车速在高速8 档下在110 km/h~125 km/h加速时,转速为2 200 r/min~2 800 r/min,整车座椅、地板、油门踏板存在明显抖动,7档下同样车速或同样转速均无此问题。

1.2 激励源分析

为了进一步确定振动传递路径,在转向节、变速器壳体与驾驶员座椅滑轨布置三向振动加速度传感器并采用专业振动噪声测试设备进行数据采集分析,同时通过CAN 总线采集发动机飞轮转速、变速箱输入轴转速、扭矩等信号,数据分析结果如下:

座椅抖动频率为10 Hz~12 Hz,分析转向节上各激励的特征,抖动问题频率与轮胎转速、半轴转速、发动机点火阶次及其谐频均不对应。初步分析该抖动与轮胎、半轴、发动机扭矩波动无直接关系。

再进一步观察发动机飞轮的转速波动情况,发现其在10 Hz~12 Hz存在与问题频率完全同步的波动特征,如图1所示,由此基本锁定动力总成转速波动与抖动问题相关。

图1 座椅抖动和转速波动彩图

同步监测发动机燃烧相关的进气量、点火角、变速箱的档位、转速、油压等参数,发现变速箱从7 档升到8档后(37 s~44 s),在2 600 r/min~2 800 r/min转速区间变速箱油压波动明显增大,同时发动机转速波动也变大,整车出现10 Hz~12 Hz 抖动。从图2中可以看出整车10 Hz~12 Hz抖动与油压波动同步出现,油压波动极可能是引起抖动的根源。

图2 7档升8档时油压、转速、振动信号

2 抖动产生机理及控制因素分析

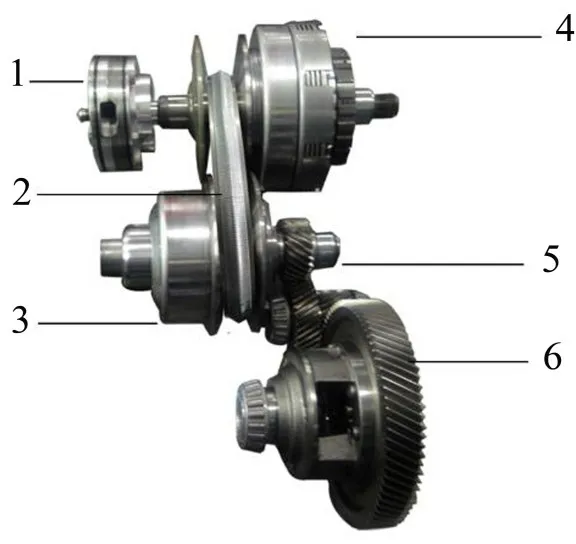

CVT变速箱主要靠液压系统来控制锥轮钢带的位置,从而调节速比,实现无极变速。液压系统由油泵、液压调节阀(用以调节传动比和传动带与轮之间压紧力)、传感器(测量油门和发动机转速)、主从动轮的液压缸及管道组成。如图3 所示,对CVT 无极变速的准确控制通过液压系统的精密匹配实现。油泵驱动轴与发动机输出轴相连,发动机转速越高CVT的油压越大,主、从动锥轮的速比越大。

图3 CVT变速箱结构示意图

当CVT 油路存在一个10 Hz 左右的激励脉动时,会导致发动机转速也产生相应的波动,进而激起动力总成低频振动。而整车悬架系统的簧下模态频率为12.5 Hz,动力总成Pitch(俯仰)模态为11 Hz。

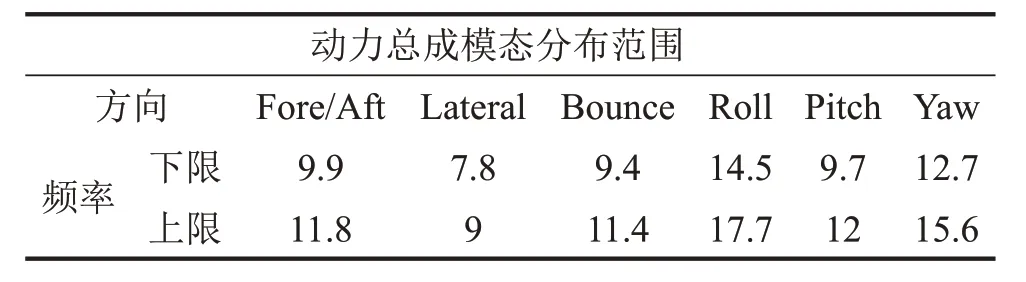

如表1 所示,当变速箱产生一个同样频率的激振力后,经过动力总成刚体模态和簧下模态的耦合共振,进一步放大振动,引起整车的抖动。

表1 动力总成刚体模态分析/Hz

要改善整个系统共振问题,只能从两方面进行控制:(1)针对整车传递路径抑制;(2)控制CVT油压脉动。

2.1 整车传递路径分析

悬置刚度从两个维度影响动力总成振动。一方面悬置位置和刚度决定了动力总成刚度模态。表2所示为动力总成模态分布,Pitch 分布在9.7 Hz~12Hz范围内,无法避开当前问题频率。另一方面悬置刚度大小影响隔振率,可以通过刚度的调整来改善动力总成振动,但悬置刚度关联整车的多种工况,如加速、点熄火、怠速、过坎冲击等等,需要进行综合全面的评估。

表2 动总模态分布范围/Hz

2.2 变速箱油压稳定性控制

CVT金属带式无级变速器的机液控制系统如图4所示,主要由液压油泵、速比控制阀、带夹紧力控制阀、起步离合器和倒档制动器控制阀等组成。发动机直接驱动液压油泵,为整个系统提供流量和压力足够的液压油。由与液压油泵出口相连接的压力控制阀调节系统主压力,直接作用在从动轮液压缸内,在一定速比下,主压力的大小决定着金属带的转矩传递能力。带传动的速比是通过速比控制阀调节主动轮液压缸内的压力,经金属带与从动轮液压缸内的压力达到新的平衡状态,从而改变主动轮的轴向位置来实现的。由于金属带的制约,主动轮缸内的压力与从动轮缸内的压力始终处于一种动平衡状态。

图4 CVT机-液压控制系统示意图

可以从几个方面尝试优化CVT液压系统脉动:

(1)在液压油泵选型方面,电子油泵比机械油泵有更好的控制精度和系统稳定性;

(2)在油泵结构方面,油泵齿轮结构可能对脉动有所贡献,改进油泵结构是可能的优化方案;

(3)系统油路包括CVT内部集成油路和外接油冷器的油路,通过调整油路走向、截面或增加阻尼装置来衰减脉动都是常用的方案。

前两种方案的调整涉及油泵重新选型和动力性、驾驶性等多纬度的综合验证,开发验证费用庞大,不适用于量产车辆后期的整改,故优先考虑第3种方案。CVT 油冷器及管路布置如图5 所示,变速箱油通过外接油管流入油冷器,利用发动机冷却水进行冷却。这段外接的油管上可以加阻尼装置,该方案便于阻尼装置灵活布置。

图5 变速箱油冷器及管路布置示意图

2.3 油压脉动阻尼器理论推导

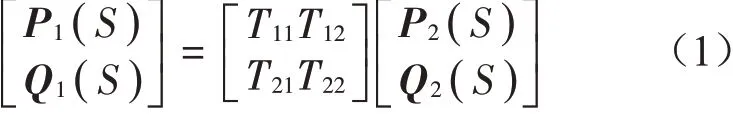

采用传递损失公式进行计算,寻找合适结构的脉动阻尼器。如图6 所示,P1(S)、Q1(S)、P2(S)、Q2(S)分别代表了高压管进油口与出油口的压力波动和流量波动。可以用以下矩阵方程表示:

图6 高压管模型

根据传递损失TL 的定义以及上述方程,TL 可表示如下:

在此方程中,Zc1和Zc2是调谐管进出口的特性阻抗。它们由方程式(3)定义,ρ为液体的密度,c为声音在管路液体中的传播速度,α为管路半径,ν为动黏度,J0和J1为零阶和1阶的第一类贝塞尔函数,则

从式(2)中可以看出,TL只与管路进出油口的特性阻抗有关,而与其他回路的波动传递特性无关。由于Zc1、Zc2比较容易获得,而T11、T12、T21、T22是调谐管4个固有的参数。这就说明:

(1)有了TL,调谐管的固有脉冲振动衰减特性可以被较准确地估算出,在相同频率下,TL值越高,脉冲振动的衰减值就越大。

(2)如果T11至T12能被确定,调谐管的TL也就能被确定[2]。

3 实验验证分析

3.1 悬置刚度提升验证

原车后悬置刚度为220 N/mm,更换成刚度为280 N/mm 的后悬置并进行实车测试。油压波动没有变化,整车振动峰值从2.7 mm/s减小为2.2 mm/s,主观评价从5.5分提升到6分,问题有所改善但未能完全解决。但悬置刚度提升后整车加速轰鸣恶化,怠速振动变大,此方案不可实施。

3.2 油冷器管路增加脉动衰减装置验证

根据传递损失分析和高油压等特性,在管路中添加如图7 所示的内置变截面螺纹管式阻尼器[3]来进行验证,观察油压脉动的变化。

图7 管路增加脉动阻尼器

结果如图8、图9 所示:变速箱油压波动降低70%,飞轮转速以10 Hz~12 Hz 波动的特征完全消除,整车高速行驶时以10 Hz~12 Hz 抖动的现象也完全消除,主观评价为7分。

图8 加阻尼器后油压波动减小

图9 加阻尼器后座椅振动消除

综合各方案的可行性分析和实车验证效果,在油冷器管路中增加阻尼器是最有效的方案。经过实车测试此阻尼的增加对油温影响较小,仍然满足热管理的要求。因此在管路中增加内置变截面螺纹管式阻尼器成为解决此高速抖动问题的工程化方案。

4 工程措施

由于自动变速箱液压伺服系统存在压力脉动,在高速和低速起步工况下都容易引起动力总成的低频振动,再通过悬置引起整车抖动。一般可以从以下几个方面改进:

(1)选用控制更精准的电子油泵来替代机械油泵,这种替代一般在工程样车早期方案阶段容易实施;

(2)油泵齿轮是油压的动力源,油压脉动往往与油泵齿型有密切关系。尝试对齿型进行调整优化往往会有不错的效果;

(3)在高压油管中匹配适当的阻尼器。常用的有扩张室式、内置镶块式、内置螺纹管式等几种结构形式[4],根据实际布置情况、油压大小、传损需求选用不同的结构形式来匹配[5]。

5 结语

随着汽车保有量的增加和高速公路建设的推广,高速行车时的舒适性研究显得愈发重要。

(1)本文针对某款CVT车型研发阶段遇到的高速抖动问题,通过主观识别与客观测试分析锁定振动激励源和传递路径。

(2)通过在变速箱油冷器管路中增加阻尼器来减小油压波动,进而消除高速抖动。

(3)提出了多种控制自动变速箱油压脉动的工程化方案,对后续车型在开发设计过程中类似问题的规避具有重要指导意义。