多空腔卵黄结构磁性Fe3O4纳米硅球的制备

2021-12-15张欣磊王劲松虢清伟陈思莉徐小凤李殷杰

张欣磊,王劲松,虢清伟,陈思莉,徐小凤,李殷杰

(1.南华大学 土木工程学院,湖南 衡阳 421000;2.生态环境部华南环境科学研究所,广东 广州 510530)

纳米复合材料由于其特殊的性能,合成和表征一直备受关注[1-3]。模板的引入令纳米材料在结构、形状等方面具备了更多的可能性[4]。由模板合成的卵黄结构硅球拥有孔径均匀、比表面积高等特点,且在内部形成中空结构,常被用作催化剂[5]、吸附剂[6]、聚合物[7]的负载主体。将具备出色磁性能的超顺磁性Fe3O4粒子作内核[8-9],使硅球拥有出色磁性能的同时,能够有效分隔Fe3O4粒子,有利于Fe3O4粒子的保存。本文在Liang[10]、Dong等[11]制备方法的基础上,着力探求一步合成的新方法,苯基三甲氧基硅烷(PTMS)作为硅源的同时,亦充当软模板,Fe3O4作为磁核的同时,充当硬模板,采用软/硬模板结合的方式[12],制备卵黄结构磁性硅球。

1 实验部分

1.1 试剂与仪器

纳米四氧化三铁、十六烷基三甲基溴化铵(CTAB)、氨水(28%~30%)、无水乙醇均为分析纯;苯基三甲氧基硅烷(PTMS),色谱纯;硝酸(65%~68%),保证试剂;实验用水均为去离子水。

FA1004N电子天平;AM110W-T电子恒速搅拌机;DK-S12恒温水浴锅;TGRL-16台式高速冷冻离心机;SKGL-1200开启式管式炉;KQ-1000DE数控超声清洗仪;Milli-Q超纯水仪;JSM-7500F场发射扫描电子显微镜(SEM);JEOL JSM-2010F透射电子显微镜(TEM);Bruker D8 Focus X射线衍射仪(XRD);Thermo ScientificK-α X射线光电子能谱仪(XPS);Nicolet-iS10型傅里叶红外光谱仪;Magnetic Property Measurement System振动样品磁强计(VSM);Micro for TriStar Ⅱ Plus 2.02物理吸附仪(BET)。

1.2 实验方法

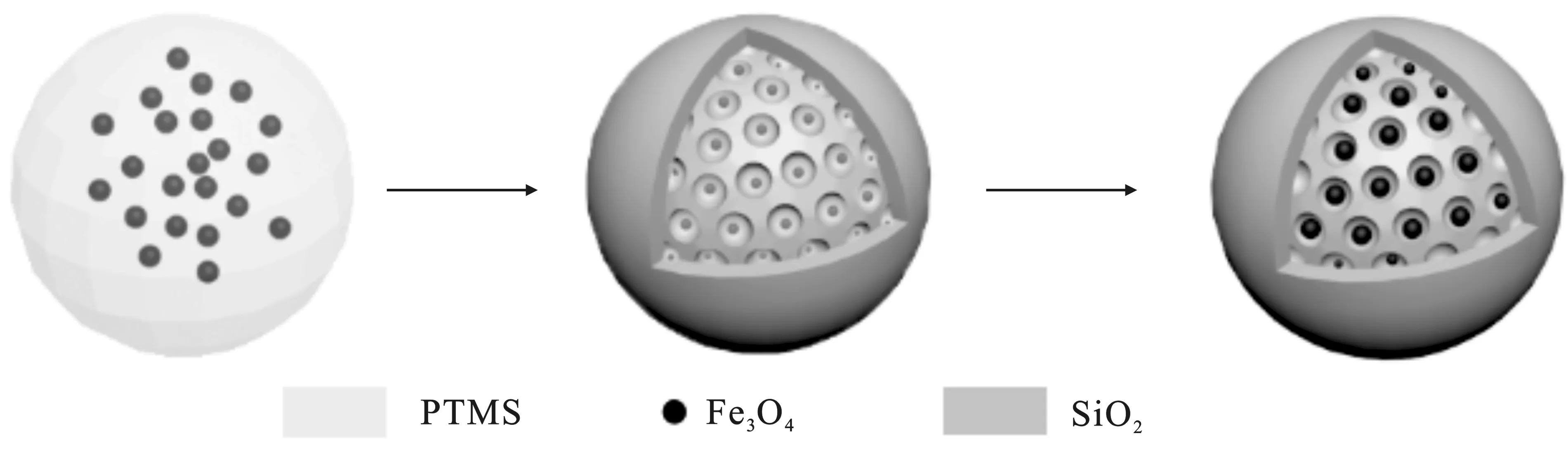

Fe3O4@SiO2卵黄结构复合材料的制备见图1。

图1 多空腔卵黄结构硅球形成过程Fig.1 Yolk-shell structured Fe3O4@SiO2 formation processes

将150 mg Fe3O4及起到分散作用的26 mg CTAB同时置于干净的250 mL圆底烧瓶中,加入 80 mL 纯水,经过一定时间的超声分散处理及机械搅拌;滴加37 μL HNO3营造酸性环境,将圆底烧瓶置于60 ℃水浴锅搅拌加热,待加热完成时,缓慢滴加PTMS 0.95 mL,滴加速率控制在0.475 mL/min,并调整转速至260 r/min。待水解3 min后,加入 16 mL 氨水,滴加完成后,继续搅拌1 h,生成黄褐色乳液。经过高速离心,并多次醇洗后,将其放入纯水中,利用其疏水性将未包硅的Fe3O4粒子与包硅后的产物进行分离;在30 ℃下低温干燥,其干燥后放入通入氮气的管式炉,在200 ℃下退火30 min,以1.5 ℃/min的升温速率升至660 ℃,维持16 h,即可得到具有多个空腔的卵黄结构Fe3O4@SiO2磁性粒子。

1.3 材料表征

产品的组成和晶体结构通过X射线衍射(XRD)表征。使用场发射扫描电子显微镜(SEM)和透射电子显微镜(TEM)获得形态和微观结构。振动样品磁强计(VSM)测试了在常温下,附加磁场强度±20 000 Oe时的磁性能。通过物理吸附仪(BET)对其比表面积和孔隙度进行了分析,测试前材料先在200 ℃下进行了脱气预处理。

2 结果与讨论

2.1 不同因素对卵黄结构磁性硅球形貌的影响

详细研究了PTMS投加量、温度、酸添加量、氨水添加量、水解时间、搅拌速度、铁源浓度对硅球尺寸、内部形貌的影响。

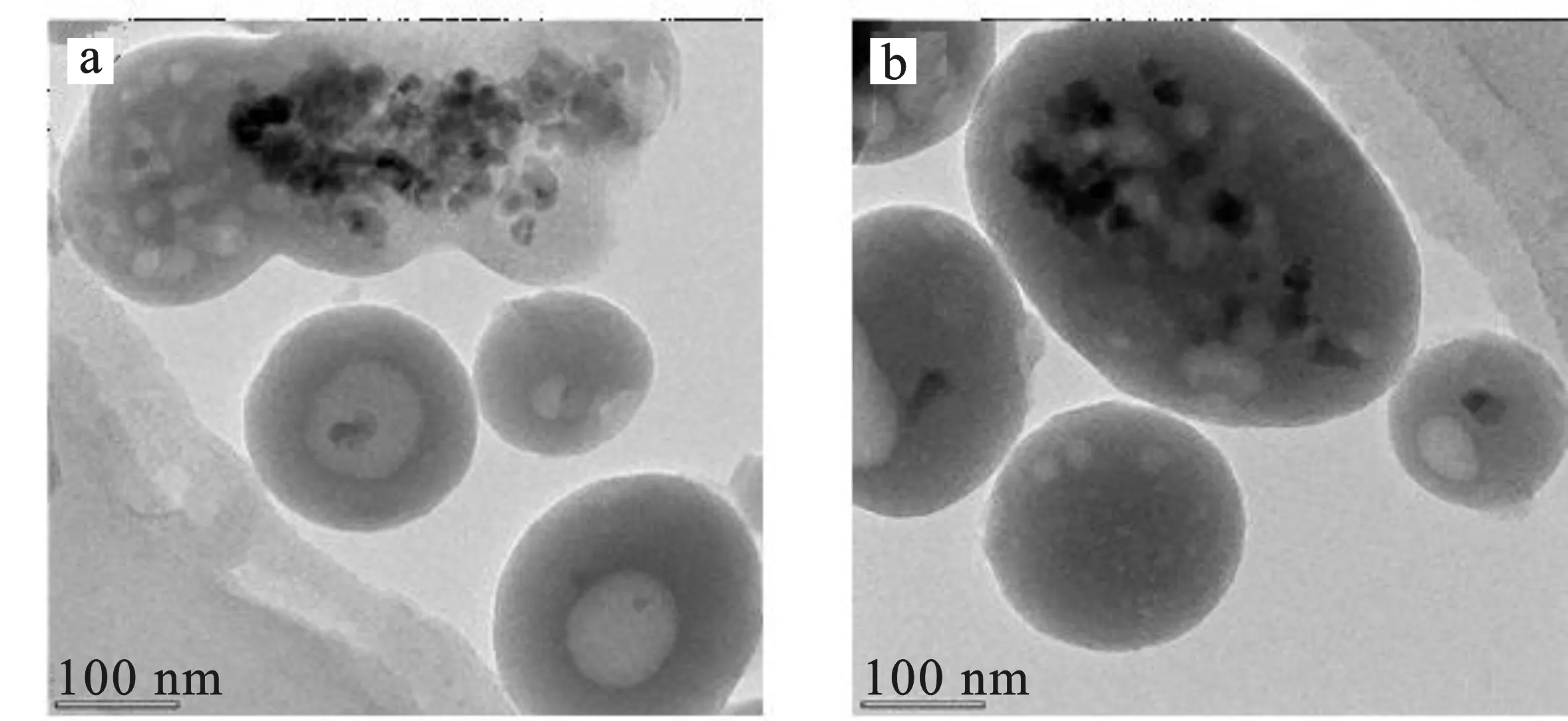

2.1.1 分散剂的选择 磁性Fe3O4纳米粒子因其较小粒径,团聚一直是阻碍其应用的问题之一[13]。当Fe3O4纳米颗粒有较多团聚时,最终产物可能得到Fe3O4团簇、未成功包覆的中空介孔硅球;同时也有部分Fe3O4团聚成较大团簇后,在体系内不断碰撞,PTMS液滴最终汇聚成较大液滴将Fe3O4团簇包裹,得到少量粒径较大且呈现不规则球形的磁性硅球(图2)。这种现象可能有两个原因:Fe3O4粒子团聚后其较大的尺寸无法被较小的PTMS液滴所包裹;亲水的Fe3O4纳米粒子不能被疏水的PTMS油性液滴包裹[14]。

图2 不规则磁性硅球的TEM照片Fig.2 TEM diagram of irregular magnetic silicon spheres

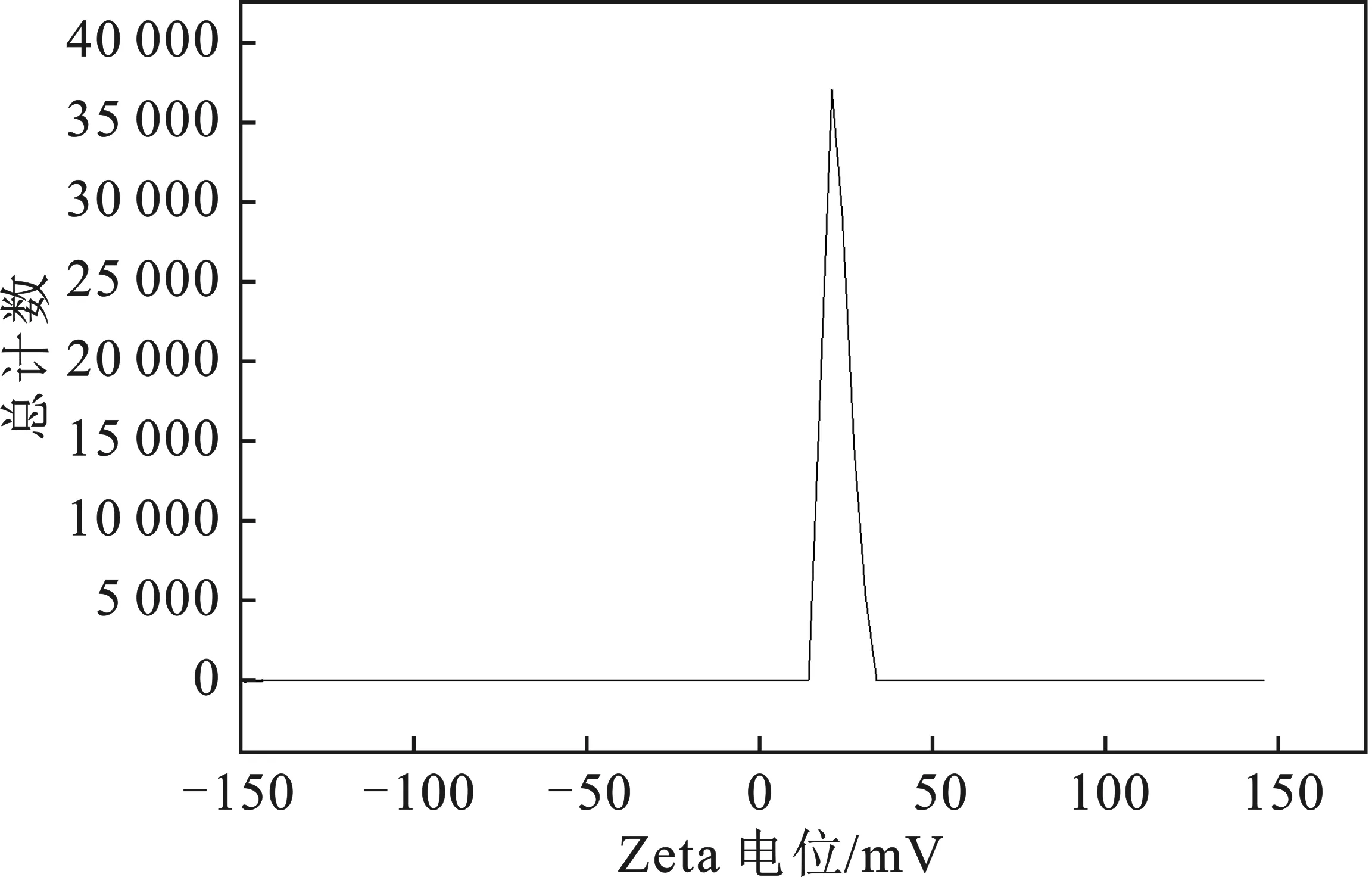

因此,Fe3O4磁性粒子在有机溶剂中的稳定分散和PTMS对磁性粒子的包裹程度对于形成Fe3O4@ SiO2微球至关重要。制备过程中向体系中滴加 37 μL HNO3营造酸性环境,此时,Fe3O4磁性粒子表面带正电荷(图3)。同时,CTAB因其亲、疏水双重性质,可以有效降低液体表面张力[15],与Fe3O4磁性粒子充分接触后,使得磁性粒子得以被PTMS包裹。因此,本实验选择CTAB作为分散剂。

图3 酸性环境下Fe3O4 磁性粒子的电位分布图Fig.3 The Zeta potential of Fe3O4 NPsdispersed in acidic environment

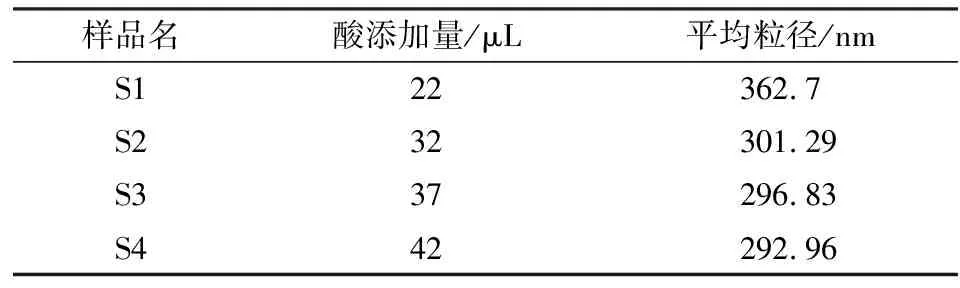

2.1.2 HNO3添加量的影响 不同酸催化剂添加量下磁性硅球的粒径、SEM见表1及图4。

表1 不同酸添加量下磁性硅球粒径Table 1 Magnetic silica sphere particle size atdifferent acid additions

图4 不同酸添加量下的硅球SEM照片Fig.4 SEM images of the SiO2 microspheresvaried with the acid contenta.S1;b.S2;c.S3;d.S4

由图4可知,在其他条件不变的情况下,酸催化剂的投加量极大程度地影响了磁性SiO2球体的完整度和分散性。

一般认为,三甲氧基苯基硅烷在酸性条件下的水解,分为两步(图5)。第一步为PTMS在酸性条件下的水解,PTMS总共经过3次水解反应,并产生了3种中间水解产物。在每个步骤中,消耗一个水分子,以产生硅烷醇和一个甲醇分子。第二步,缩合反应,硅醇与硅醇或硅醇与PTMS之间发生缩合[16]。

酸性环境中,随着HNO3添加量的增加,体系中H+浓度逐渐升高,PTMS上烷氧基的水解也更加迅速[17]。然而,当酸添加量总体较少时,HNO3滴加时造成的局部的H+相对浓度过高,易造成水解速率上的差异,最终导致硅球形状的完整度受到影响。如图4a、b所示,其粒径虽然相对较大,但球形完整度及分散性都较差;而图4c、d所示硅球,平均粒径相对较小,但形状完好,分散性佳,同时粒径的差异较低。

2.1.3 PTMS投加量的影响 PTMS作为主要的反应物,同时也起着软模版的作用,由于PTMS并不溶于水溶液,PTMS滴加进体系后,总是以小液滴的形式分散在体系中,形成水包油型微乳液,而水解与缩合反应往往也只在水油界面处发生[18]。在维持其他条件不变的情况下,PTMS的投加量对粒径的影响见表2。

表2 不同PTMS添加量下磁性硅球粒径Table 2 Particle size of magnetic silica spheres atdifferent PTMS additions

由表2可知,随着PTMS的增加,样品S3、S5、S6、S7颗粒的粒径并无太大波动,可能因为PTMS投加量充足或超量,使得水解速率无进一步提升。在PTMS足量的情况下,继续投加硅源,无法对最终硅球的粒径产生较大影响,却会使得硅球壁厚增加[19],样品S5的平均粒径相较其他样品稍大,可能是由于投加了过量PTMS的情况下,水解缩合形成了SiO2碎片,碎片在硅球表面部分堆叠,导致样品粒径略微增大[18]。

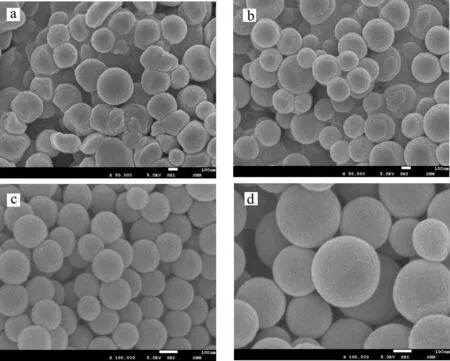

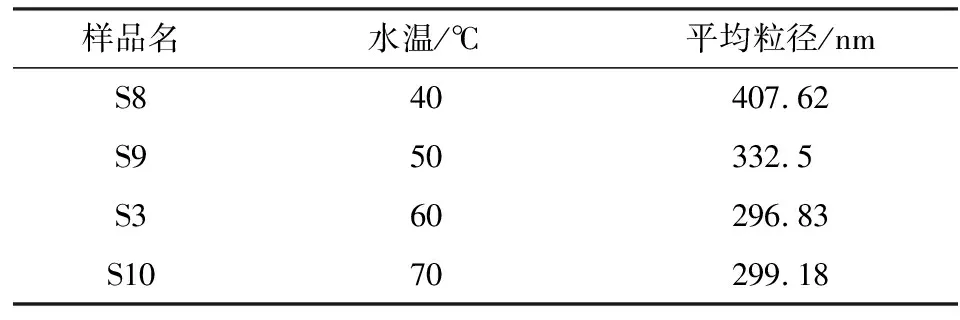

2.1.4 温度的影响 温度作为影响苯基三甲氧基硅烷水解的重要因素,对最终产物的形貌、粒径都有着较大影响[17],不同温度下的硅球粒径见表3。

由表3可知,随着温度的升高,硅球粒径由大逐渐变小,最终趋于稳定,这是由温度导致的PTMS的水解速率和酸催化剂电离程度所共同决定的。温度在40 ℃时,硅球的平均粒径最大,在407.62 nm左右,这是因为硅球仅在表面一层进行了不充分的水解缩合,内部仍有大量PTMS液滴,因此呈现较大的粒径和较差的、不规则的近似球形的形貌。温度升至60 ℃时,硅球粒径最终趋于稳定,可能是因为温度升高,水解和缩合速率加快,使得二氧化硅层得以快速熟化[20]。温度继续升至70 ℃时,粒径变化与60 ℃时相似,单分散性与形貌完好程度与S3相同,均有较好表现,同时说明60 ℃已达到最佳水解温度。

表3 不同温度下磁性硅球粒径Table 3 Magnetic silica sphere size atdifferent temperatures

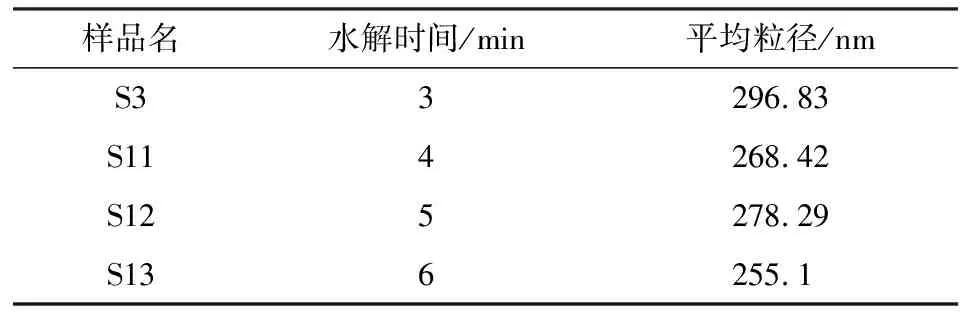

2.1.5 水解时间 不同水解时间下的硅球粒径见表4。

表4 不同水解时间下磁性硅球粒径Table 4 Magnetic silica sphere particle size atdifferent hydrolysis time

由表4可知,随着反应水解时间的增加,硅球粒径波动较小;当水解时间超过3 min时,粒径有小幅降低,可见水解时间对于硅球粒径并无过多影响。在使用PTMS作软模版制备中空硅球的过程中,Hah等发现[21],水解时间加长,使得粒径产生少量降低,但变化幅度不大;更主要的影响可能在其中空结构方面,研究发现中空结构往往只产生在水解时间 0.5 min 以上。

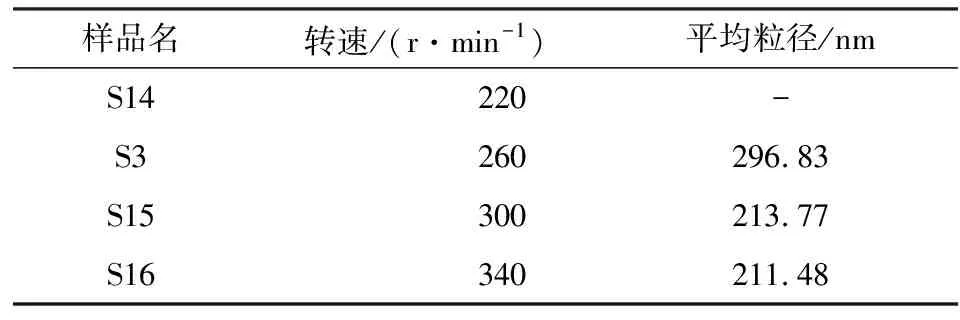

2.1.6 搅拌速度 不同搅拌速度下的硅球粒径见表5。

表5 不同转速下磁性硅球粒径Table 5 Magnetic sphere particle size at differentrevolutions per minute

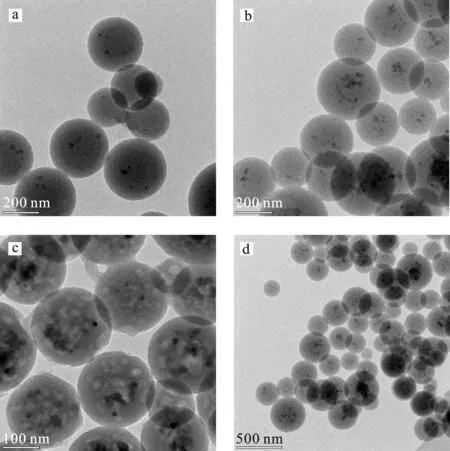

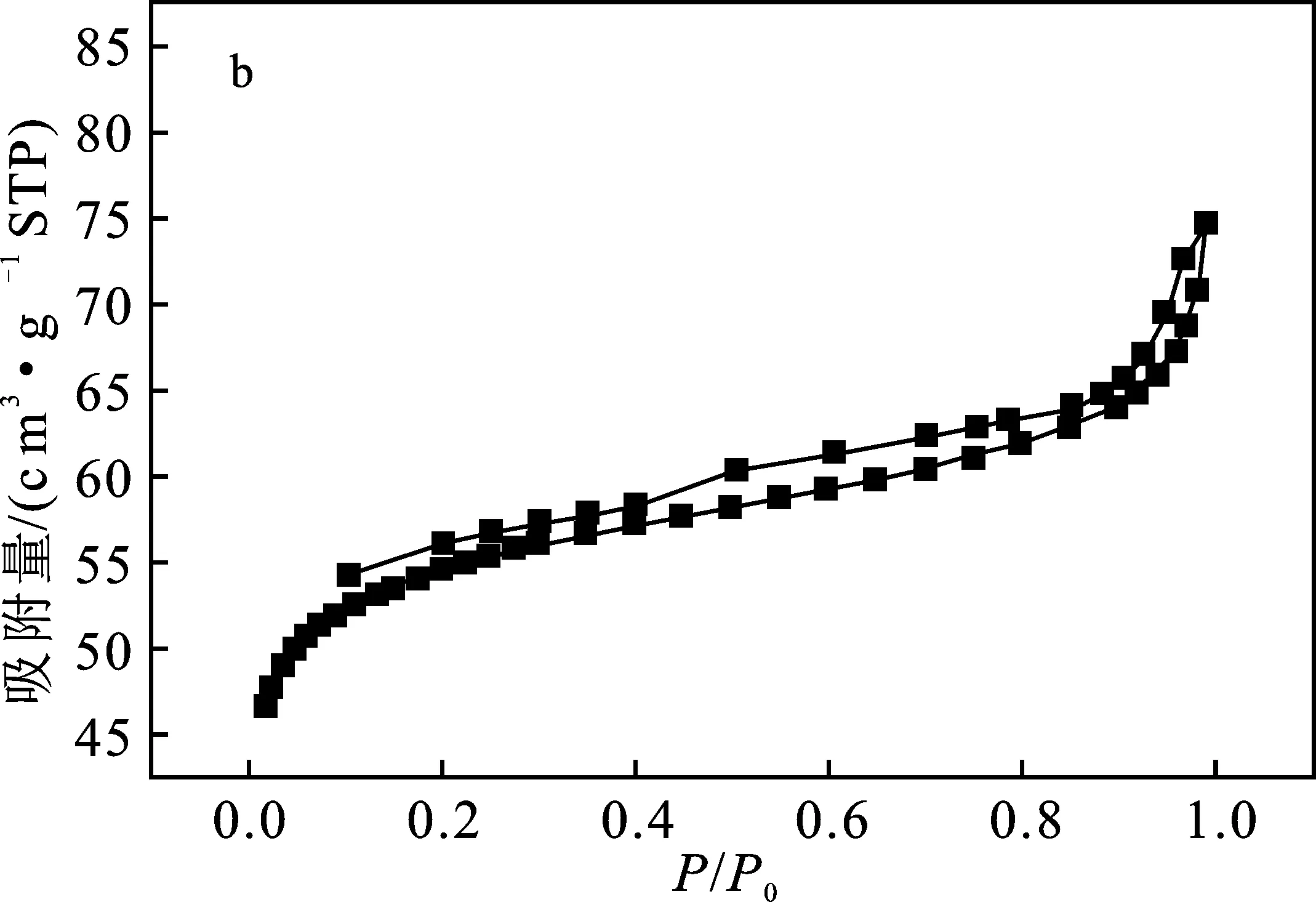

由表5可知,在其他条件不变的情况下,随着搅拌转速的提升,复合硅球的粒径有一定程度的减小,而其形貌随着搅拌转速的改变也有一定的变化,如S14所示,在220 r/min的转速下,硅球成型性、分散性均表现较差。这是因为在微乳液法中,硅球的成型及分散性主要依赖于搅拌转速,当转速过低时,体系中苯基三甲氧基硅烷液滴相互碰撞、汇聚,难以分离,经过水解缩合,最终导致形成了“葫芦”型或直接破碎的硅球。而当转速提升至260 r/min时,硅球的形貌及分散性都有了较大的提升,而当转速继续提升至300 r/min,粒径缩小的同时,也产生了较多的SiO2碎片。这是因为在高转速下,液滴承受巨大的剪切力,无法继续维持球形,部分液滴颗粒破碎或断裂[18],最终导致了碎片的出现。因此,最佳搅拌转速应维持在260 r/min左右。同时,搅拌速度除了对粒径有影响之外,同时对硅球内部空腔的尺寸及数量亦有较大影响(图6),并且该影响也体现在孔体积上(表7)。

图6 不同转速下的硅球TEM照片Fig.6 TEM images of SiO2 microspheresa.S14;b.S3;c.S15;d.S16

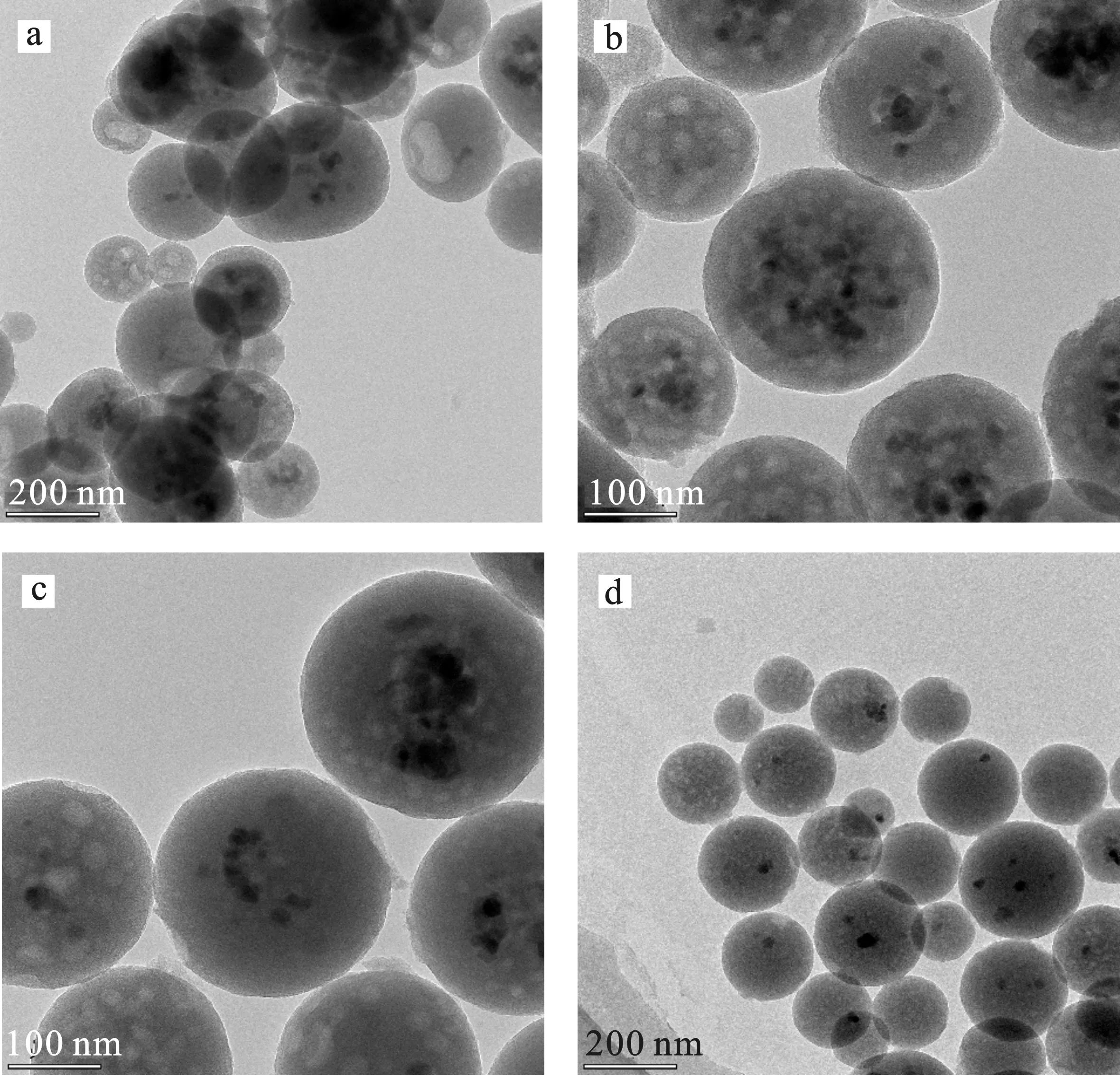

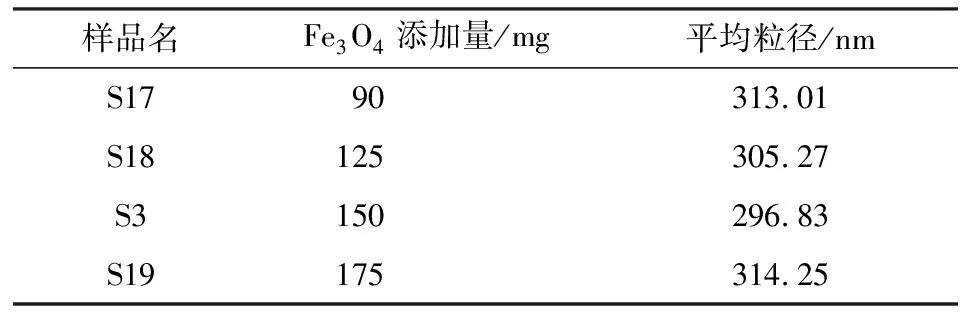

2.1.7 Fe3O4投加量 保持其他条件不变的情况下,探究Fe3O4磁性粒子添加量对硅球的尺寸、完整性、内部结构及磁性能的影响,结果见表6和图7。

表6 不同Fe3O4添加量下磁性硅球粒径Table 6 Particle size of magnetic silica spheres atdifferent Fe3O4 additions

由表6和图7可知,随着Fe3O4纳米颗粒投加量的增加,硅球尺寸基本保持稳定,可能是由于磁性粒子被PTMS全程牢牢包裹在内,无泄漏、外溢,对硅球的外部形貌及尺寸没有影响。

图7 不同Fe3O4添加量下硅球的TEM照片Fig.7 TEM images of SiO2 microspheresa.S17;b.S18;c.S3;d.S19

随着磁性粒子的增加,被包裹于硅球内部的磁性粒子数量明显增加,但其空腔体积也似乎被挤占,空腔体积有所减小。

2.2 卵黄结构磁性硅球的物相、织构分析及磁性能

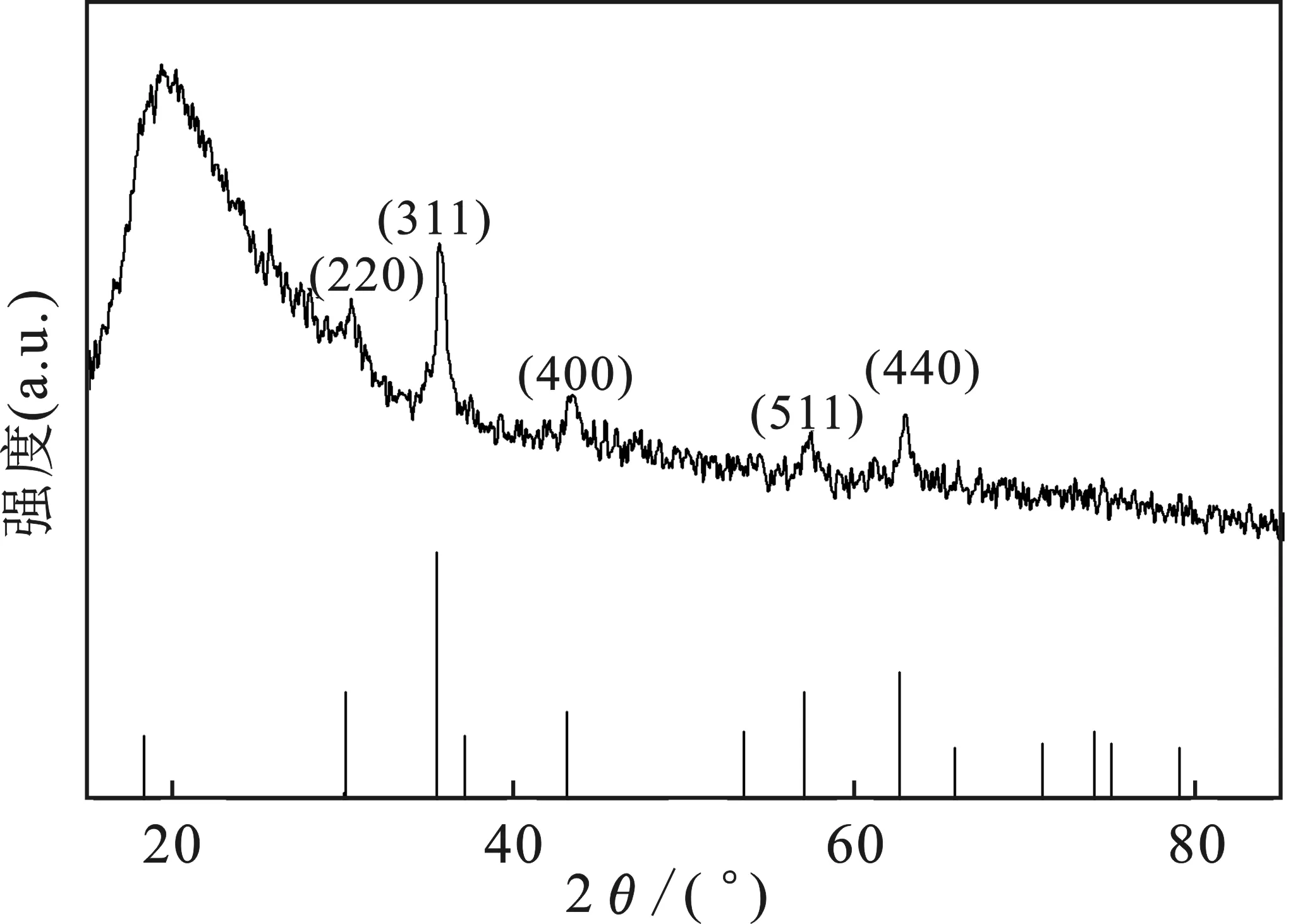

2.2.1 XRD分析 图8为卵黄结构微球的XRD衍射图。

图8 Fe3O4@SiO2的XRD谱图Fig.8 XRD patterns of Fe3O4@SiO2 core-shell microspheres

由图8可知,21°附近的衍射峰表明SiO2为非晶态。2θ=30.40,35.58,43.37,57.32°以及 62.85°处出现的尖锐峰,代表着尖晶石结构的Fe3O4(220)、(311)、(400)、(511)和(440)面的反射,其表现与(JCPDS file 19-0629)中Fe3O4@SiO2基本相同。

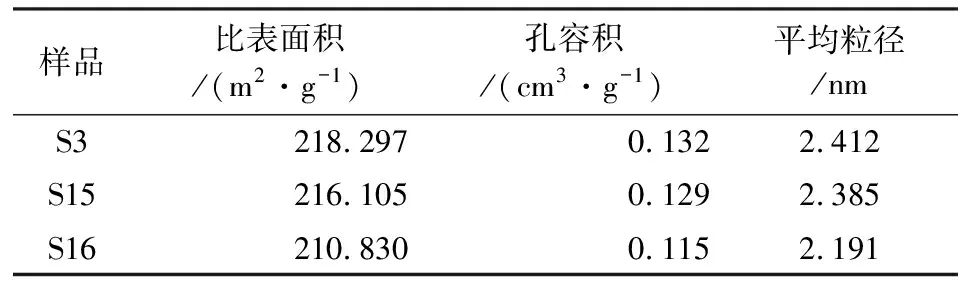

2.2.2 织构性质分析 卵黄结构磁性硅球的比表面积和孔径分布见表7及图9。

表7 磁性硅球的织构性质Table 7 Textural properties of microspheres

图9 氮气吸附-脱附等温线及孔径分布Fig.9 Nitrogen adsorption-desorption isotherms and poresize distributions of the Fe3O4@SiO2

搅拌转速对硅球内部结构,即空腔大小及数量有着较大的影响,同时也是对粒径影响最大的因素。由表5可知,S3、S14、S15、S16随着搅拌转速的提升,硅球粒径呈快速下降的趋势,然而在表7中其比表面积却未发生较大波动。这可能是因为在S3中,260 r/min的搅拌转速使得其拥有更多、更大的与外部贯通空腔,内表面相对S15、S16更大,因此样品BET所得比表面积在210 m2/g左右保持着相对稳定,而孔容由0.13 cm3/g下降至0.11 cm3/g也同样证明了这一点。

由图9a可知,Fe3O4@SiO2粒子的孔道分布较窄,主要集中在2~3 nm,小孔区主要由SiO2表面孔道组成,无其他大孔区,说明硅球表面较为光滑,无Fe3O4磁性粒子堆叠。由图9b可知,卵黄结构磁性硅球的N2吸附-脱附等温线呈现IV型等温曲线,属于H1型回滞环,说明样品具备介孔结构,孔径高度一致,且孔道表现出较好的连通性,P/P0在0.4~0.6附近有回滞环存在,表明该硅球表面有一部分孔存在孔容较小的情况。

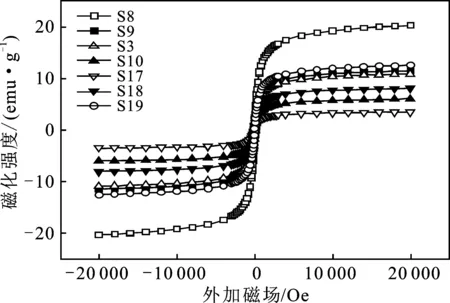

2.2.3 磁强度分析 为研究磁性硅球的磁性能,主要针对其粒径和Fe3O4磁性粒子投加量两个影响,选择粒径跨度最大的样品S3、S8、S9、S10及改变Fe3O4投加量的S17、S18、S19进行振动样品磁强计的检测,其磁滞回归线见图10。

由图10可知,所有磁性硅球均表现出了超顺磁性,S8、S9、S3、S10饱和磁化强度分别为20.3,11.4,10.8,6.0 emu/g;S17、S18、S19饱和磁化强度分别为3.4,8.1,12.5 emu/g。其中S8因其 407.62 nm 的平均粒径,硅球中得以包裹数量更多的Fe3O4磁性粒子,使得饱和磁化强度为数个样品中最大,达到了20.3 emu/g,S19的Fe3O4磁性粒子投加量较高,但受限于314.25 nm的粒径,饱和磁化强度也相对减小,为12.5 emu/g。由此可以得出,硅球粒径相较Fe3O4磁性粒子投加量对硅球磁性能影响更大,同时表明,Fe3O4磁性粒子在包覆SiO2壳层后,仍具有较高的饱和磁化强度,其表现出的超顺磁性使得他们在外部磁场的作用下可以被有效分离出来。

图10 Fe3O4@SiO2的磁化曲线Fig.10 Magnetization curves for Fe3O4@SiO2 microspheres

同时,相较于单独使用软模版制得的中空硅球[22],此法制得的硅球经过煅烧,不易出现孔洞坍塌的情况,且粒径更易于控制。

3 结论

以PTMS为硅源,同时充当软模板;以Fe3O4为磁核,同时充当硬模板。采用优化的反向微乳液法一步制备了卵黄结构的磁性硅球,研究了HNO3投加量、PTMS投加量、温度、水解时间、搅拌转速、Fe3O4投加量对硅球形貌、尺寸的影响,并通过SEM、TEM、XRD、VSM、BET对其进行了表征。结果表明,在投入37 μL HNO3、0.95 mL PTMS、150 mg Fe3O4,于60 ℃水浴中反应,以260 r/min进行3 min机械搅拌所得的标准样品S3的尺寸、形貌最佳,其粒径为296 nm,磁饱和强度为10.8 emu/g,比表面积 218 m2/g,孔容为0.132 cm3/g。