某变电站电容式电压互感器附件L型接线板的断裂原因

2021-12-15韩纪层林德源邵艳群郑跃胜

韩纪层,何 建,林德源,邵艳群,郑跃胜

(1.国网福建省电力有限公司电力科学研究院,福州 350007;2.国网强台风环境抗风减灾实验室(培育),福州 350007;福州大学3.材料科学与工程学院,4.电气工程与自动化学院,福州 350116)

0 引 言

电力金具是连接和组合电力系统中的各类装置,起到传递机械负荷、电气负荷及某种防护作用的金属附件。电力金具的质量、正确安装与否均对电网设备的安全稳定运行具有十分重要的影响。由于电力金具长年暴露在自然环境中遭受环境的侵蚀以及受到各种外力作用,因此经常会发生失效事故[1-6]。目前,虽然工厂对原材料的质量控制越来越严格,但仍然存在很多电力金具远未达到其设计寿命而失效的事故[7-9]。

2018年,福建省沿海某变电站2号并联电抗器500 kV侧电容式电压互感器(CVT)附件L型接线板在台风中发生突然断裂。接线板用材料为ZL101铝合金,经过砂型铸造、T6热处理制造而成,其生产过程符合工艺要求。为防止此类事故的再次发生,作者对L型接线板进行失效分析,并对其受力情况进行有限元模拟,以为相关生产厂家以及电网建设和运维单位提供试验参考。

1 理化检验及结果

1.1 宏观形貌

由图1可以看出,接线板与CVT及出线线夹通过螺栓连接,出线线夹较厚,其厚度约为接线板的2倍,接线板中间有加强筋。观察发现,接线板所连接的引线较长,且处于松弛状态。在强台风环境中,引线会发生剧烈舞动,从而产生交变应力,并通过出线线夹传递到接线板上。

图1 接线板结构示意

由图2可知:接线板在其与CVT顶端的连接侧断裂,接线板与CVT顶端凸台的接触面有一条小裂纹,接线板在沿A到B的方向发生开裂;接线板由向内45°转换到向外45°开裂,说明接线板不是单一方向受力,而是多个方向受力;在接线板的螺栓孔处,接线板与CVT顶端凸台有明显的摩擦痕迹(圆圈所示位置),并形成明显的压痕,说明该处的接线板发生了塑性变形。塑性变形会导致该处截面积减小,所受应力增加,导致接线板发生脆性断裂。

图2 失效接线板的宏观形貌

1.2 化学成分

在接线板断裂位置附近取样,按照GB/T 7999-2015,采用Bruker Q8型固定式金属元素分析仪对其化学成分进行分析。由表1可知,失效接线板的化学成分满足GB/T 1173-2013的规定,也符合采购要求[10-12],但硅含量处在规定值的上限。

表1 失效接线板的化学成分(质量分数)

1.3 物相组成

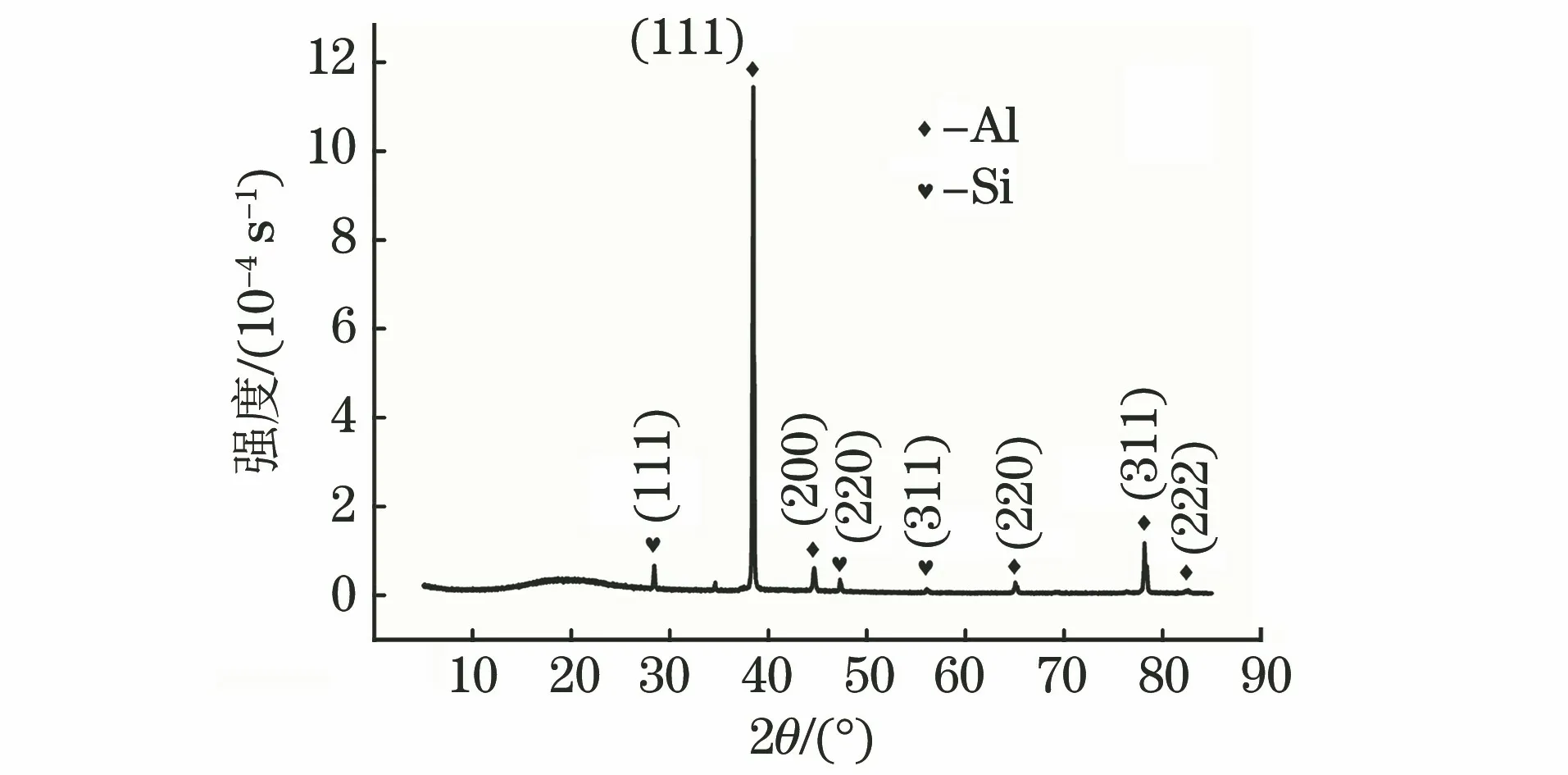

采用MiniFlex 600型X射线衍射仪(XRD)对失效接线板进行物相分析,采用连续扫描模式,管电压为40 kV,管电流为15 mA,扫描范围为5°~85°。由图3可知,该接线板主要由铝相和硅相组成,未检测到其他物相。

图3 失效接线板的XRD谱

1.4 显微组织与断口形貌

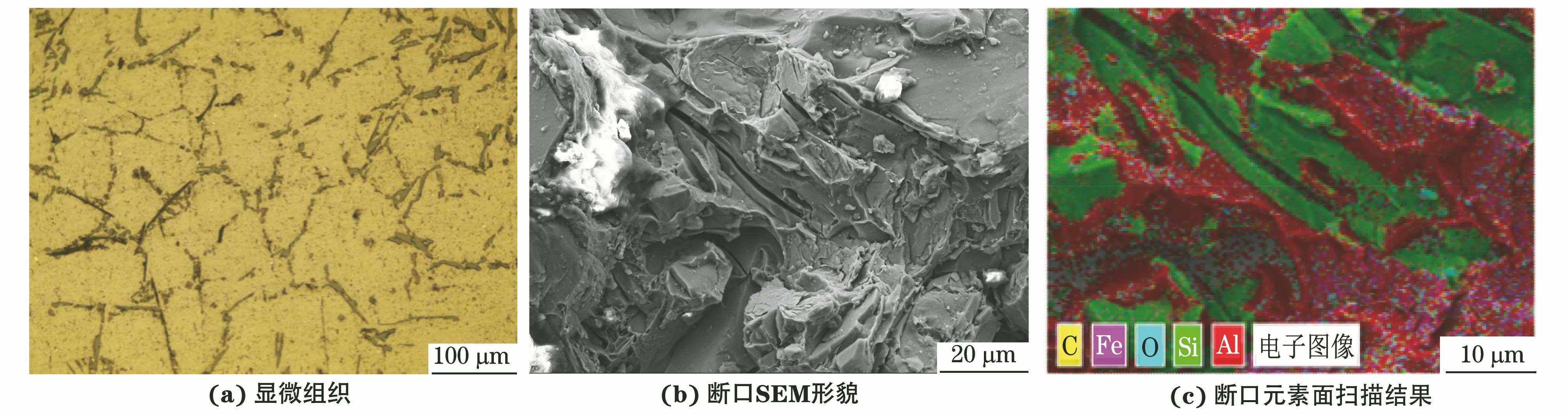

在接线板断裂位置附近截取金相试样,经打磨、抛光,用Keller溶液(1 mL HF+1.5 mL HCl+2.5 mL HNO3+95 mL H2O)腐蚀后,在光学显微镜(OM)上观察显微组织。由图4(a)可知:接线板的显微组织主要由共晶硅和铝基体组成,与XRD分析结果一致,表明该合金未经变质处理;共晶硅分布在基体铝相的晶界处,晶粒尺寸较大,约为100 μm,主要呈球状、板条状和长片状。板条状与长片状的共晶硅为脆性相,割裂了晶粒的延续性,对材料性能有不利影响。

采用SUPRA 55型场发射扫描电子显微镜(SEM)观察失效接线板断口形貌,并利用附带的能量色散X射线能谱仪(EDS)进行微区成分分析。由图4(b)~图4(d)可以看出:接线板断口上未见氧化物,说明断口新鲜;断口表面有较多微裂纹,未见明显韧窝,说明接线板的断裂类型主要为脆性断裂;裂纹两侧主要为硅元素,推测裂纹沿晶界处共晶硅相延伸扩展;微量铁元素的分布范围较广,但分布不均匀,在裂纹萌生处分布较多,同时未检测出镁元素。失效接线板断口微区域含有过量硅元素和铁杂质元素,说明合金中存在粗大AlFeSi第二相颗粒,粗大的第二相颗粒是应力集中和裂纹萌生之处[13-16]。

图4 失效接线板断口附近的显微组织与断口SEM形貌及元素面扫描结果

1.5 硬 度

按照GB/T 231.1-2009,采用UH250型布洛维硬度计对失效接线板断口附近的硬度进行测试。测得失效接线板的平均硬度为92 HBW,最小硬度为85 HBW,符合GB/T 1173-2013标准规定的经砂型铸造、T6热处理后ZL101合金的硬度不小于70 HBW的要求。

1.6 拉伸性能

按照GB/T 228.1-2010,在失效接线板上截取标准拉伸试样,在CMT5205型微机控制电子万能试验机上进行拉伸试验,拉伸速度为1.5 mm·s-1。由表2可知,该接线板的拉伸性能符合GB/T 1173-2013标准的要求。

表2 失效接线板的拉伸性能

1.7 受力情况分析

为方便分析,将接线板与出线线夹连接的螺栓孔依次标记为C1,C2,C3,C4,将L接线板与CVT顶端连接的螺栓孔依次标记为D1,D2,D3,D4,如图5(a)所示。由图5可以看出,C1,C2,C3,D1,D2螺栓孔均与螺栓发生摩擦,螺栓孔处留下螺纹磨损痕迹。对螺纹痕迹分析可以判断出,该接线板在台风作用下受到明显的扭矩与拉力作用而产生塑性变形。

图5 失效接线板上螺栓孔处的宏观形貌

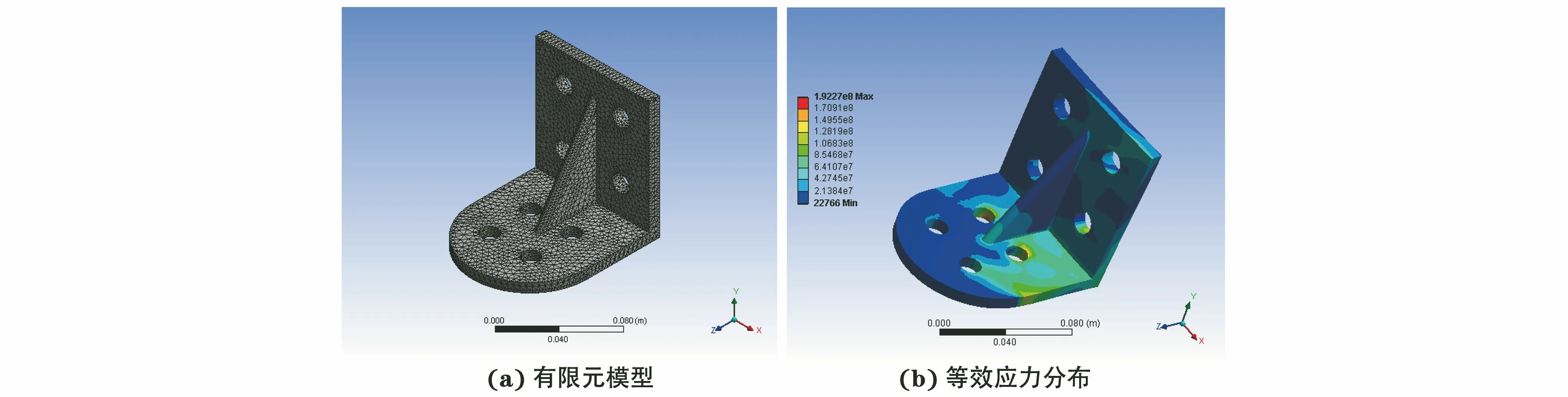

接线板在运行过程中,除受到出线线夹的重力和拉力作用外,在台风环境中还受到出线线夹的扭转作用。采用Ansys workbench 15.0有限元模拟软件对接线板进行有限元建模并划分网格,网格划分采用三角形自由网格划分,共划分22 221个网格。接线板的有限元模型如图6(a)所示。D1~D4螺栓孔固定,在C1~C4螺栓孔上施加1 kN的重力、1 kN的拉力以及1 kN·m的弯矩,然后进行有限元求解,得到接线板的等效应力分布,如图6(b)所示。由图6(b)可知,接线板在直边与圆弧过渡处存在应力集中,而D1螺栓孔与CVT顶端凸台边缘接触处的应力集中程度最大。

图6 接线板的有限元模型及模拟得到的等效应力分布

2 断裂原因分析

由上述检验结果可知,该接线板的化学成分与力学性能均符合标准要求,但因未经变质处理,显微组织中存在尺寸较大的长片状或板条状共晶硅相和粗大的AlFeSi第二相颗粒。共晶硅分布在基体铝相的晶界处,割裂了晶粒之间的连续性。微区成分分布不均匀,过量硅元素和铁元素聚集形成了粗大的AlFeSi第二相颗粒,并成为应力集中和裂纹萌生处。接线板的设计厚度偏薄,在台风的作用下,当引线剧烈舞动产生的扭矩和拉应力超过接线板的承载强度时,接线板会产生变形开裂。综上所述,显微组织中尺寸较大的长片状或板条状共晶硅相和粗大的AlFeSi第二相是接线板断裂的主要原因,而结构设计不合理是其断裂的另一原因。在引线因受台风影响剧烈舞动产生的拉应力和扭矩作用下,接线板螺栓孔与CVT顶端凸台边缘接触处的应力集中程度较大,微裂纹在应力集中位置的粗大第二相AlFeSi颗粒处萌生,然后沿脆性共晶硅相扩展,最终导致接线板发生脆性断裂。

3 结 论

(1) CVT附件L型接线板的断裂性质为脆性断裂。接线板显微组织中尺寸较大的长片状或板条状共晶硅和AlFeSi第二相是其断裂的主要原因,而结构设计不合理是其断裂的另一原因;在引线因受台风影响剧烈舞动产生的拉应力和扭矩作用下,微裂纹在接线板螺栓孔与CVT顶端凸台边缘接触处应力集中位置的粗大AlFeSi第二相颗粒处萌生,并沿脆性共晶硅相扩展,最终导致接线板发生脆性断裂。

(2) 为避免类似事故发生,建议增加L型接线板的厚度或使用更高强度的铝合金,以提高其整体强度;增加CVT顶端凸台与接线板的接触面积,避免凸台边缘与螺栓孔处应力的叠加;通过有限元模拟等方法进行零件受力分析,以指导产品的设计与开发。