YG8硬质合金表面沟槽织构的制备及其减摩特性

2021-12-15杨发展刘国华王黎阳

张 娜,杨发展,刘国华,王黎阳

(青岛理工大学机械与汽车工程学院,青岛 266250)

0 引 言

基于仿生学理论[1],在材料表面加工出一系列的微凹坑、微凸起等微织构可有效改善材料的摩擦学性能[2]。目前,微织构理论已广泛应用在计算机硬盘、齿轮、活塞/缸套、刀具等方面[3-4]。将微织构理论应用到刀具上时,刀具表面的织构可以起到收集磨屑、减小摩擦接触面积以及增大表面散热面积的作用,从而有效减缓刀具磨损程度,提高被加工工件的表面质量,大幅延长刀具的使用寿命[5]。目前,在金属表面加工织构的方法主要有激光加工技术、反应离子刻蚀技术、电火花加工技术、纳米压印技术等[6-7],其中激光加工技术因具有高效、无污染的特点而得到广泛应用[8]。何霞等[9]利用飞秒激光设备在铍青铜表面加工出微凹坑织构,探究了激光加工参数对织构直径和深度的影响规律。崔炜等[10]利用脉冲光纤激光设备在聚晶金刚石表面制备出含有沟槽和锥形凸起的微纳织构,分析了单脉冲能量对织构形貌的影响,以及织构的形成机理。华希俊等[11]利用SPI光纤激光器在GCr15轴承钢表面加工凹坑织构,发现脉冲宽度对织构形貌具有较大的影响。LIU等[12]利用飞秒激光设备在WC/Co硬质合金刀具表面加工出与主切削刃成0°,45°,90°的直线沟槽织构并用来切削Al2O3基陶瓷,发现与主切削刃成0°的织构可有效提高刀具的耐磨性,延长刀具的使用寿命。ARULKIRUBAKRAN等[13]在WC刀具的前刀面加工出垂直沟槽、平行沟槽、交叉沟槽织构,发现具有垂直沟槽的刀具在切削钛合金时表现出了最优的切削性能。

目前,有关采用光纤激光加工设备在硬质合金刀具表面加工织构的研究较少,加工参数对织构尺寸和形貌的影响机制还很欠缺,同时刀具前刀面与切屑摩擦接触区织构的减摩机理有待进一步研究和揭示。为此,作者采用光纤激光加工设备在YG8硬质合金表面加工出沟槽织构,研究了激光加工参数对织构尺寸及形貌的影响,得到最佳激光加工参数;采用最佳激光加工参数在硬质合金表面加工出4种不同方向的正弦型沟槽织构,研究了干摩擦条件下不同试验载荷、不同滑动速度时的摩擦磨损性能,探讨了织构的减摩机理。

1 试样制备与试验方法

试验材料为台州盛锋工具有限公司生产的尺寸为35 mm×35 mm×5 mm的YG8硬质合金块,硬度为89 HRA。将硬质合金表面进行打磨、抛光、超声清洗,使其表面粗糙度达到0。1 μm。采用YLPN-1-100-200-R型IPG光纤激光加工设备在硬质合金表面加工沟槽织构,激光波长为1 064 nm,脉冲宽度为10 ns,频率为20 kHz,激光功率为40,50,60 W,扫描速度为100,200,300 mm·s-1,扫描次数为200,300,400次。采用单因素法研究不同激光加工参数下织构的形貌。用DSX510型体视显微镜观察激光加工后的织构形貌,得到最佳的激光加工参数。

采用最佳的激光加工参数,在YG8硬质合金表面加工出面积占有率为10%,正弦中心线与摩擦方向成0°,30°,60°,90°的正弦型沟槽织构,并将得到的合金试样分别记作SG-0、SG-30、SG-60、SG-90试样。

采用MFT-EC4000型电化学腐蚀摩擦磨损试验机进行球盘式干摩擦磨损试验,下试样为表面加工出织构的硬质合金试样,上试样为直径6 mm、硬度68 HRA的Ti6Al4V钛合金球。硬质合金试样固定在下端并做行程为5 mm的往复直线运动,钛合金试样固定在上端并承受2~14 N的载荷,滑动速度为2050 mm·s-1,试验时间为1 800 s,每组试验测3次取平均值,并与光滑表面硬质合金试样(以下简称光滑试样)进行对比。

2 试验结果与讨论

2.1 织构形貌与尺寸

由图1可知,不同激光参数下加工的织构均为中间深,两侧浅的沟槽织构。激光束能量呈高斯分布,中间能量高,两侧能量低,因此织构呈中间深,两边浅的形貌,且织构截面形貌呈弧形[8]。由图1和图2可知:在扫描速度为100 mm·s-1、扫描次数为200次时,随着激光功率的增加,沟槽织构的深度和宽度大幅增加,织构底部变得粗糙,这是由于激光功率增加时,激光束能量增加,使得织构尺寸增大,但是激光能量过高时,硬质合金烧蚀程度加剧,熔化的硬质合金未能及时排出而堆积在沟槽底部,因此织构底部变粗糙;在激光功率为40 W、扫描次数为200次时,随着扫描速度的增加,沟槽织构的深度和宽度减小,这是由于扫描速度减小,单位时间内作用在硬质合金表面的激光能量减少;在激光功率40 W、扫描速度100 mm·s-1时,随着扫描次数的增加,沟槽织构的深度和宽度变大,织构底部出现较多不规则的凹坑,这是因为单位时间内激光能量不变,增加扫描次数,即增加激光的作用时间,能够烧蚀沟槽底部更多的材料,烧蚀熔化的材料堆积在沟糟底部,使底部出现较多不规则的凹坑。综上可知,激光加工参数对织构尺寸及形貌的影响较大,在激光功率为40 W,扫描速度为100 mm·s-1,扫描次数为200次时,加工出的沟槽织构表面形貌较好,织构宽度为160 μm,深度为15 μm。

图1 不同激光加工参数下织构的形貌

图2 织构的尺寸随激光功率、扫描速度与扫描次数的变化曲线

2.2 减摩特性

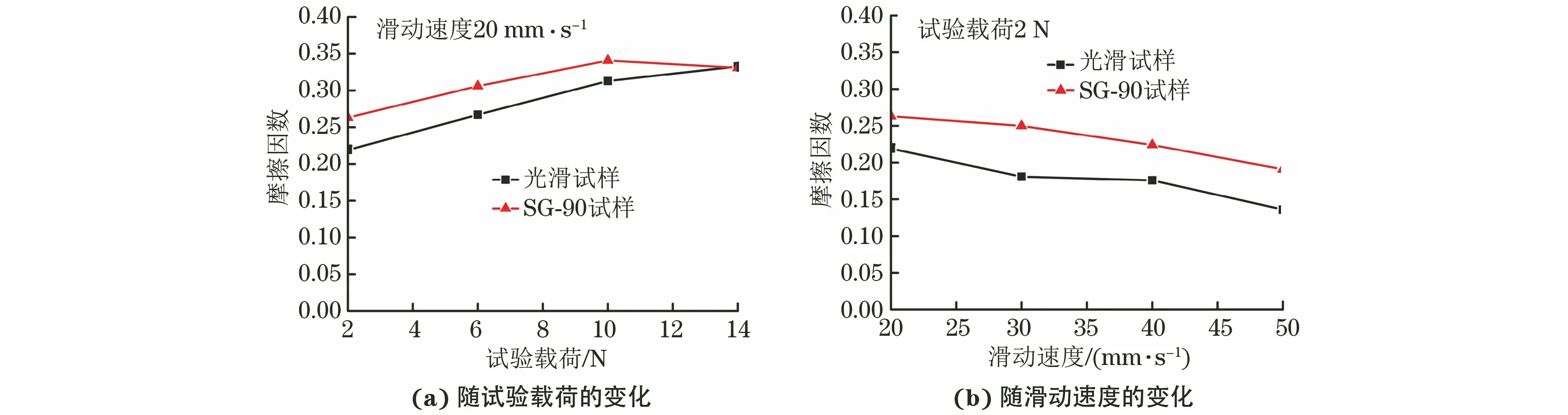

由图3可以看出:随着试验载荷的增加,光滑试样与SG-90试样的稳定摩擦因数均呈增大趋势,SG-90试样的稳定摩擦因数略大于光滑试样的;当试验载荷从2 N增加到14 N时,SG-90试样的稳定摩擦因数逐渐接近于光滑试样的。在硬质合金表面加工织构后,表面粗糙度增加,在摩擦过程中会加剧对磨钛合金球的磨损,因此摩擦因数大于光滑表面试样的;织构在增加试样表面粗糙度的同时还能容纳磨屑,进一步减少摩擦接触面的磨屑量,降低磨损程度和减少磨损量;随着试验载荷的增大,硬质合金表面单位面积所承受的压力增大,磨损加剧,产生的磨屑增多,此时表面织构容纳磨屑的作用更为突出,因此织构试样的摩擦因数接近于光滑试样的。光滑试样及SG-90试样的稳定摩擦因数均随着滑动速度的增加而减小,且SG-90试样的稳定摩擦因数始终高于光滑试样的。随着滑动速度的增大,摩擦过程中的摩擦长度增加,磨损量增加。在不同载荷及不同滑动速度下摩擦磨损试验过程中,表面织构一方面增加了硬质合金表面粗糙度,导致磨损量增加,另一方面减小了硬质合金和对磨球的摩擦接触面积,并可有效容纳磨屑,减缓磨损。因此,织构的减摩效果是这两方面因素综合作用的结果。

图3 SG-90试样与光滑试样的稳定摩擦因数随试验载荷与滑动速度的变化曲线

为了研究正弦中心线与摩擦方向成不同角度的正弦型沟槽织构的减摩特性,选择载荷2 N、摩擦速度20 mm·s-1条件下的摩擦因数曲线进行研究。由图4可以看出:在摩擦过程中,光滑试样的摩擦因数波动较大,不同角度织构试样的摩擦因数波动较小;SG-0试样的摩擦因数比光滑试样的降低了25%,SG-30、SG-60、SG-90试样的摩擦因数大于光滑试样的,可知正弦中心线与摩擦方向成0°的正弦沟槽织构的减摩效果最突出。

图4 不同硬质合金试样的摩擦因数随滑动时间的变化曲线(试验载荷2 N,滑动速度20 mm·s-1)

由图5可以看出:光滑试样表面磨痕较宽,表面存在大量的白色黏结物;织构试样表面磨痕较窄且白色黏结物较少,这是由于织构可有效收集摩擦过程中产生的磨屑,减少摩擦接触面上磨屑存留导致的;SG-0试样表面黏结物少于其他织构试样表面的,减摩效果最好。

3 结 论

(1) 随着激光功率或扫描次数的增加,YG8硬质合金表面沟槽织构尺寸增大,但过高的激光功率与过多的扫描次数导致织构底部形貌变差;随着扫描速度的增加,沟槽织构尺寸减小;最佳激光加工参数为激光功率40 W,扫描速度100 mm·s-1,扫描次数200次,加工出的沟槽织构表面形貌较好,织构宽度为160 μm,深度为15 μm。

(2) 采用最佳激光加工参数在硬质合金表面加工出正弦型沟槽织构后,硬质合金的摩擦因数随着施加载荷的增加而增大,随着滑动速度的增加而减小;在试验载荷为2 N、滑动速度为20 mm·s-1时,正弦中心线与摩擦方向成0°的正弦型沟槽织构的减摩效果优于正弦中心线与摩擦方向成30°,60°,90°的织构,且摩擦因数比光滑试样的降低了25%。