催化剂用量对聚苯醚改性氰酸酯树脂固化及性能的影响

2021-12-15段家真金石磊

段家真,聂 娅,金石磊

(上海材料研究所,上海市工程材料应用与评价重点实验室,上海 200437)

0 引 言

氰酸酯树脂是一种高性能热固性树脂,可以固化形成三嗪环结构,具有优异的力学性能以及良好的耐热性能[1-2],其介电常数(2.8~3.2)与介电损耗(0.002~0.008)比环氧树脂和聚酰亚胺树脂的低,在高性能覆铜板领域得到广泛的应用[3]。但是,氰酸酯树脂具有热固化反应温度高、热固化时间长、交联密度高、脆性大等缺点,这限制了其推广应用[4-5]。聚苯醚是一种无定形高聚物,具有高刚性的芳香骨架;该结构使其具有优异的水解稳定性、极低的吸水率、高的玻璃化转变温度,并且在较宽的温度范围均表现出优异的介电性能[6]。因此聚苯醚是高性能覆铜板的理想基材之一。但是,聚苯醚只有一个端羟基,反应活性较差,且具有相对分子质量过大、溶解性差、黏度大等缺点,因此在热固性树脂体系中的应用受到很大限制[7]。为此,沙特基础工业公司开发了低相对分子质量的双端羟基聚苯醚;该聚苯醚具有溶解性和反应性良好的优点。在氰酸酯的热固化过程中,聚苯醚的羟基能够与氰酸酯中的-C≡N基团发生反应;并且以乙酰丙酮盐类作为催化剂可以有效降低氰酸酯的热固化反应温度,提高其热固化程度[8]。但是,目前鲜见有关催化剂用量对双端羟基聚苯醚改性氰酸酯树脂性能的影响。因此,作者以乙酰丙酮钴为催化剂,对双端羟基聚苯醚与双酚A型氰酸酯进行热固化反应,研究了催化剂含量对改性树脂凝胶时间、固化反应温度以及性能的影响,这对扩大氰酸酯树脂在覆铜板领域的应用范围具有重要意义。

1 试样制备与试验方法

试验材料包括:双酚A型氰酸酯,牌号为CE01MO,扬州天启新材料股份有限公司提供;双端羟基聚苯醚,牌号为SA90,沙特基础工业公司提供;甲苯,分析纯,上海凌峰化学试剂有限公司提供;乙酰丙酮钴,纯度99%,国药化学试剂有限公司提供。

经多次试验得到,当氰酸酯与聚苯醚的质量比为1…1时,热固化反应完全,固化度达99.8%,因此试验时二者质量比取1…1。将聚苯醚溶解于80 ℃的氰酸酯中,再加入质量分数分别为0,0.01%,0.03%,0.05%的乙酰丙酮钴催化剂,混合均匀后注入模具中进行热固化反应,具体工艺为:依次升温至160,180,200,220,240 ℃,并在每个温度保温1 h。

按照IPC-TM-650试验方法,采用RAY-NJ01型凝胶化时间测试仪测改性树脂的凝胶时间,即将混合均匀的未固化溶液均匀分散在加热至160200 ℃的热板上,并用牙签不断搅动,直至被搅拌的树脂与热板分离,整个过程所经过的时间即为凝胶时间。采用Netzsch DSC 200 F3型差示量热仪(DSC)对混合均匀的未固化溶液进行差热分析,得到改性树脂的固化反应温度,升温速率为10 ℃·min-1,保护气体为氮气,温度为40~300 ℃。在改性树脂固化产物上截取尺寸为60 mm×12.8 mm×3 mm的试样,在TA Q800型动态力学性能测试仪上应用三点弯曲模式得到储能模量和损耗因子,试验温度为室温至300 ℃,振动频率为1 Hz,升温速率为5 ℃·min-1。在改性树脂固化产物上截取尺寸为40 mm×40 mm×0.18 mm的试样,采用介电常数测试仪器,应用分离介质谐振腔(SPDR)测试方法测介电常数和介电损耗,试验频率为5 GHz。按照IPC-TM-650,将尺寸为5 mm×5 mm×0.5 mm的改性树脂固化产物试样浸入23 ℃蒸馏水中,浸泡24 h后测吸水率。

2 试验结果与讨论

2.1 凝胶时间

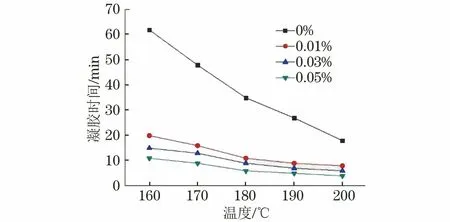

由图1可知:催化剂含量相同时,改性树脂的凝胶时间随着温度的升高而缩短,这主要因为树脂基团的反应活性随温度的升高而增大;在相同温度下,凝胶时间随着催化剂含量的增加而缩短,这是由于催化剂的催化效率随着其浓度的升高而增大[9];添加催化剂后,当温度高于180 ℃时,随着温度的升高,改性树脂的凝胶时间变化不明显。可知改性树脂的反应活性受温度和催化剂的双重影响。

图1 不同质量分数催化剂下改性树脂的凝胶时间随温度的变化曲线

2.2 固化反应温度

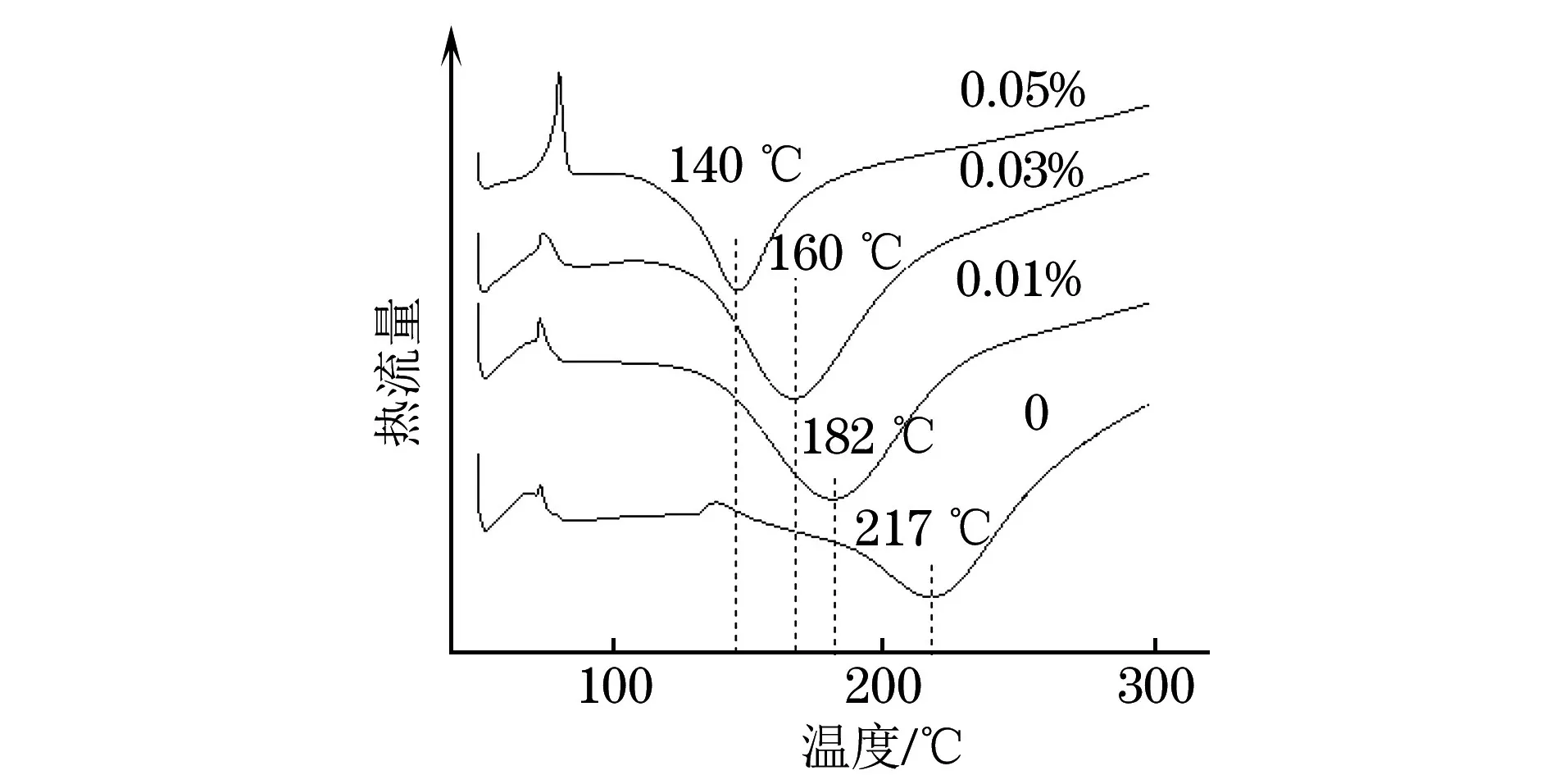

由图2可以看出,当催化剂质量分数分别为0,0.01%,0.03%,0.05%时,改性树脂的固化反应温度分别为217,182,160,140 ℃,可知固化反应温度随着催化剂含量的增加而降低。催化剂可以有效地提高改性树脂的反应活性,降低固化反应温度,且催化剂含量越高,反应速率越大,固化反应温度越低[10];但是催化剂含量过高时,固化反应温度降低得不明显。

图2 不同质量分数催化剂下改性树脂的DSC曲线

2.3 储能模量与损耗因子

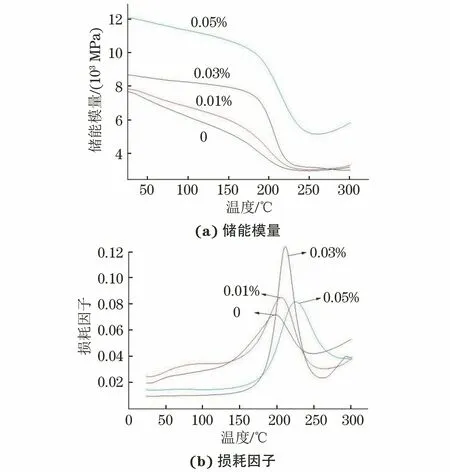

由图3可以看出:催化剂含量越高,改性树脂的初始储能模量越大,当催化剂质量分数为0.05%时,初始储能模量最高,说明其交联密度最大[11]。损耗因子峰值对应的温度为改性树脂的玻璃化温度。改性树脂的玻璃化温度随着催化剂含量的增加而升高,这是因为催化剂可以有效提高材料的反应速率与固化交联密度;交联密度越大,玻璃化温度也越高[12]。在实际应用中只需要玻璃化温度满足要求即可,因为过高的玻璃化温度必然会损失其他的性能。

图3 不同质量分数催化剂下改性树脂的储能模量与损耗因子随温度的变化曲线

2.4 介电性能和吸水率

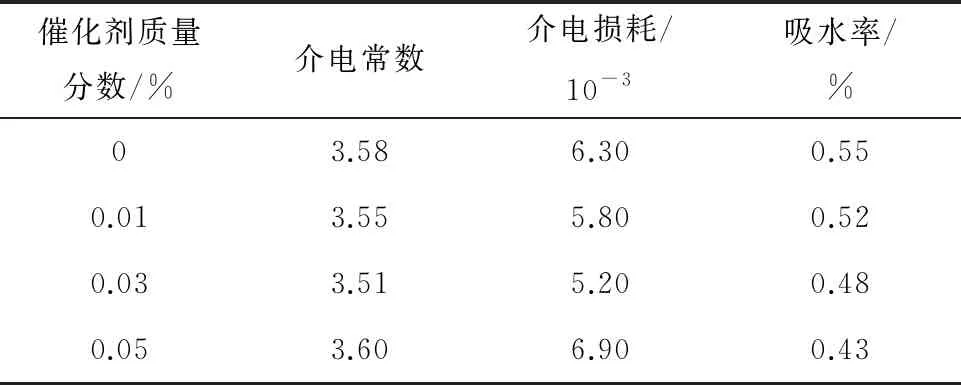

由表1可知,改性树脂的介电常数和介电损耗随着催化剂含量的增加呈现先降低后升高的趋势。随着催化剂含量的增加,固化反应程度提高,改性树脂的交联密度增大,极性基团减少,并且分子链的运动越加困难,因此改性树脂的介电常数和介电损耗降低[13];当催化剂含量过多时,虽然改性树脂具有更高的交联密度,但是残留的催化剂会对其介电性能产生不良影响。改性树脂吸水率随着催化剂含量的增加而降低,这是因为吸水率仅与其交联密度有关[14]。综上可知,为了保证改性树脂具有低吸水率和优异的介电性能,催化剂的最佳质量分数为0.03%。

表1 不同质量分数催化剂下改性树脂的介电性能和吸水率

3 结 论

(1) 聚苯醚改性氰酸酯树脂的凝胶时间随着催化剂含量的增加或温度的升高而缩短,当温度高于180 ℃时,凝胶时间随温度的变化不明显;固化反应温度随着催化剂含量的增加而降低;催化剂含量越高,改性树脂的初始储能模量越大,玻璃化温度越高;随着催化剂含量的增加,改性树脂的介电常数和介电损耗呈先降低后升高的趋势,吸水率降低。

(2) 催化剂质量分数为0.03%时,改性树脂的性能最佳,其固化反应温度为160 ℃,改性树脂玻璃化温度为210 ℃,吸水率为0.48%,介电常数为3.51,介电损耗为5.20×10-3。