G20Mn5铸钢MAG焊接接头的组织与力学性能

2021-12-15李春来秦庆斌吴圣川张晓军

李春来,秦庆斌,吴圣川,张晓军,梁 涛,刘 洋

(1.中车唐山机车车辆有限公司,唐山 064000;2.西南交通大学,牵引动力国家重点实验室,成都 610031)

0 引 言

转向架焊接构架是保证铁路车辆安全、可靠运行的关键部件,在服役过程中承受着制动力、惯性力、牵引力等交变载荷的作用。车辆运行速度的不断提高对转向架构架的服役性能提出了更高要求,因此研究焊接接头的组织与性能对于优化转向架构架焊接工艺,改善接头质量有着重要的理论和工程意义[1-2]。虽然激光焊接和搅拌摩擦焊发展迅速,但在铁路车辆制造中,弧焊仍是极其重要的焊接方法[3],弧焊中的熔化极活性气体保护电弧(MAG)焊可用于空间各种位置的焊接,尤其适用于碳钢、合金钢和不锈钢的焊接,因此广泛应用于城市地铁和高速客车转向架的焊接中[4]。目前,我国在役地铁车辆的焊接构架用材料以Q345铸钢[5]、S355J2W铸钢[5]、16MnR铸钢[6]、20SiMn2铸钢[7]为主。G20Mn5铸钢是欧洲标准EN 10293中规定的一种低碳低合金铸钢,其化学成分大致对应于我国JB/T 6402-2006标准中的ZG20Mn钢与ZG20SiMn钢。G20Mn5铸钢具有裂纹萌生倾向小、焊接性能好、综合力学性能较好等优点,广泛应用于低温承载件的制造,而在铁路交通领域,该铸钢主要用于制造牵引电机中的端盖、悬挂筋、压圈、止挡座及转向架支架等铸件[8]。

但是,目前有关G20Mn5铸钢MAG焊接接头组织与性能方面的报道较少。因此,作者在选定工艺参数下对G20Mn5铸钢板进行MAG对接焊,研究了接头的焊接质量、显微组织、硬度、拉伸性能及高周疲劳性能,为铁路转向架焊接构架的制造工艺设计及服役评价提供技术支撑。

1 试样制备与试验方法

1.1 试样制备

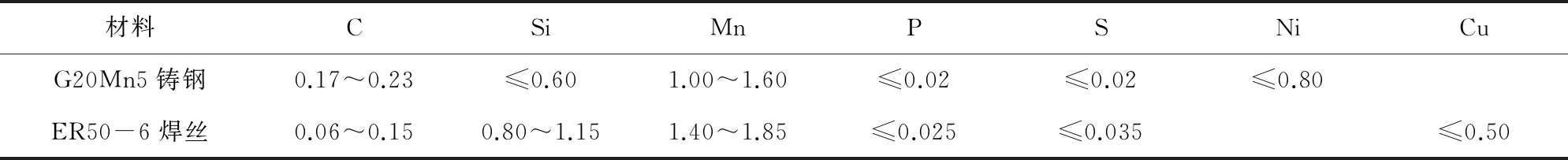

焊接用母材采用符合EN 10293-2005标准要求的厚度为8 mm的G20Mn5铸钢板,由中车唐山机车车辆有限公司提供,其屈服强度为295 MPa,抗拉强度为520 MPa,断后伸长率为30%。填充材料为直径1.2 mm的ER50-6焊丝。母材和焊丝的化学成分如表1所示。

表1 G20Mn5铸钢和ER50-6焊丝的化学成分(质量分数)

在铸钢板上切割出尺寸为400 mm×200 mm×8 mm的焊接试板,开V型坡口,钝边为2 mm,接头的形式与尺寸如图1所示。采用YD-500GL型MAG焊机对焊接试板进行对接,焊接电源为直流电源,采用单面两道焊进行焊接,电弧电压为22~25 V,电流为220 A。为防止焊接接头中产生较大的变形和冷裂纹,焊前将母材预热至100 ℃左右,焊缝层间温度控制在160 ℃,同时对接时采用垫板。

图1 焊接接头的形式及尺寸

1.2 试验方法

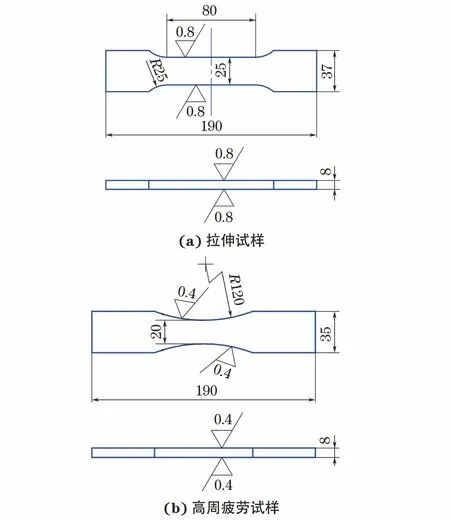

在接头上截取尺寸为8 mm × 10 mm × 40 mm的金相试样,经磨制、抛光,用体积分数4%硝酸酒精溶液腐蚀后,采用Axio Observer.A1m型倒置光学显微镜观察组织。采用200HRS-150型数显洛氏硬度计对金相试样进行硬度测试,测试间隔为1.5 mm,载荷为980 N,保载时间为10 s,得到接头的硬度分布曲线。在焊接接头上以焊缝为中心分别截取如图2所示的拉伸试样和高周疲劳试样。G20Mn5铸钢接头可靠运用的关键与基础是不存在超标的铸造缺陷和焊接缺陷[9],因此按照ISO 17636-1-2013,采用Radioflex-300EGS-2型X射线探伤机对拉伸试样和高周疲劳试样进行缺陷检测,按照ISO 10675-1-2013中的Ⅰ级标准对焊接接头进行缺陷评定。按照GB/T 2651-2008,在MTS 809型液压伺服材料试验机上进行室温拉伸试验,拉伸速度为0.005 mm·min-1。按照GB/T 3075-2008,在MTS 810型电液伺服试验机上进行高周疲劳试验,应力比为0.1,停止判据为107周次,若循环107周次后试样未断,则试验峰值应力增加20 MPa,直至试样断裂;采用相同的试验方法对母材的高周疲劳性能进行测试,并与焊接接头的进行对比。

图2 拉伸试样和高周疲劳试样的形状与尺寸

2 试验结果与讨论

2.1 焊接质量

由图3可以看出:焊接接头表面成形良好,未发现未熔合、未焊透等焊接缺陷。经X射线探伤后焊接接头中未发现明显的焊接缺陷,评定结果为合格。

图3 焊接接头焊缝的宏观形貌

2.2 显微组织

由图4可知,焊接接头由焊缝区、热影响区和母材组成,热影响区细分为不完全正火区、正火区和过热区。由图5可知:焊接接头母材区组织由白色块状铁素体和黑色片状珠光体组成,晶粒大小均匀;不完全正火区组织主要由已发生相变和分解的铁素体和珠光体组成,铁素体保持母材态,珠光体分解为碳化物及粗大铁素体;正火区中的块状先共析铁素体大小不均匀,珠光体与铁素体分布不均匀,但晶粒得到明显细化;过热区组织主要由粒状贝氏体、针状和块状铁素体以及少量珠光体组成,晶粒粗大;熔合线处组织为低碳马氏体,其上分布着羽毛状的上贝氏体以及粒状贝氏体,晶粒严重长大;焊缝区存在沿柱状晶晶界分布的片状与少量块状先共析铁素体,同时晶内有大量粒状贝氏体与少量块状铁素体。综上可知,由母材至焊缝区,晶粒经历了细化、粗化、再结晶的变化过程。

图4 焊接接头的整体形貌

图5 焊接接头不同区域的显微组织

2.3 硬度与拉伸性能

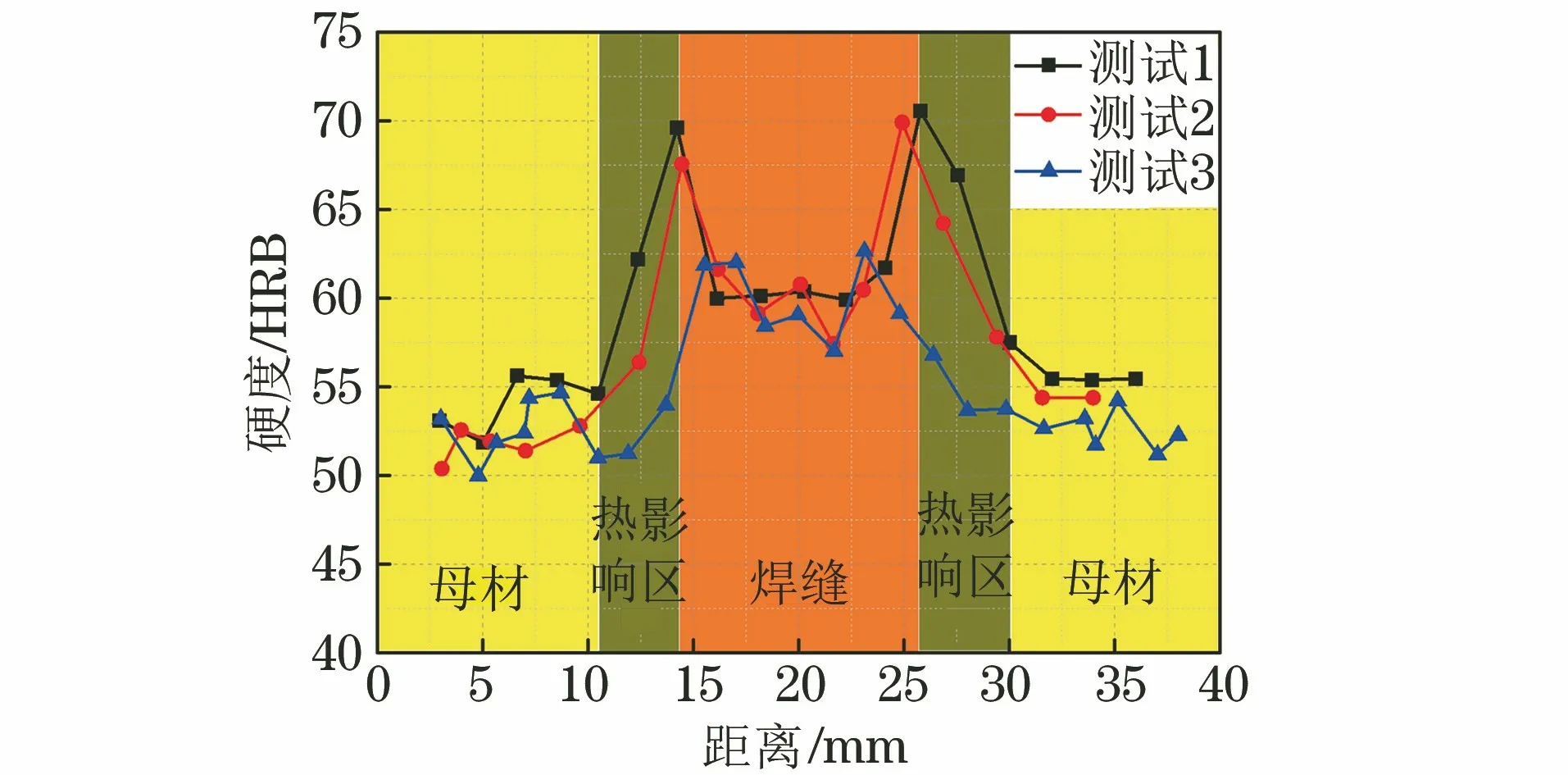

由图6可知:由母材到焊缝中心,硬度整体呈先升高后降低的趋势;熔合线处的硬度最高,达到70 HRB左右,这是因为此处存在过热组织;焊缝区的硬度在5560 HRB,略高于母材区的(50~55 HRB),这是由于焊缝区组织主要由粗多边形铁素体和细针状铁素体组成。

图6 焊接接头的硬度分布曲线

由图7可知,2个焊接接头拉伸试样的应力-应变曲线基本一致,表明二者的拉伸性能接近,拉伸性能指标的离散性较小。由表2可以看出,2个拉伸试样的屈服强度、抗拉强度与断后伸长率均较接近,且焊接接头的抗拉强度和屈服强度明显高于母材的,而断后伸长率低于母材的,这表明焊接接头的塑性较差。

图7 焊接接头的应力-应变曲线

表2 焊接接头的拉伸性能

2.4 高周疲劳性能

虽然焊接接头的强度优于母材的,满足名义应力的基本设计要求,但应进一步结合构架设计标准和实测线路的载荷情况,对焊接构架的疲劳强度开展进一步评价[10-11],尤其是含有焊接缺陷构架的损伤容限评价,从而确保车辆运行的安全性。

根据国际焊接学会IIW标准,对母材和焊接接头的高周疲劳试验数据进行处理[12],拟合得到的母材和焊接接头的应力-寿命(S-N)曲线如图8所示,图中箭头表示试样未断,未断试样不参与S-N曲线的拟合。由图8可以看出:在5×106周次和50%存活率下焊接接头和母材的疲劳强度下限分别约为238, 244 MPa, 97.5%存活率下的分别约为207, 208 MPa,存活率2.5%下的分别约为272,282 MPa。可见,接头与母材的高周疲劳强度差别不大,同时高周疲劳试样的断裂位置均位于热影响区,表明焊接工艺合理,接头性能满足设计要求[13]。

图8 母材和焊接接头的高周疲劳S-N曲线

3 结 论

(1) 采用单面两道焊方式对G20Mn5铸钢板进行MAG对接焊,得到的接头表面成形良好,无明显的焊接缺陷,说明该焊接工艺合理。

(2) 接头热影响区可分为不完全正火区、正火区和过热区,由母材至焊缝,晶粒经历了细化、粗化、再结晶的变化过程。

(3) 由母材到焊缝中心,硬度总体呈先升高后降低的趋势,熔合线处的硬度最高,达到70 HRB左右,焊缝的硬度为55~60 HRB,略高于母材的(50~55 HRB);接头的抗拉强度和屈服强度明显高于母材的,而断后伸长率低于母材的;接头的高周疲劳强度与母材的相当,且断裂位置均位于热影响区;该接头满足结构强度及疲劳性能的设计要求。