V2O5/(TiO2-SiO2)脱硝催化剂新型制备工艺及性能研究

2021-12-15孙春晖陈永生张景成于瑞香

孙春晖,陈永生,刘 伟,许 岩,张景成,于瑞香

(中海油天津化工研究设计院有限公司,天津300131)

选择性催化还原(SCR)反应技术是目前火力发电厂应用较为广泛的脱硝技术[1]。脱硝技术的核心是脱硝催化剂,它可以有效地将煤炭燃烧释放的氮氧化物还原成氮气释放到大气,真正降低煤炭燃烧对大气环境的污染[2]。V2O5是目前脱硝催化剂应用的主流催化剂活性组分。笔者采用V2O5作为催化剂活性组分,以自制7孔圆柱蜂窝钛硅复合氧化物为载体,用滴胶涂覆法制备V2O5/(TiO2-SiO2)脱硝催化剂。考察了V2O5在钛硅复合氧化物载体上的分布、V2O5涂覆量等对催化剂性能的影响,并就反应温度、反应空速、NH3与NO物质的量比等条件对脱硝催化剂活性的影响进行了研究。

1 实验部分

1.1 原料和仪器

原料:五氧化二钒,偏钒酸铵,羟丙基甲基纤维素(HPMC),二氧化钛(锐钛矿型),氧化钇,硅溶胶(自制)。

仪器:SLR型远红外电磁加热板;WIGGENS WB6000 D型高速高扭矩搅拌器;DL-101-2BS型电热恒温鼓风干燥箱;SX-G03163型节能箱式电炉;KW-4AD型滴胶机;ULTRAMAT23型气体分析仪;GPro 500型氨气分析仪;D/MAX-2500型X射线衍射仪;AutoChemⅡ型全自动化学吸附仪;ASAP2000型比表面分析仪(BET)。

1.2 脱硝催化剂的制备

称取适量二氧化钛与酸性硅溶胶混合,加入少量氧化钇充分捏合、成型,经干燥、煅烧制备成TiO2质量分数为85%的7孔圆柱蜂窝钛硅复合氧化物载体(简称载体)。称取一定量NH4VO3置于去离子水中,加入少量HPMC搅拌,加热至NH4VO3完全溶解。将胶液倒入滴胶机,使胶液注入载体,压缩空气吹扫,120℃干燥固化1 h后重复涂覆1次,再经120℃干燥6 h,520℃焙烧4 h,制备成V2O5/(TiO2-SiO2)脱硝催化剂(简称脱硝催化剂)。

1.3 脱硝催化剂的评价

脱硝催化剂的评价实验采用固定床管式反应器进行。管式反应器长为40 cm、内径为1.5 cm,外壁采用温控电加热,反应器底部铺装惰性瓷环,脱硝催化剂装填量为1 g。模拟反应烟气是NO、N2和O2的混合气,其中N2作为反应平衡气,O2设定为固定值过量,稳定供给。NO、N2和O2分别采用高压钢瓶储存,实验前按规定配比混合后备用。还原气体NH3采用液氨钢瓶配送。进出管式反应器的气体采用气体分析仪进行分析检测[3]。

2 结果与讨论

2.1 XRD分析

图1为载体、TiO2、SiO2、Y2O3的XRD谱图。从图1可知,载体中的TiO2为锐钛矿型(标准卡片JCPDS 1-562);SiO2特征峰宽阔、弥散,类似馒头状,是无定型SiO2。制备载体时添加了少量Y2O3作为稳定剂。由于Y2O3添加量少,XRD未检测出,使得载体分析表征只出现TiO2特征峰,但是峰强度有所减弱,推测是SiO2嵌入所致。

图1 载体、TiO2、SiO2、Y2O3的XRD谱图Fig.1 XRD patterns of support,TiO2,SiO2 and Y2O3

采用滴胶涂覆法制备不同V2O5涂覆量的脱硝催化剂,活性组分V2O5通过渗透、吸附、扩散、沉积等传质过程负载在载体上。图2为不同V2O5涂覆量(质量分数)的脱硝催化剂XRD谱图。从图2看出,不同V2O5涂覆量脱硝催化剂均未检测出V2O5特征峰[4],只检测出载体特征峰。这说明在V2O5涂覆量较低情况下,活性组分在载体表面呈高度分散状态。

图2 V2O5和不同V2O5涂覆量的脱硝催化剂XRD谱图Fig.2 XRD patterns of V2O5 and the series SCR catalysts with different V2O5 content

2.2 比表面积分析

表1为不同V2O5涂覆量脱硝催化剂比表面积分析结果。由表1可知,随着V2O5涂覆量由0增加到1.2%,脱硝催化剂比表面积由135.51 m2/g逐渐减小到119.57 m2/g,但是当V2O5涂覆量增加至1.6%时,催化剂比表面积下降幅度相对较大,为89.36 m2/g。

表1 不同V2O5涂覆量的脱硝催化剂比表面积分析结果Table 1 BET analysis results of the series SCR catalysts with different V2O5 content

2.3 H2-TPR分析

100~800℃脱硝催化剂载体化学性质相对稳定[5-6],只有活性组分V2O5在H2-TPR分析中出现明显还原峰。图3为不同V2O5涂覆量脱硝催化剂H2-TPR图。从图3可知,脱硝催化剂在320、440、540℃均出现H2还原峰,这与BOSCH等[7]认为V5+还原需要经历3个阶段变化即V5+→V13/3+→V4+→V3+相吻合。但是,当V2O5涂覆量增加至1.6%时,脱硝催化剂在高温处(640℃)出现更难被氢气还原的钒氧化合物。

图3 不同V2O5涂覆量的脱硝催化剂H2-TPR图Fig.3 H2-TPR spectra of the series SCR catalysts with different V2O5 content

2.4 V2O5涂覆量、反应温度对脱硝催化剂脱硝活性的影响

采用NH3作为还原剂进行烟气脱硝反应,在催化剂作用下反应系统发生的主要化学反应[8]:

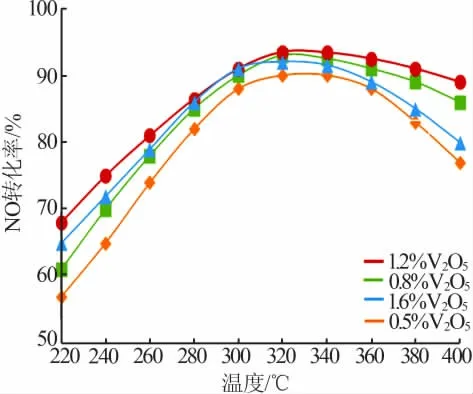

在空速为10 000 h-1、n(NH3)/n(NO)=1.2条件下,考察了V2O5涂覆量、反应温度对脱硝催化剂活性的影响,结果见图4。从图4看出,随着反应温度升高,NO转化率呈现先升高后降低趋势,并且在反应温度为320℃、V2O5涂覆量为1.2%时NO转化率最高,达到93.0%。在脱硝反应过程中,反应温度从220℃升高到320℃有利于提高NO转化率,但是反应温度继续提高,会发生NH3氧化反应[9],使NO转化率下降;脱硝催化剂中V2O5涂覆量增加有利于提高NO转化率[10],但是涂覆量过高(超过1.2%),反而降低NO转化率。结合脱硝催化剂是经过两次涂覆制备而成,并且催化剂在V2O5涂覆量为1.6%时比表面积降幅相对较大(89.36 m2/g)和H2-TPR分析检测出催化剂在640℃的高温时存在更难被氢气还原的钒氧化合物,可以充分说明原本分散在载体表面上的活性组分随着V2O5涂覆量的增加,叠加、团聚生成了更致密的钒氧多聚物甚至V2O5晶体[11]。这些物质损失了部分催化剂的活性中心,降低了脱硝催化剂的活性[12-14]。综合上述分析结果可以得出,V2O5涂覆量为1.2%、反应温度为320℃时,催化剂脱硝活性最好。

图4 V2O5涂覆量、反应温度对脱硝催化剂脱硝活性的影响Fig.4 Influence of the V2O5 content and the reaction temperature on the activity of the series SCR catalysts

2.5 空速对脱硝催化剂脱硝活性的影响

在脱硝反应过程中高空速可以提高催化剂的利用率,降低脱硝成本。使用V2O5涂覆量为1.2%的脱硝催化剂,在反应温度为320℃、n(NH3)/n(NO)=1.2条件下,考察了空速对脱硝催化剂脱硝活性的影响,结果见图5。由图5看出,空速对催化剂脱硝活性的影响较大。当空速为5 000、10 000 h-1时,NO转化率分别为93.3%和93.0%,催化剂的脱硝活性相对平稳;空速继续增大,NO、NH3通过催化剂床层的时间过短,NO、NH3未能与催化活性中心充分接触即被吹扫而出,降低了NO转化率。为充分合理利用催化剂,空速选定10 000 h-1为宜。

图5 空速对脱硝催化剂脱硝活性的影响Fig.5 Influence of the space velocity on the activity of the SCR catalyst

2.6 n(NH3)/n(NO)对脱硝催化剂脱硝活性的影响

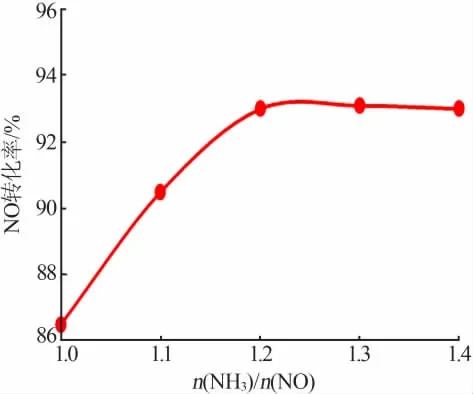

在烟气脱硝过程中,NH3量直接影响NO转化率。首先NH3通过气相扩散吸附到催化活性中心上,然后NO与吸附态的NH3进行反应生成N2和H2O释放出去[15]。使用V2O5涂覆量为1.2%的脱硝催化剂,在反应温度为320℃、空速为10 000 h-1条件下,考察了n(NH3)/n(NO)对脱硝催化剂脱硝活性的影响,结果见图6。由图6可知,随着n(NH3)/n(NO)增加NO转化率提高,但是当n(NH3)/n(NO)>1.2以后NO转化率趋于稳定。这是因为吸附在催化剂活性中心上的NH3达到饱和,多余的NH3并未参与脱硝反应而是直接被排出反应系统。所以,选择n(NH3)/n(NO)=1.2为宜。

图6 n(NH3)/n(NO)对脱硝催化剂脱硝活性的影响Fig.6 Influence of the n(NH3)/n(NO)on the activity of the SCR catalyst

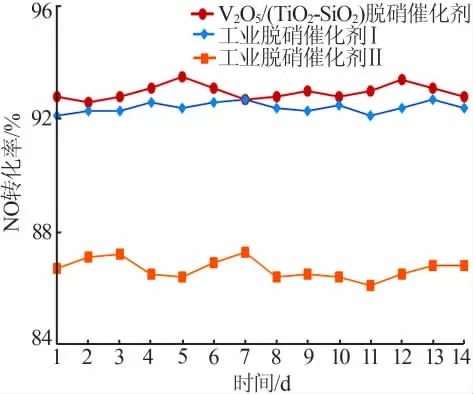

2.7 V2O5/(TiO2-SiO2)与工业脱硝催化剂脱硝活性对比

综合上述实验结果制备出V2O5涂覆量为1.2%的脱硝催化剂,在反应温度为320℃、空速为10 000 h-1、n(NH3)/n(NO)=1.2条件下进行脱硝活性实验,并与工业脱硝催化剂对比,结果见图7。由图7看出,分别采用自制脱硝催化剂(V2O5涂覆量为1.2%)、工业脱硝催化剂Ⅰ(V2O5质量分数为6.7%)、工业脱硝催化剂Ⅱ(V2O5质量分数为2.2%)进行14 d的脱硝活性实验,平均每天NO转化率分别为93.0%、92.4%、86.7%。对比实验结果表明,滴胶涂覆法制备的V2O5/(TiO2-SiO2)催化剂性能稳定,脱硝活性优于工业脱硝催化剂Ⅰ和工业脱硝催化剂Ⅱ。V2O5/(TiO2-SiO2)催化剂降低了钒的使用量,节约了生产成本,减少了环境污染。

图7 V2O5/(TiO2-SiO2)与工业脱硝催化剂脱硝活性比较Fig.7 Comparison of NOconversion amount the V2O5/(TiO2-SiO2)SCR catalyst and two kind of industrial SCR catalyst

3 结论

通过实验可以得出,采用滴胶涂覆法以自制的7孔圆柱蜂窝钛硅复合氧化物载体制备的V2O5/(TiO2-SiO2)脱硝催化剂化学性质稳定。使用V2O5涂覆量为1.2%的脱硝催化剂,在反应温度为320℃、空速为10 000 h-1、n(NH3)/n(NO)=1.2条件下进行脱硝活性实验,NO转化率达到93.0%。与目前工业脱硝催化剂相比,制备的V2O5/(TiO2-Si O2)脱硝催化剂性能优良,钒的使用量明显降低,节约了生产成本,减少了环境污染。