高镁磷尾矿碳化法制备碱式碳酸镁研究

2021-12-15刘松林陶绍程胡厚美

谢 娟,刘松林,陶绍程,胡厚美,刘 旭

[1.中低品位磷矿及其共伴生资源高效利用国家重点实验室,贵州贵阳550016;2.瓮福(集团)有限责任公司;3.郑州大学化工学院]

中国现探明磷矿储量中P2O5质量分数为26%以下的中低品位磷矿约占90%,这些磷矿因含大量杂质[1-4],不能直接用于湿法磷酸的生产,一般采用浮选等工艺进行选矿富集,在浮选过程中产生了大量磷尾矿[5-6]。磷尾矿一般采用堆存处理,这给企业增加了维护费用,同时造成了巨大的环保压力[7-8]。高镁磷尾矿是中国磷矿采选企业在生产过程中产生的大吨位废弃物,利用率十分低,一般作为废物堆积处理,不仅占用土地,还成为了安全隐患。磷尾矿的有效利用已成为磷化工行业一个共性的关键性难题。

贵州瓮福集团每年磷矿采选产生近90万t磷尾矿,其中高镁磷尾矿约为60万t,其氧化镁质量分数为16%~18%、P2O5质量分数约为6%。如果综合回收利用磷尾矿中的磷、镁、钙资源,对资源进行完全利用,其经济和环保意义重大[9-10]。

笔者针对贵州典型的高镁磷尾矿[11],以瓮福集团高镁磷尾矿为原料,采用碳化法[12-13],开展磷尾矿中磷、镁、钙资源的回收利用研究,寻找煅烧[14]、消化[15]、碳化[16]、热解[17]工序的最优条件,制备碱式碳酸镁和磷精矿,从而实现高镁磷尾矿的高效回收利用,这对增加企业的经济效益和解决环保问题具有重要意义。

1 实验部分

1.1 原料与仪器

原料:高镁磷尾矿由瓮福集团选厂提供,主要化学成分见表1,粒度组成见表2。

表1 高镁磷尾矿主要化学成分及含量Table 1 Main chemical composition and content of highmagnesium phosphate tailings

表2 高镁磷尾矿粒度组成Table 2 Granularity composition of highmagnesium phosphate tailings

仪器:STA 409 PC Luxx同步热分析仪;SX-10-12箱式电阻炉;WGL-230B鼓风干燥箱;GSH5不锈钢高压反应釜。

1.2 实验方法

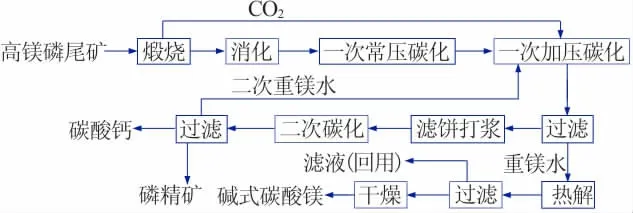

将一定量高镁磷尾矿煅烧,得到主要成分为CaO、MgO和氟磷灰石的煅白。加水消化,煅白中的CaO、MgO转化成氢氧化钙和氢氧化镁。消化后,通入CO2气体进行碳化,氢氧化钙和氢氧化镁转化成轻质碳酸钙悬浮物和进入液相的碳酸氢镁。碳化结束后,通过沉降分离或旋液分离回收底部沉降的氟磷灰石得到磷精矿。回收磷精矿后的悬浮液过滤,滤饼为轻质碳酸钙、滤液为碳酸氢镁(俗称重镁水)。重镁水加热分解,过滤,滤饼经干燥得到碱式碳酸镁,将碳酸镁加热煅烧即为轻质氧化镁。工艺流程见图1。

图1 高镁磷尾矿碳化法制备碱式碳酸镁工艺流程示意图Fig.1 Schematic diagram of the process flow for preparing basic magnesium carbonate by carbonization of high-magnesium phosphate tailings

以高镁磷尾矿为原料制备碱式碳酸镁并回收磷精矿工艺,主要包括磷尾矿煅烧、消化、碳化、热解工序。化学反应机理:

2 结果与讨论

2.1 煅烧工序

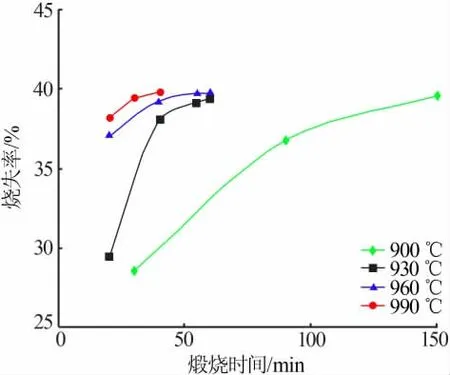

取105℃烘干2 h的高镁磷尾矿放在马弗炉中煅烧,考察煅烧温度和煅烧时间对高镁磷尾矿烧失率的影响,结果见图2。从图2看出,随着煅烧时间的延长,磷尾矿的烧失率不断增加并最终趋于稳定,烧失率稳定在39.3%~39.8%,实现了磷尾矿的有效分解。随着煅烧温度的升高,煅烧所需的时间不断减少。实验发现,高镁磷尾矿的烧失率达到约为39%时即可达到煅烧的要求,分解率约为97%。因此实验优选煅烧条件为960℃煅烧1 h,在此条件下高镁磷尾矿的烧失率约为39%。

图2 煅烧温度、煅烧时间对高镁磷尾矿烧失率的影响Fig.2 Effect of calcination temperature and calcination time on the loss rate of high-magnesium phosphate tailings

2.2 消化工序

消化的目的是使煅白中的氧化镁和氧化钙与水作用转化成氢氧化镁和氢氧化钙,形成消化料浆,为碳化实现钙镁分离创造条件。消化条件决定着消化料浆反应活性的好坏,其中消化温度、消化时间和消化液固比(消化用水质量与煅白质量之比)对消化料浆反应活性的影响较大。

1)消化温度对消化料浆反应活性的影响。在消化时间为60 min、消化液固比为15∶1、搅拌转速为350 r/min条件下,考察了消化温度对消化料浆反应活性的影响,结果见图3a。从图3a看出,随着温度的升高,消化料浆的反应活性先升高后降低,在55~60℃时反应活性最佳。从动力学角度考虑,温度升高有利于提供一个活跃的相转移界面,有利于消化反应的进行。但是,消化过程中主要的化学反应是MgO和CaO与水反应生成相应的氢氧化物,其过程为放热反应,温度过高从热力学角度不利于消化反应的进行,会降低反应速率。所以,只有找到一个温度的平衡点,才能得到活性较高的消化料浆。综合考虑消化效果和能耗,并结合整个磷尾矿碳化法的工艺条件,优选60℃为最佳消化温度。

2)消化时间对消化料浆反应活性的影响。在消化温度为60℃、消化液固比为15∶1、搅拌转速为350 r/min条件下,考察了消化时间对消化料浆反应活性的影响,结果见图3b。由图3b看出,随着消化时间的延长,消化料浆的反应活性先升高后小幅降低。这是因为,消化时间的延长有利于消化反应的充分进行,增加钙镁转化进入液相的比率。但是,消化时间过长,可能出现液相中的活性分子被固相吸附、团聚、析出等现象,造成消化料浆的活性降低。从图3b看出,消化时间约为40 min时消化料浆的反应活性最大。因此,实验优选40 min为最佳消化时间。

3)消化液固比对消化料浆反应活性的影响。在消化温度为60℃、消化时间为40 min、搅拌转速为350 r/min条件下,考察了消化液固比对消化料浆反应活性的影响,结果见图3c。从图3c看出,随着消化液固比增加,消化料浆的反应活性先升高后降低。这是因为,随着消化液固比增加,液相中Mg(OH)2、Ca(OH)2的过饱和现象延迟,消化料浆的碱性增强,反应活性增加。但是,随着消化液固比进一步增加,稀释了料浆中碱性物质的浓度,使其活性下降。因此,实验优选(11~13)∶1为最佳消化液固比。

图3 消化温度、消化时间、消化液固比对消化料浆反应活性的影响Fig.3 Effect of digestion temperature,digestion time,and solid ratio of digestion liquid on the reactivity of digested slurry

2.3 碳化工序

碳化工序是高镁磷尾矿制备碱式碳酸镁的关键工序,碳化的目的是使镁以碳酸氢镁的形式转入溶液、钙以碳酸钙的形式沉淀下来,而磷尾矿中的氟磷灰石沉积在碳化料浆的底部,从而实现镁、钙、磷资源的分离。实验选择常压碳化与加压碳化相结合的两步碳化工艺。向常压碳化器内通入CO2气体,其中的消化浆液经过第一步碳化pH由12降至9左右,排放至搅拌槽加水稀释、冷却,然后泵入加压碳化器,通入CO2气体进行第二步碳化反应,碳化终点pH约为6.9。加压碳化条件是碳化工序的关键,加压碳化条件中CO2分压、碳化温度、碳化料浆浓度对碳化效果的影响较大。

1)CO2分压对碱式碳酸镁产率和质量的影响。在碳化料浆氧化镁质量浓度为13 g/L、加压碳化时间为1 h、加压碳化温度为30℃条件下,考察了CO2分压对碱式碳酸镁产率和质量的影响,结果见表3。从表3看出,随着CO2分压的增加,碱式碳酸镁的产率和质量均有所提高,但是当CO2分压增加到一定程度时,继续增大压力,产品的产率和质量提高的幅度不大,同时压力太大对设备的要求也更高,增加了生产成本。根据实验结果,CO2分压为0.15~0.20 MPa时碳化效果较好,因此实验优选CO2分压为0.18 MPa。

表3 CO2分压对碱式碳酸镁产率和质量的影响Table 3 Effect of CO2 partial pressure on the yield and quality of basic magnesium carbonate

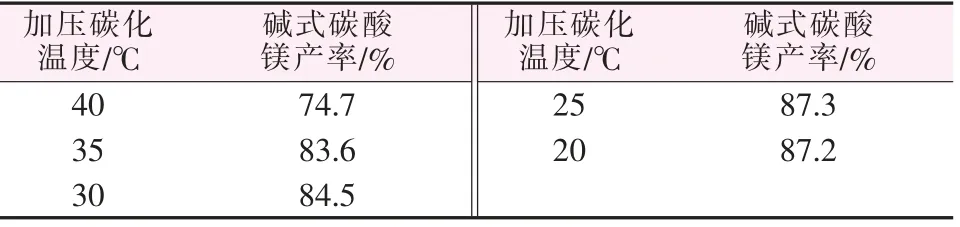

2)加压碳化温度对碱式碳酸镁产率的影响。在碳化料浆氧化镁质量浓度为12.9~13.1 g/L、CO2分压为0.18 MPa、加压碳化时间为1 h条件下,考察了加压碳化温度对碱式碳酸镁产率的影响,结果见表4。由表4看出,随着加压碳化温度的降低,碱式碳酸镁的产率不断增加。这是因为,碳酸氢镁的溶解度随着温度的降低而增加,所以加压碳化温度应控制在30℃及以下,实验优选25℃,这样得到的重镁水浓度较高。常压碳化后的浆液加水稀释后再加压碳化,稀释不仅调节了浆液的浓度,还起到降温的作用。

表4 加压碳化温度对碱式碳酸镁产率的影响Table 4 Effect of pressurized carbonization temperature on the yield of basic magnesium carbonate

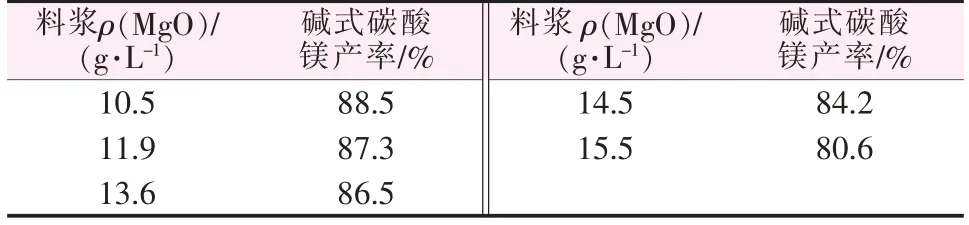

3)料浆浓度对碱式碳酸镁产率的影响。加压碳化的料浆是由常压碳化后的料浆加水稀释而成的。在加压碳化温度为27℃、CO2分压为0.18 MPa、加压碳化时间为1 h条件下,考察了稀释降温后的料浆浓度对碱式碳酸镁产率的影响,结果见表5。碳化料浆氧化镁浓度低,固然镁回收率高,但是得到的重镁水中氧化镁浓度同样低,这将导致热解能耗升高;碳化料浆氧化镁浓度适当提高,可以增大重镁水中氧化镁的浓度,变相降低热解能耗,但是由于重镁水的溶解度有限,碳化料浆氧化镁浓度过高,会降低镁的回收率。由表5看出,料浆MgO质量浓度控制为12.0~13.5 g/L较为适宜。

表5 料浆浓度对碱式碳酸镁产率的影响Table 5 Effect of slurry concentration on the yield of basic magnesium carbonate

碳化后,料浆底部形成以氟磷灰石为主的磷精矿沉积层,通过沉降分离或旋液分离的方式回收该磷精矿沉积层。经分析,得到的磷精矿P2O5质量分数为28%~30%、CaO质量分数为48%、MgO质量分数为1.5%、Fe2O3+Al2O3质量分数为1.5%,磷的回收率为60%~65%,可用于湿法磷酸的生产。高镁磷尾矿的消化料浆经碳化,以回收得到的碳酸镁计镁的回收率为87%~90%。

2.4 热解工序

碳化料浆分离磷精矿沉积层后过滤得到重镁水(即碳酸氢镁溶液)和轻质碳酸钙,重镁水热解得到碱式碳酸镁。由于传统热解工艺需在95℃以上对重镁水进行热解,能耗大,所以实验考察了能耗低的低温真空热解技术在本工艺中的应用,其中真空度和温度对重镁水热解的影响较大。

1)真空度对低温真空热解效果的影响。在重镁水氧化镁质量浓度为10 g/L、热解温度为60℃、热解时间为50 min条件下,考察了真空度对低温热解效果的影响,结果见表6。从表6看出,随着真空度的升高,热解滤液中氧化镁的含量不断降低,相应地镁回收率不断升高。实验发现,在真空度为0.08~0.09 MPa时热解效果较好。实验优选真空度为0.085 MPa。

表6 真空度对低温真空热解效果的影响Table 6 Effect of vacuum degree on low temperature vacuum pyrolysis

2)温度对低温真空热解效果的影响。在重镁水氧化镁质量浓度为10 g/L、真空度为0.085 MPa、热解时间为50 min条件下,考察了温度对低温热解效果的影响,结果见表7。从表7看出,随着热解温度的降低,热解滤液中氧化镁的含量不断升高,相应地镁回收率不断降低。但是,由于热解温度越高能耗越大,所以在满足热解要求的情况下尽量选择较低的温度。综合考虑,优选热解温度为60℃。

表7 温度对低温热解效果的影响Table 7 Effect of temperature on low temperature pyrolysis

综上所述,将两步碳化得到的重镁水进行热解,在重镁水MgO质量浓度为10~12 g/L、真空度为0.085 MPa、热解温度为60℃、热解时间为50 min条件下,所得滤液MgO质量浓度为0.7 g/L、镁的回收率为93%。所得滤液MgO浓度达到工业指标要求(MgO质量浓度小于0.8 g/L)。

2.5 碱式碳酸镁产品制备

高镁磷尾矿经煅烧、消化、一次碳化过滤得到一次重镁水,重镁水经热解过滤得到滤饼,滤饼经干燥得到碱式碳酸镁(俗称轻质碳酸镁)。对碱式碳酸镁产品进行分析,并与HG/T 2959—2010《工业水合碱式碳酸镁》比较,结果见表8。从表8看出,制备的碱式碳酸镁完全达到行业标准一等品的指标要求。以碱式碳酸镁产品中氧化镁的含量计算,高镁磷尾矿中镁的回收率达到87%。

表8 碱式碳酸镁产品分析结果并与HG/T 2959—2010《工业水合碱式碳酸镁》对比Table 8 Analysis results of basic magnesium carbonate products and comparison with HG/T 2959—2010“Industrial Hydrated Basic Magnesium Carbonate”

3 结论

以高镁磷尾矿为原料,经过煅烧、消化、碳化、热解处理,对磷尾矿中的磷、镁、钙资源进行分离,得到碱式碳酸镁和磷精矿,镁的回收率达到87%,磷的回收率为60%~65%。煅烧条件:960℃煅烧1 h。消化条件:液固比为(11~13)∶1、温度为55~60℃、时间为40 min。碳化条件:消化料浆常压碳化pH降至8.5~9.0后进行加压碳化使pH降至6.9,加压碳化条件为料浆MgO质量浓度为12.0~13.5 g/L、CO2分压为0.18 MPa、碳化终点温度为25℃。热解条件:真空度为0.08~0.09 MPa、热解温度为60℃、热解时间为50 min。以高镁磷尾矿为原料,采用碳化法制得碱式碳酸镁,产品质量符合HG/T 2959—2010《工业水合碱式碳酸镁》的要求。此方法为中国高镁磷尾矿的回收利用提供了一条行之有效的技术途径。