二维金属有机骨架材料制备技术的研究进展

2021-12-15牟玉金王适豪邱新建姬长建

杜 淼,牟玉金,王适豪,邱新建,王 丽,姬长建

(1.山东师范大学化学化工与材料科学学院,山东济南250014;2.齐鲁师范学院物理与电子工程学院)

金属有机骨架(MOFs)材料,又称为配位聚合物,是一种新型多孔材料,通常是由金属离子或者金属团簇通过配位键与有机配体自组装而成[1-2]。MOFs材料具有一些独特的优点,例如比表面积巨大、孔隙率极高、可调节的孔径等,这使其在气体吸附、催化、储能等领域有着广泛的应用前景[3-6]。MOFs材料通常以粉末形式存在,机械强度差,化学稳定性也不高,这些缺点限制了其更多的应用。自从石墨烯被发现以来,有关其他类型二维材料的研究越来越多[7-11]。为提高MOFs材料的实际应用能力,研究人员也尝试将块体MOFs材料制备成二维结构的纳米片或薄膜。与块体MOFs材料活性位点在孔道内部不同,二维MOFs材料的活性位点直接暴露在平面上,不仅极大地降低了传质阻力,也更易于与反应物结合。因此,二维MOFs材料比其块体材料具有更好的催化活性,也更具发展前途。作为一种新型二维材料,二维MOFs材料由于其可调控的结构、大的比表面积以及丰富的活性位点,越来越受到研究人员的重视。笔者主要介绍近几年二维MOFs材料制备技术的研究进展,并对其未来的发展方向进行展望。

1 二维MOFs的制备

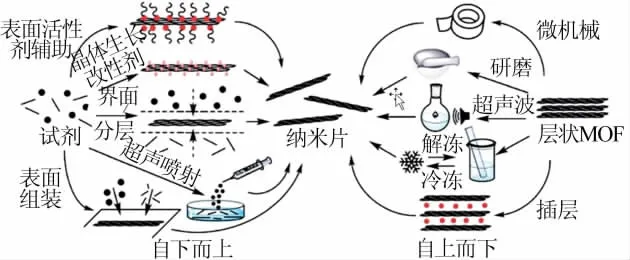

目前,制备二维MOFs主要采用自下而上(Bottom-Up)和自上而下(Top-Down)两种方式[12]。自下而上的方式是利用金属离子和有机前驱体直接合成出二维MOF纳米片,如界面生长法和表面活性剂辅助法[13-15];自上而下的方式是主要对块体MOFs进行剥离处理得到超薄纳米片层,如剥离法、插层法、球磨法、超声法和冷冻干燥法等[16-20],见图1[12]。笔者主要介绍界面生长法、表面活性剂辅助法和剥离法3种制备二维MOFs的方法。

图1 采用自下而上和自上而下不同途径制备二维MOFs的路线图Fig.1 Scheme of preparation of 2D MOFs with different methodologies of bottom-up and top-down

1.1 界面生长法

界面生长法是应用最为广泛的一种自下而上制备二维MOFs的方法,金属离子和有机配体在液/液或气/液界面上发生反应,利用界面限制晶体的纵向生长,从而得到二维MOFs[21]。

ZHAO等[22]用Ni2+、Co2+和 苯 二 甲 酸(BDC)的混合溶液合成了超薄双金属MOF纳米片(NiCo-UMOFNs)。经结构表征发现,NiCo-UMOFNs具有固有的结构周期性、厚度均匀的二维形状和裸露的金属原子紧密堆积层。用同样方法还合成了Co-UMOFNs和Ni-UMOFNs,二者与Ni Co-UMOFNs都是同构体,因而具有相似的形状、厚度和表面积。这些结果表明该自下而上的合成方法可普遍适用于多种UMOFNs材料的合成。

SAKAIDA等[23]采用液相逐层法,将覆盖吡啶封端4-吡啶硫醇的自组装单层功能化的Au/Cr/Si衬底交替浸泡在两种均含有过量吡啶的不同乙醇溶液中(一种溶液中含有金属离子Fe2+,另一种溶液中含有有机配体[Pt(CN)4]2-),在室温下循环浸泡30次,制得Fe(py)2[Pt(CN)4]晶体薄膜。所得MOF薄膜是由相互交叉二维层状结构组成,其厚度有16 nm。

WU等[24]采用气液界面生长法制备了Ni3(HITP)2薄膜(HITP为2,3,6,7,10,11-六氨基三亚苯基半醌)。该方法是将HATP·6HCl(HATP·6HCl为2,3,6,7,10,11-六氨基三苯六盐酸盐)、NiCl2·6H2O和三甲胺水溶液加热到60℃,Ni2+与原位生成的HITP络合,并在气液界面处自组装形成Ni3(HITP)2纳米粒子。随后,疏水性的Ni3(HITP)2纳米粒子漂浮在水面,由于界面限域效应,纳米粒子密集堆积成纳米厚度均一的层状结构。当气液界面被Ni3(HITP)2层完全覆盖后,Ni3(HITP)2层很可能会在MOF/溶液界面上继续产生从而形成MOF膜。

LAHIRI等[25]以六氨基苯(HAB)为配体,Ni2+、Cu2+、Co2+为金属连接体,制备出尺寸在微米级别、厚度小于10 nm并且结晶度很好的二维配位聚合物。

YAO等[26]采用层层喷雾液相外延生长法制备出Cu3(HHTP)2薄膜(HHTP为2,3,6,7,10,11-六羟基三苯)。先用食人鱼溶液处理衬底以获得羟基功能化表面,随后将功能化衬底交替暴露于乙酸铜(Ⅱ)和HHTP配体的乙醇溶液中,通过喷雾法使Cu3(HHTP)2薄膜逐层外延生长。需要注意的是,在每个喷雾步骤之间都用纯乙醇冲洗基底以去除未反应的反应物,这有效控制了MOF薄膜的厚度,每个生长周期平均增加厚度小于2 nm。制备的Cu3(HHTP)2薄膜具有表面光滑、结晶度好以及高定向等优点。

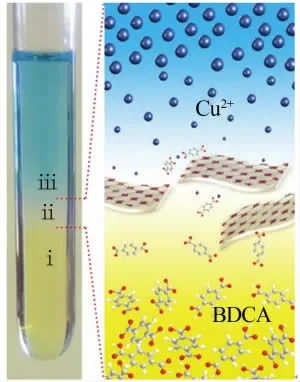

RODENAS等[27]利用MOF生长动力学的扩散原理,将体系中因密度差异而处于“上液层”的金属前驱体Cu(NO3)2溶液与底层的1,4-苯二甲酸(BDCA)配体溶液混合,在上下液层之间得到MOF纳米片(CuBDC),见图2。需要说明的是,整个制备过程没有互不相溶的液相产生。经过表征发现,制备的MOF纳米片横向尺寸为0.5~4μm、厚度为5~25 nm。同样的合成方法也可以扩展到用Co2+、Zn2+替代Cu2+或者用二羧酸根替代BDC,从而制备出多种层状MOFs,这也是调整MOFs孔隙率和功能性很有效的途径。

图2 CuBDC(MOF纳米片)形成示意图Fig.2 Schematic illustration of the formation process of CuBDC(MOF Nanosheets)

1.2 表面活性剂辅助法

表面活性剂是控制MOFs晶体成核和生长的关键因素。在晶体生长过程中,表面活性剂选择性地吸附在MOFs表面,抑制其纵向生长,也可以阻止片层之间的堆积。此外,表面活性剂还可以降低表面能和系统的总能量,这也是有利于二维MOFs生成的原因[28]。

ZHAO等[29]采用亲水性葡萄糖酸盐辅助法(GA法)制备出超薄MOF纳米片UT-Zn(bim)(OAc)(其中:bim为苯并咪唑,OAc为乙酸根)。该方法是将葡萄糖酸钠加入到含有Zn(NO3)2·6H2O的乙醇/水溶液(体积比为1∶1)中,在连续搅拌条件下快速加入到乙酸钠溶液中混合,然后在超声作用下将bim/乙醇溶液逐滴加入,最终制备出UT-Zn(bim)(OAc)。该方法制备的UT-Zn(bim)(OAc)的厚度为1.0~6.5 nm,产率高达65%。这是一种简单高效、低成本制备超薄MOF纳米片的新方法。

WANG等[30]以聚乙烯吡咯烷酮(PVP)为表面活性剂、四(4-羧基苯基)卟啉氯化铁[TCPP(Fe)]为配体,制备出多种超薄双金属MOF纳米片M-TCPP(Fe)(M为Co、Cu、Zn)。原子力显微镜表征发现,制备的Co-TCPP(Fe)具有片状的二维结构,尺寸从几百纳米到几微米不等,平均厚度为(5.6±1.8)nm。Cu-TCPP(Fe)和Zn-TCPP(Fe)与Co-TCPP(Fe)具有相似的二维形貌特征,其厚度分别为(3.7±1.3)nm和(4.8±1.6)nm。这些实验结果也证实了该表面活性剂辅助合成法简单、通用,能够调节MOFs晶体生长,从而制备出一系列超薄二维双金属MOF纳米片。

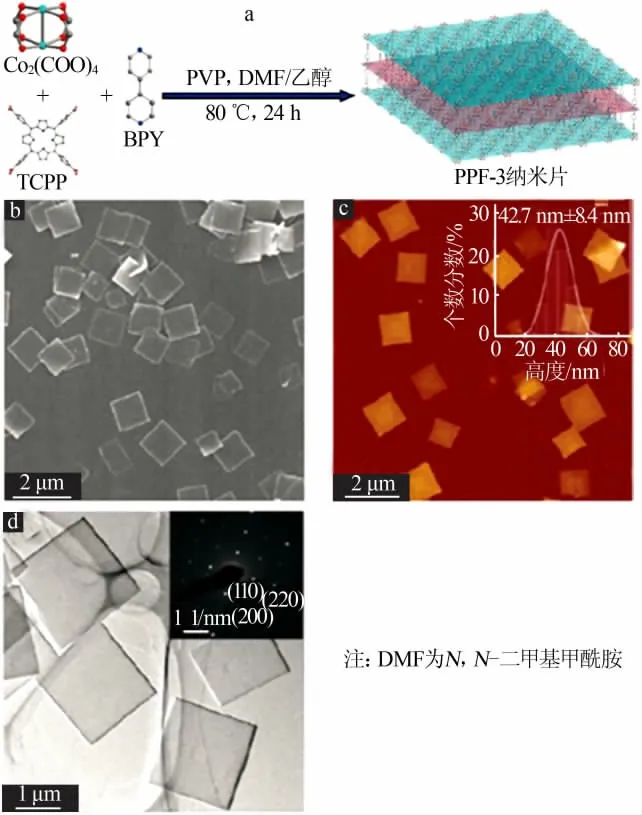

CAO等[31]以PVP为表面活性剂、5,10,15,20-四(4-羧基苯基)卟啉为配体、桨轮Co2(COO)4团簇为金属节点,与联吡啶(BPY)在80℃反应24 h,制备出2D卟啉桨轮骨架-3(PPF-3)MOF纳米片,其厚度为12~43 nm,见图3。更为重要的是,PPF-3 MOF纳米片的厚度具有可调性,当起始材料浓度降低时,可以获得厚度为(11.9±4.2)nm的方形超薄纳米片。

图3 PPF-3纳米片合成示意图(a)、扫描电镜照片(b)、原子力显微镜照片(c)、透射电镜照片(d)Fig.3 Schematic illustration of the synthesis process(a),scanning electron microscopy image(b),atomic force microscopy image(c)and transmission electron microscopy image(d)of PPF-3 nanosheets

ZUO等[32]以铂(Ⅱ)四(4-羧基卟啉)(PtTCPP)为有机配体、桨轮Cu2(COO)4团簇为金属节点,在表面活性剂PVP辅助作用下,制备出了超薄Pt单原子配位的MOF纳米片PtSA-MNSs。经过表征发现,PtSA-MNSs的尺寸可达到几微米、平均厚度为(2.4±0.9)nm、比表面积高达570 m2/g。

1.3 剥离法

剥离法一般是先通过常规方法合成层状块体MOFs,然后通过物理或化学的方法将块体MOFs剥离成单层或少层MOF纳米片,这与从块体石墨剥离得到石墨烯的思路相似。

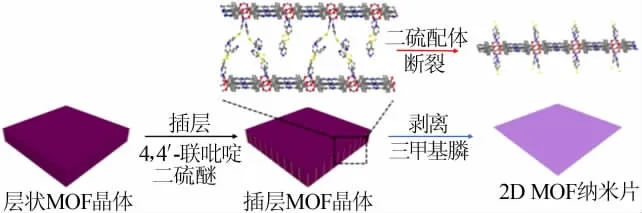

DING等[33]采用新型插层化学剥离法将层状MOF晶体剥离成MOF纳米片。该方法主要包括两个步骤:首先将4,4′-联吡啶二硫醚(DPDS)插入到层状卟啉MOF晶体中形成新的插层MOFs;随后用三甲基膦(TMP)化学还原二硫键,二硫键的选择性断裂导致插层MOF晶体的剥离,最终得到超薄MOF纳米片,其厚度小于1 nm,见图4。这种化学剥离方法可以在室温下高效地进行,纳米片的产率高达57%。

图4 插层化学剥离法合成超薄MOF纳米片示意图Fig.4 Schematic illustration of preparation of ultrathin MOF nanosheets via an intercalation and chemical exfoliation approach

LI等[34]首先将1.50 mmol CoCl2·6H2O和0.75 mmol对苯二甲酸(H2tp)依次溶解进混合液[34 mL二甲基甲酰胺(DMF)、10 mL乙醇和10 mL水]中,然后将1.6 mL三甲胺注入到上述混合溶液中,超声处理几分钟以获得均匀的胶体悬浮液,最后在密闭条件下在40 kHz反应8 h,得到了超薄MOF纳米片(u-CoOHtp)。原子力显微镜表征结果表明,制备的超薄纳米片厚度为1.4~3.5 nm。

JIAN等[35]采用改进的溶剂热法制备了块体铝四(4-羧基苯基)卟啉骨架Al-MOF晶体。考虑到块状Al-MOF晶体在[0k0]方向的层间结合力较弱,采用简单的超声方法就可以成功地将其剥离成MOF纳米片,而且纳米片产量高达90%。用原子力显微镜表征发现,制备的超薄Al-MOF纳米片的厚度约为1.9 nm,接近单层的理论高度(约1.35 nm)。

LIU等[36]结合自上而下和自下而上两种方法的优点,提出了一种新型简单的即时原位剥离法(IISEM),能够快速且大规模地制备出高产率、大尺寸MOF纳米片HSB-W6-Ns。MOF纳米片HSB-W6-Ns是由氢化Schiff碱配体1,2-双(4′-吡啶甲氨基)-乙烷(hsb-2)、2,6-萘二甲酸二甲酯(2,6-ndc)和Zn2+在超声条件下获得的。这种方法制备的HSB-W6-Ns纳米片,最小厚度约为14.0 nm,总收率高达67%。

WANG等[37]通过球磨机械剥离法合成出酞菁基二维共轭MOF纳米片Ni2[CuPc(NH)8]。该方法首先利用溶剂热合成法制备出尺寸约为200 nm的块体Ni2[CuPc(NH)8]晶体(比表面积高达690 m2/g),随后采用NaCl辅助球磨法将块体晶体机械剥离成超薄纳米片(平均厚度为7 nm,约为10层)。

HAN等[38]结合湿法球磨和自上而下液相超声剥离法成功制备出一种超薄MOF纳米片ZSB-1即Zn2(SBA)2(BPTP),其中SBA为4,4′-磺酰基二苯甲酸、BPTP为3,5-双(5-(4-吡啶基)-2-噻吩基)吡啶。该方法首先合成出新型层状块体ZSB-1,然后分别用乙醇、异丙醇、甲醇、正己醇和N,N-二甲基甲酰胺作为溶剂对块体ZSB-1进行超声处理,最后得到ZSB-1超薄纳米片。理论计算表明,正己醇与MOF层状结构有更好的结合能,能够更好地剥离块体ZSB-1,得到的纳米片厚度为(11.8±2.3)nm、横向尺寸为(334±52)nm。

2 总结

近年来,二维MOFs正发展成为材料化学领域里的明星材料。尽管研究人员已经做了很多有关二维MOFs的研究,但是在实际应用方面仍然存在着巨大挑战,从而限制了二维MOFs的发展。采用自上而下剥离法制备二维MOFs,方法简单有效,所得纳米片一般具有较薄的厚度,可以暴露出更多的活性位点,但是仍然存在一些不足,例如:层状MOFs剥离成二维纳米片的收率很低,对于实际应用的需求还远远不够;不能精准控制纳米片的形貌和厚度;剥离后的纳米片稳定性差,仍可能重新堆叠。采用自下而上界面生长法虽然可以调节纳米片的厚度,但是所得纳米片片层较厚,其产率主要依赖于界面面积,从而限制了其应用;引入表面活性剂后,虽然能够抑制MOFs纵向生长,也可以防止纳米片层重新堆叠,产率明显提高,但是所得到的纳米片片层更厚,也会因为表面活性剂附着在纳米片表面,阻碍了更多的活性位点,也会极大地限制二维MOFs的应用。综上所述,目前二维MOFs的研究还处在实验室阶段,因此探索一种简单可行、适合大规模生产、对环境友好的二维MOFs材料制备方法具有非常重要的意义。