铝型材脱模废液再生研究

2021-12-15冯静阳张新研

王 帅,张 弟,冯静阳,张新研

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

铝型材常使用模具挤压方式来加工。在挤压的过程中高温加热使铝残留在模具上,使用氢氧化钠碱液加温浸泡法去除模具上残留的铝,随着生产的进行,氢氧化钠溶液中铝离子浓度接近饱和,导致溶解能力下降[1],因此氢氧化钠溶液必须进行频繁地更换,这既会对环境造成污染,又增加了生产成本。从浓碱中去除铝离子回收碱的方法有离子交换法、渗析法、晶析法等[2-4],本试验通过添加成本较低的氧化钙与自来水来降低废碱液中的铝离子,达到回收氢氧化钠目的,是一种低成本、高效率、可行性强的处理方法。

1 试验部分

1.1 试验与药品

选用修模厂提供铝离子较高的废碱液作为试验对象,经检测废碱液中铝离子浓度132g/L±2g/L;碱液下层沉淀物主要成分(质量分数,%)为,O 58.328,Na 1.260,Ca 0.178,Al 37.065,Mg 1.127,Si 0.228,S 0.01,Cl 0.014,K 0.013,Ti 0.054,V 0.006,Cr 0.247。使用的去除铝离子药剂为氧化钙。

1.2 试验原理

铝型材模具经氢氧化钠溶液浸泡产生的废液主要为氢氧化钠与偏铝酸钠溶液,采用氧化钙去除废碱液中的铝离子,达到回收碱液的目的。该方法去除铝离子的速度快、效率高,产生的铝酸钙固体物铝含量高、有经济回用价值。其中,反应(1)为铝与氢氧化钠溶液反应式;氧化钙、水与含铝废碱液中的铝酸钠发生(2)式反应,氧化钙加入铝酸钠溶液中,氧化钙水化生成氢氧化钙,并很快和铝酸钠反应[5],最终生成水合铝酸钙沉淀。

2Al+2H2O+2NaOH==2NaAlO2+3H2

(1)

3CaO+2NaA1O2+7H2O=

3CaO·A12O3·6H2O+2NaOH

(2)

加入氧化钙主要目的是将溶液中的铝离子以沉淀的方式去除,固液分离后溶液主要成份为氢氧化钠与少量铝离子,未引进任何杂质,得到的碱液可返回碱槽继续使用,使用时补充少量片碱提高浓度即可,对实际生产无影响,可循环使用。

1.3 检测方法和实验流程

铝离子含量采用锌返滴定法测量,以排除钙离子的干扰;碱度采用盐酸滴定法测量。制定试验室方案如图1所示。

图1 碱回收试验流程图Fig.1 Flow chart of alkali recovery test

2 试验结果与讨论

2.1 反应时间影响

按照氧化钙与偏铝酸钠摩尔比4∶2加入氧化钙,废液与水体积比1∶3加入自来水,在70℃下分别搅拌反应1h、2h、3h、4h。表1为反应时间对铝离子浓度的影响。随着反应时间增加,铝离子浓度减小,但反应时间≥3h时,铝离子浓度趋于平缓;反应时间对碱度影响无规律,整体呈增加趋势。综上,选用3h~4h作为最佳反应时间,该反应时间范围内铝离子浓度较低,也保证了处理效率。

表1 反应时间对铝离子的影响

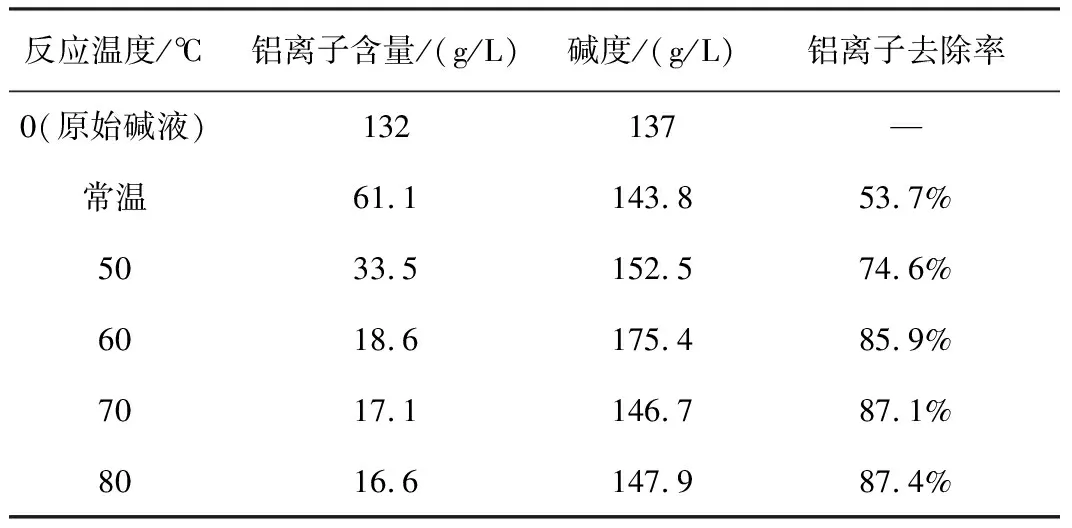

2.2 反应温度影响

按照氧化钙与偏铝酸钠摩尔比4∶2加入氧化钙,废液与水体积比1∶3加入自来水,在常温、50℃、60℃、70℃、80℃下,搅拌反应4h。表2为反应温度对溶液铝离子量的影响。常温下铝离子去除率较低,温度≥60℃时,铝离子含量变化较小;铝离子去除率随温度升高明显降低,碱度呈上升趋势。反应温度为60℃~70℃,既能有效降低铝离子浓度,又能节约能源消耗,降低处理成本。

表2 反应温度对铝离子的影响

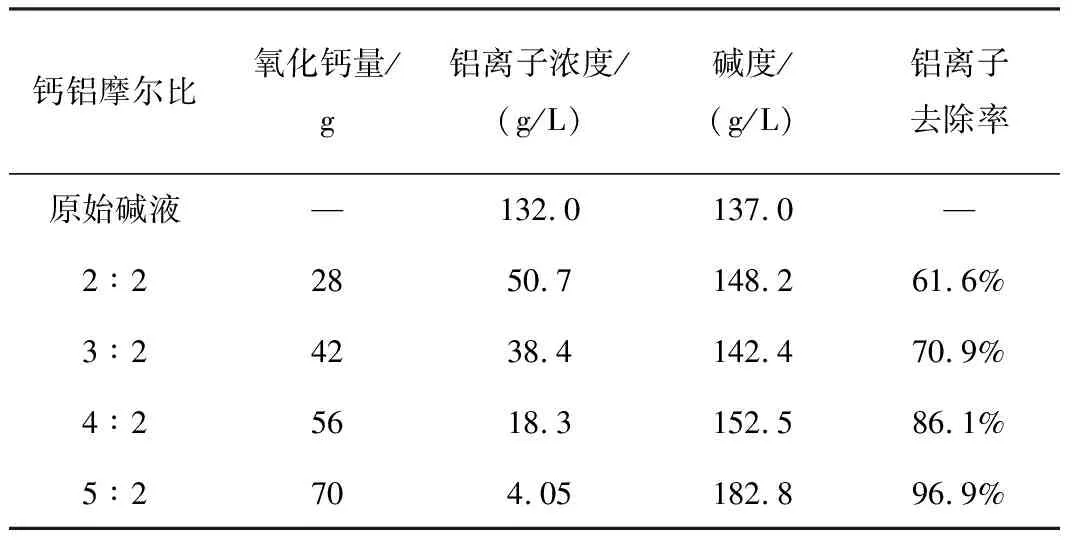

2.3 氧化钙量影响

按照氧化钙与偏铝酸钠摩尔比2∶2、3∶2、4∶2、5∶2加入氧化钙,废液与水体积比1∶3加入自来水,在70℃下搅拌反应4h。表3为氧化钙用量对铝离子量的影响。随着加入氧化钙的量增加,铝离子浓度降低,在加入量为4∶2时,即可达到理想的除铝效果。碱度随氧化钙用量的增加而增加,铝离子随氧化钙用量的增加去除效果越好,继续增加氧化钙用量,虽然铝离子浓度降低,但此时处理成本增加。综合考虑除铝效果和成本,氧化钙添加量按照钙铝摩尔比4∶2。

表3 氧化钙用量对铝离子的影响

3 结论

脱模废碱液中添加氧化钙与自来水进行碱回收处理,通过改变反应时间、反应温度、氧化钙添加量,可得最佳处理工艺为,反应时间3h~4h,反应温度为60℃~70℃,氧化钙与偏铝酸钠摩尔比4∶2。实际生产时,为了保证好的除铝效果,建议钙铝摩尔比可大于4∶2。处理后碱液加入少量氢氧化钠即可投入使用,经过压滤处理后的废渣铝酸钙可当净水剂的原材料,既处理了废渣,又获得了一定的经济效益。