铝合金熔炼工艺与质量控制

2021-12-15黄兵华

黄兵华

(安徽金誉材料股份有限公司,安徽 铜陵 244000)

铝合金作为力学性能出色、密度小的一种金属原材料,相比其他传统合金而言,铝合金熔炼工艺相对也较为成熟,加工精度更高。与此同时,为了更好的保障铝合金熔炼质量能够达到预期要求,则必须在掌握其工艺方法、要点基础上,做好控制影响铝板带箔轧制的元素、消除铝合金成分中的碱金属元素、把控熔炼过程烧损率等方面的工作,这也是我国铝合金生产工艺技术水平得以不断提高进步的先决条件。

1 铝合金熔炼工艺方法概述

1.1 熔炼化料方式

铝合金熔炼化料方式按熔炼炉类型可分为电阻熔铝炉和燃气熔铝炉。电阻炉受加热功率受限,只能依托电解铝液进行生产,不能100%全固体料生产。利用真空包将电解铝厂的高温电解铝液(温度一般在800℃)用铝液抬包车运至熔炼车间,倒入熔炼炉内,再配比20%~30%固态铝原料,该工艺方法可以节约能耗成本约30%~40%。该方法的最大劣势是电解铝液温度一般超过熔炼生产工艺控制温度,会导致铝熔体过烧,且电解铝液含有大量电解质和碳化物等杂质,从而使后续工序产生气道、夹渣、黑丝黑条等缺陷,需要在熔炼生产过程中通过特殊的处理工艺控制以上缺陷。

燃气熔铝炉主要燃烧介质为天然气或煤气。这类型熔炼炉一般是以全固态料作为原料生产,此类生产工艺最大优势是炉料结构可以根据产品结构自由选择,铝液纯净度优于电解铝液,有利于熔体质量控制,一般生产双零铝箔和PS板基等高端产品均适宜采用燃气熔铝炉;劣势是其能耗成本比用电解铝高30%~40%。

1.2 熔炼配料要求

铝合金熔炼配料分为装炉炉料结构的配比和炉料合金成分的配比。炉料结构配比根据铝箔最终成品厚度,在熔炼工序必须开始控制废料与铝锭或电解铝液配比比例,如果各投料结构配比不合适将严重影响熔体质量和成分合格,会对后续工序板带箔的生产造成严重质量隐患。通常情况下铝加工生产期间,必然会有头尾料、工艺废料产生,再按照回炉料中具体合金种类、薄厚和形状来对其等级划分。

(1)一级废料包含:报废铸轧板,铸轧板的切头、切尾,立板前的跑渣料和干净的块状干料,铸轧板的低倍试片,厚度在1.0mm及以上的板材、带材、卷材废品,厚度1.5mm及以上的板材、带材、卷材的切头、切尾及试样余料。

(2)二级废料包含:厚度0.3mm至1.0mm的板材、带材、卷材废品,厚度0.3mm至1.5mm的板材、带材、卷材的切头、切尾及试样余料,厚度0.7mm及以上的板、带、卷材切边料,厚度0.3mm以上的带卷切头、切尾。

(3)三级废料包含:熔铸过程中扒渣带出的金属,化学成分分析的饼状、棒状试样,锯屑料,厚度小于0.3mm的板材、带材、卷材废品、废料,被油污弄脏的一、二级废料,除铸轧板低倍试片以外的所有试样料及加工屑,铝箔、亲水箔、素箔的废品、废料。

其中一级废料可以配料到生产双零箔等高端产品中;二级废料可用作0.03mm以上铝箔产品原料;三级废料可用作0.1mm以上铝板带材原料。铝锭与三级废料配比时占比遵循以6∶4的比例;一二级废料和铝锭与电解铝比例一般遵循以3∶7的比例。三级废料比例在熔炼炉生产时不得超过40%,生产实践证明超出该比例,即使加强精炼也无法获得优良的熔体质量,而且烧损率极高。目前很多铝加工厂采用双室炉来消化二、三级废料,烧损率比直接用熔炼炉生产低5%左右。

炉料合金成分的配比根据合金成分控制范围,按其要求添加相应的铁、锰、硅、铜等元素合金添加剂。生产镁系合金往往要综合考量其除气、排渣、变质各环节损耗,镁元素配料要多添入炉料质量的0.02%,方可使所得熔体化学成分不会因此而受到影响。合金添加剂添加温度不能低于730℃。如果装炉时纯铝锭、电解铝液以及添加的废料合金标识非常准确,也可采用预配料形式添加(随同铝锭和废料一同加入),预配料的合金元素一般采用中间合金为宜,这种添加方式最大的优势是可以缩短熔炼时间。

2 铝合金熔炼工艺要点

2.1 保障炉料质量达标

由于铝的活性,在熔炼温度下,其与大气的水分和一系列工艺过程中接触的水分、油、碳氢化合物等,都会发生化学反应,生成氧化物、碳化物等。一方面增加熔体中的含气量,另一方面其生成物可将熔体污染。因此,在熔化过程中必须采取一切措施尽量减少水分,并对工艺设备、工具和原材料等要严格保持干燥和避免污染,并在不同季节采取不同的保护措施[1]。铸轧法生产板带箔产品时,熔炼工序中的炉料准备工作至关重要,所添加的铝锭和合金添加剂等必须保证干燥,各类废料必须保证合金成分准确无混料、无其他杂物。

2.2 清理检查熔炼设备、工具

铝合金熔炼生产开始前,不仅要对熔炼炉内做全面清炉处理,更要对熔炼过程所用到的各类熔炼工具进行实时清理,并在清理达标后涂上氮化硼涂料,保障熔炼期间所用工具与铝合金充分隔离,避免合金液体质量受损的状况发生。停产后再重新生产的熔炼炉必须提前烘炉8h,以烘烤到炉膛温度700℃即可装炉,开始按照熔炼流程标准,进行熔炼。

2.3 专业到位的熔炼过程

(1)全程关注铝合金熔炼温度。正式进入铝合金熔炼环节,即预热完成后,在炉内依次置入铝锭、中间合金,全程控制好熔炼温度,是取得高品质铝合金溶液的关键,整个熔炼过程铝液温度不允许超过760℃。熔炼生产期间,常会出现温度过高的风险,一旦熔炼温度超760℃,熔体吸氢和氧化加剧,氧化物含量显著增加,严重影响熔体组织,从而影响板带轧制性能。

(2)把控熔炼时间。熔炼时间对气体在金属中溶解度的影响,对任何化学反应,时间因素总是有利于一种反应的连续进行,最终达到气体溶解于金属的饱和状态。因此,在任何情况下暴露时间越长,吸气就越多,特别是熔体于高温下长时间的暴露,就增加了吸气的机会。因此,在熔炼过程中,总是力求缩短熔炼时间,以尽量降低熔体的含气量。

(3)铝合金熔体精炼。熔体精炼也可称作炉内净化处理,精炼的核心主旨在于清理溶液内气体、非金属夹杂物,促进合金成分均匀度,处理方法有吸附净化法和非吸附净化法。吸附净化法是依靠精炼剂产生的吸附作用达到除去氧化夹渣和有害气体的目的。吸附净化法主要是浮游法,可分为:惰性气体吹洗法、活性气体吹洗法、混合气体吹洗法、氯盐净化法、无毒精炼法。目前行业内主要是采用惰性气体吹洗法和无毒精炼法。惰性气体吹洗法,通常使用Ar2或N2。铝镁系合金不适于用氮气,因为镁和氮易生产氮化镁。无毒精炼法。铝合金精炼剂主要是采用氯盐和氟盐,主要是靠其吸附和溶解氧化夹杂的能力,对熔体进行除气和除渣。

3 铝合金熔炼质量控制策略

3.1 控制影响铝板带箔轧制的元素

铝合金元素中分为有效元素和有害元素,有效元素包括除铝元素之外的铁、锰、铜、硅、钛等根据合金牌号成分范围所需添加的元素。有害元素又分为碱金属元素和重金属元素,碱金属元素主要包括钠(Na)、锂(Li)钙(Ca)碳(C);重金属元素主要包括铅(Pd)、镉(Cd)、镍(Ni)。按合金成分范围添加的有效金属元素能保证铝板带箔材的最终组织性能,但有害金属的含量超过一定值,将影响铝板带箔材后续工序的轧制,实验证明,碱金属如果含量高于0.007%,在熔炼生产过程中会形成黏糊状的氧化物,且很难被过滤装置过滤掉,随熔体进入铸轧坯料中,将会对后续板带箔轧制中出现夹渣断带、针孔超标等影响铝箔产品质量的缺陷。这些碱金属元素主要来源于原铝锭中,在实际生产中我们发现,国内各家电解铝生产企业的铝锭中碱金属含量均有差异,钠、锂、钙这些元素主要来源于电解铝原料中的氧化铝粉,但碳元素主要来源于电解铝生产中的阳极碳块。重金属元素在铝锭中含量很低,绝大多数铝锭生产厂家生产的99.70Al重金属含量不会超过0.006%,这些元素含量只要不超过0.01%不会对铝加工生产产生影响,但如果铝箔成品用于食品包装用铝箔,重金属元素不能超过0.006%,否则将会对人体产生危害,出口欧美国家的食品用铝箔检测重金属含量是否达标是质量检测的重要环节之一。

3.2 如何消除铝合金成分中的碱金属元素

铝合金中碱金属元素对后续工序铝箔加工质量影响很大,消除铝合金中碱金属元素是熔炼工序熔体质量处理的一项重要工作。我们用惰性气体和各种固体精炼剂或液体精炼剂进行精炼处理,除了除去铝熔体中的有害气体(H2)和非金属夹渣物外,最重要的还需去除碱金属。在生产实践中,碱金属的去除难度远远大于去除有害气体和非金属夹渣物。采用普通固体精炼介质无法去除碱金属元素,采用液体精炼介质可以有效去除碱金属元素,但液体精炼介质因对环境污染大,对人体健康造成伤害,所以国家相关部门明令禁止使用。

3.3 熔炼过程烧损率的控制措施

铝合金熔炼工序控制烧损是控制铸轧加工成本的关键,烧损成本占据了整个铸轧成本的50%,烧损率控制也是质量控制的一方面。在熔炼过程中既要保证优质的铝液又要保证低的烧损率,是熔炼作业追求的目标。通常控制烧损主要有两种方法,一是工艺优化,二是采用优质的精炼剂。

工艺优化主要是通过以下操作方式实施:①用电解铝液的企业可以先装冷料进炉,而后用电解铝液浸泡冷料;②用固体料的企业一般可以采用先装片状废料铺垫炉底,再装其他状废料及铝锭;③在整个熔炼过程中,熔炼温度控制在750℃以下,并采用合适的搅拌方式;④在精炼作业时控制好气体压力,一般控制在0.2MPa为宜;⑤根据不同产品制定不同的精炼工艺,实践证明每增加一次精炼,烧损升高0.4%。

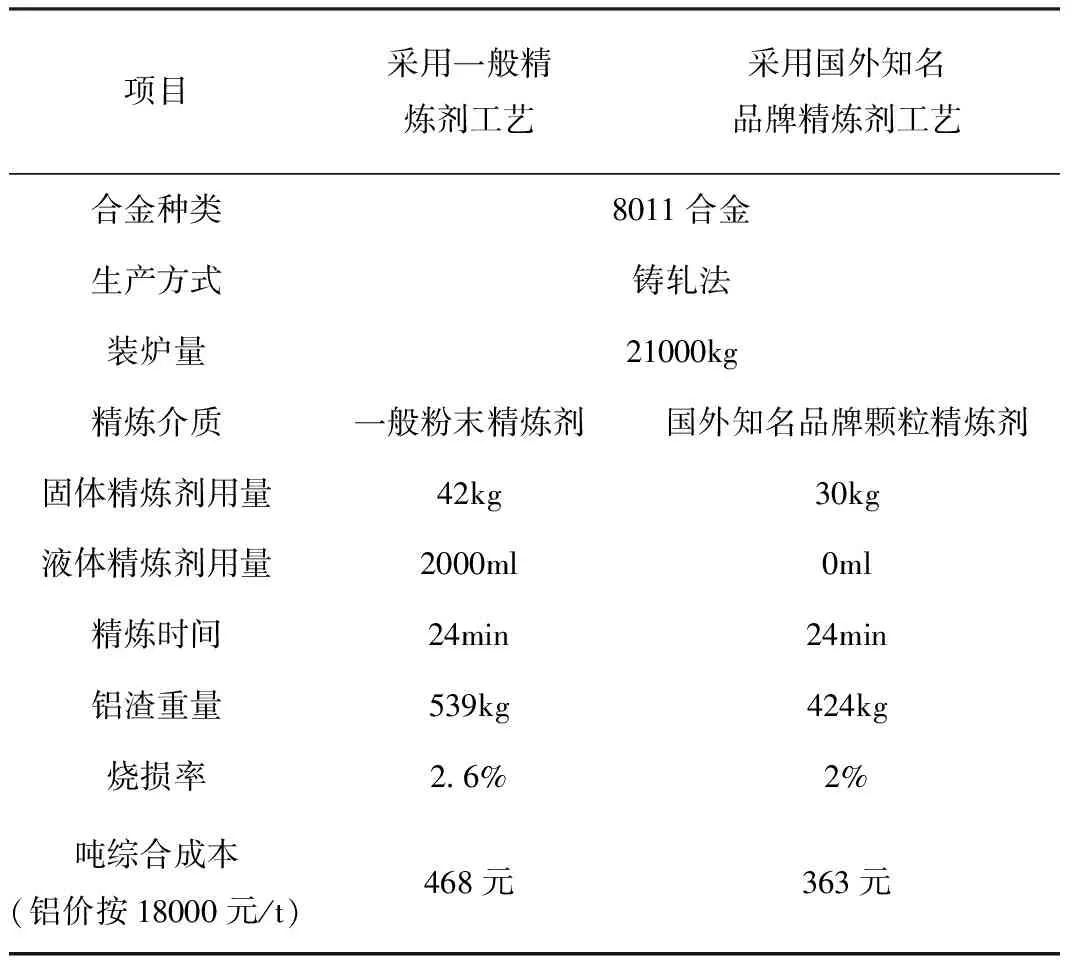

采用优质精炼剂可以降低烧损,实验证明,优质精炼剂降低烧损明显,国外知名品牌精炼剂替代一般精炼剂和液体精炼剂烧损对比数据,如表1所示。

表1

4 结束语

综上所述,通过对铝合金熔炼工艺与质量控制分析,可以看出,生产实践期间相关专业技术人员必须从实际出发,对铝合金熔炼工艺方法特征、内容流程有深度了解,全程按照专业规章标准操作,便可保障铝合金熔炼质量能够始终处于可控范围。这也是我国铝合金熔炼工艺生产水平得以不断提高进步的基础条件。