淬火冷却速率对6082铝合金组织及性能影响研究

2021-12-15冯小东张富亮

徐 宁,王 爽,潘 岩,冯小东,张富亮

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

6082合金属于Al-Mg-Si系可热处理强化铝合金,具有中等强度、良好的焊接性能、耐腐蚀性以及较好的加工特性和淬透性,被广泛应用于交通运输和结构工程[1-3]。本文对6082铝合金棒材在不同淬火方式及冷却速度等变量下进行试验,通过对所选试样的硬度、力学性能、电导率及断口组织进行测试分析,从而进一步量化铝合金不同淬火条件下的力学性能、硬度等因素的变化规律,为前期项目开发以及后期工艺整改提供技术储备。

1 实验材料与方法

1.1 实验材料

试验原材料选用我公司生产的6082铝合金铸锭,采用半连续铸造方法生产,铸造过程中采用泡沫陶瓷过滤、Al-Ti-B丝细化晶粒,在线除气处理等技术,控制铸锭质量。试验所选6082棒材通过31.5MN油压双动卧式铝挤压机进行挤压。其合金化学成分见表1。

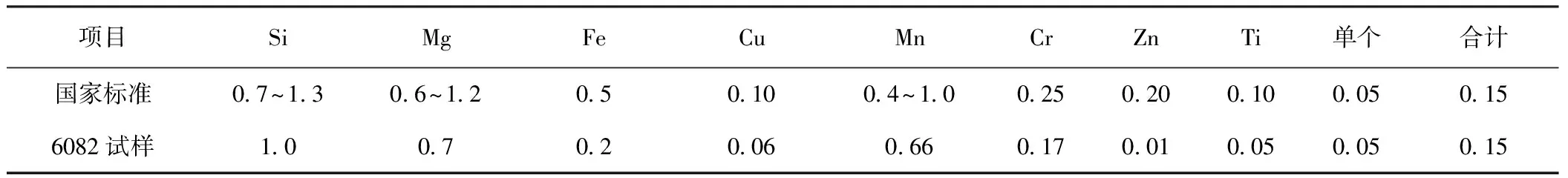

表1 合金化学成分(质量分数,%)

1.2 试验方法

将6082棒材分为四组加热到550℃保温30min以后快速转移,分别进行水冷、喷淋、风冷和空冷四种方式冷却到室温。通过统计冷却到室温时间计算冷却速率,之后进行175℃×8h时效处理。

将时效后的棒材沿挤压方向切取200mm长拉伸样,在日本岛津AG-X100型电子万能试验机上进行室温力学性能测试,拉伸试样如图1所示。使用蔡司AX10型光学显微镜对挤压型材的样品进行显微组织观察,SMP-10涡流电导仪对其进行电导率测试,HBS-62.5型数显小负荷布氏硬度计进行布氏硬度测试,扫描电子显微镜对其拉伸断口进行扫描测试。

图1 拉伸试样Fig. 1 Tensile Specimen

2 结果分析

2.1 力学性能

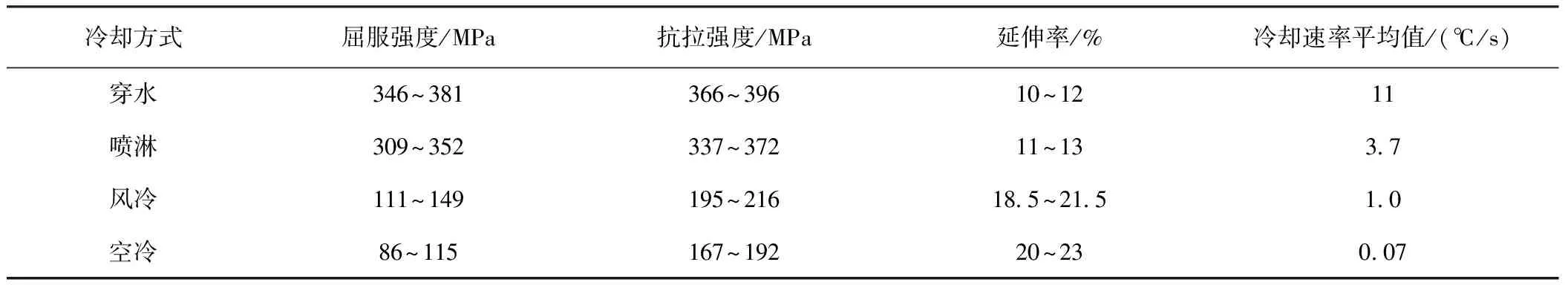

不同冷却速率条件下6082棒材的力学性能和延伸率如表2所示。随着冷却速率由穿水(10℃/s~11℃/s)向空冷(0.07℃/s)变化,抗拉强度逐渐降低,延伸率呈递增趋势。6082合金中含有Mn元素,促进晶内金属间化合物形成,对淬火性能有不利影响,导致6082合金淬火敏感性增加。6082合金过饱和固溶体快速冷却过程中,合金基体中形成空位浓度较高的晶体,由于大量空位的存在,提高了合金溶质原子的迁移速率,使溶质原子形成偏聚,这些偏聚区成为GP区。GP区的大小和数量直接影响着时效之后型材的强度。淬火冷却速率越大,晶体内所形成的空位就越多,促使了GP区的形成速率和数量增大,尺寸减小。在随后的时效过程中GP区开始长大形成过渡相,过渡相与母相保持共格关系,有效阻碍了合金晶体的变形,所以大大提高了合金的强度。淬火方式由空冷向穿水变化,淬火冷却速率逐渐增大,GP区数量增多对时效后型材的力学性能有较大影响,力学性能呈增大趋势。

表2 不同冷却速率条件下6082合金棒材力学性能及延伸率

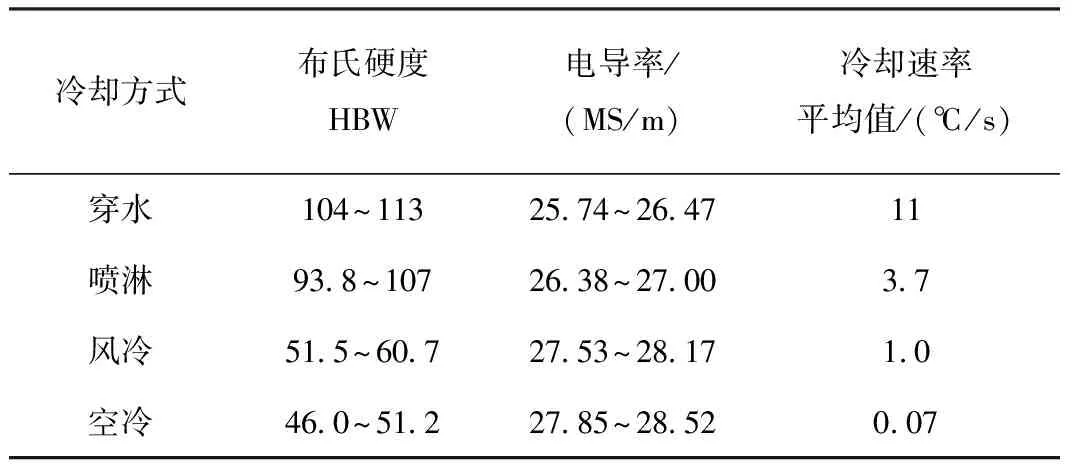

2.2 硬度及电导率

不同冷却速率条件下6082合金棒材的布氏硬度及电导率见表3。随着冷却速率由穿水(10℃/s~11℃/s)向空冷(0.07℃/s)变化,布氏硬度逐渐降低,这与强度变化趋势相符合。电导率呈逐渐上升趋势。淬火方式从风冷向穿水转变,冷却速率逐渐增大。在淬火冷却过程中,冷却速率快,过饱和固溶体浓度越高,在后续时效过程中时效析出动力越大,析出的时效沉淀相尺寸小,密度大,形成的应力场叠加效应明显,基体畸变程度大。而冷却速率低的制品在冷却过程中,过饱和固溶体发生分解,过饱和固溶体浓度降低,后续时效过程中时效析出动力小,沉淀析出相尺寸较大,密度小,形成的应力场少,叠加效应减弱,基体畸变程度小。冷却速率快的情况下基体畸变程度相应较大, 基体点阵中电子散射源的数量和密度增加,导电电子的平均自由程减小,使电子受散射的几率增大,合金电导率降低[4-6]。

表3 不同冷却速率条件下6082合金棒材布氏硬度及电导率

2.3 显微组织影响

不同冷却速率下的显微组织如图2所示。

图2 不同冷却速率条件下棒材的显微组织Fig.2 Microstructure of bars at different cooling rates

淬火方式由穿水向风冷转变,强化相所占比例(相占比)呈现由高向低转变趋势。水冷淬火条件可以保证型材时效前的固溶效果,避免了淬火过程中β′相的非均匀析出,促进细小弥散强化相的均匀析出,并提高型材强度性能。风淬及空冷的低速冷却条件下,型材温度已大幅下降,强化相提前析出并长大使析出相粗大且分布不均,从而导致性能降低。图2中水冷淬火冷却速度较快,大量的细小强化相均匀析出,空冷淬火条件下强化析出形状较小且分布不均,大大降低了随后的时效强化效果。

2.4 断口组织影响

选取6082合金棒材水冷和空冷两种淬火方式进行显微断口观察,断口扫描组织结果如图3所示。图中6082合金棒材断口断裂类型为韧窝-微孔聚集型断裂,在韧窝底部可以看到析出相的颗粒。韧窝的深浅、大小和数量取决于材料断裂时第二相的粒子、大小和数量。水冷淬火方式下韧窝数量较多,韧窝细小且分布均匀,深度较深。空冷淬火方式下韧窝数量较少,韧窝深度较浅。水冷淬火方式下韧性较好。

图3 6082合金不同淬火方式下的断口组织Fig.3 Fracture structure of 6082 alloy under different quenching methods

3 结论

(1)随着冷却速率降低,力学性能逐渐降低,延伸率与其呈相反趋势。6082合金冷却速率达到3.5℃/s以上,力学性能达到合格标准。

(2)冷却速率快的情况下基体畸变程度较大,基体点阵中电子散射源的数量和密度增加,导电电子的平均自由程减小,使电子受散射的几率增大,合金电导率降低。

(3)水冷条件下促进细小弥散强化相均匀析出保证型材时效前的固溶效果,并提高型材强度性能。