基于辨识法的核心机起动过程数学模型

2021-12-15崔金辉李瑞军李大为

崔金辉,李瑞军,曾 强,李大为

(中国航发沈阳发动机研究所,沈阳 110015)

0 引言

航空发动机核心机由3 大核心部件(高压压气机、主燃烧室、高压涡轮)和与之匹配的进排气装置、起动系统、燃滑油控制系统等构成[1],其工作环境恶劣、设计难度大,其研制是发动机研制全周期内最为重要的环节,关系着发动机整机性能的好坏,因此备受重视。近年来,在核心机领域的研究越来越多,研究起步较早的如核心机派生整机的匹配研究[2-4]和核心机系列发展研究[5-7];肖蔓等[8]借鉴国外核心机试验评估方法完成了核心机试验技术研究;唐世建等[9]和梁海[10]完成了核心机建模及控制规律仿真技术研究;赵志华等[11]快速确定了核心机地面起动供油规律;马前容等[12]完成核心机轴向力测量与应用研究;高琨等[13]完成了机动载荷对核心机叶尖间隙的影响研究;唐志帅等[14]在试验技术基础上完成了故障诊断技术研究;陈佳栋[15]和周小力[16]分别完成了噪声预测及分离研究,为核心机的发展和技术成熟奠定了基础。而起动性能设计作为核心机设计过程的重要部分,具有设计难度大、影响因素多的特点,目前国内外普遍采用试验和仿真相结合的手段进行起动性能设计,本文主要对核心机起动仿真数学模型的建立方法开展研究。

目前大多数起动仿真数学模型的建立采用了部件特性法,部件特性法建模是基于压气机、燃烧室和涡轮部件特性,通过求解部件共同工作方程组建立发动机数学模型,其缺点是过分依赖部件低转速特性,对部件低转速特性的准确度要求较高。在工程上要获取准确的低转速特性较为困难,常用的途径主要有2 种:一种是通过部件低转速试验获取,但低转速试验的开展较为困难,试验结果分散度较大,得到的部件特性不够准确;另一种是通过部件高转速特性外插得到低转速特性,国外Agrawal 等[17]和Chappell[18]在建立起动特性计算模型时首先采用了特性外插的方法,随后国内的科研人员也逐渐采纳了该方法,如居新星等[19]和郑绪生[20]在处理涡轴发动机起动模型时,唐宏刚等[21]、屠秋野等[22]和王占学等[23]在处理涡扇发动机起动模型时,周文祥等[24]在高空起动建模时,时瑞军等[25]在单轴涡喷发动机起动过程数学建模中,均利用高转速特性外插得到了低转速特性,该方法应用较多,但外插计算误差较大,难以准确确定等转速线上工作点的位置。因此,采用部件特性法所建立的数学模型面临着计算精度低的问题。

鉴于此,创新性地建立了一种新的起动建模方法——辨识法建模,辨识法建模不需要部件特性作为建模基础,仅需要试车数据作为辨识输入,避免了部件低转速特性的偏差带来的计算误差,采用辨识法建模具有动态性能好、计算精度高的优点。本文以某型核心机为研究对象,结合转子扭矩平衡方程和燃气扭矩特性分析,研究了采用辨识法建立起动过程数学模型的方法和思路,并结合试车数据对辨识模型做了精度校核。辨识模型的建立可为核心机起动性能的设计和试车时调试方案的确定提供参考。

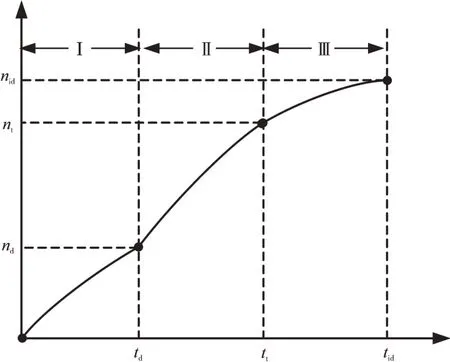

1 核心机起动过程

核心机地面起动过程如图1 所示。与发动机整机类似,也将起动过程分为3 个阶段:第Ⅰ阶段,转速从0 加速至点火转速nd(点火时间td)的阶段,只有起动机带转核心机;第Ⅱ阶段,从点火开始加速到起动机脱开(脱开转速nt,脱开时间tt)的阶段,起动机和涡轮剩余功率共同驱动转子加速;第Ⅲ阶段,起动机脱开后加速至慢车(慢车转速nid,慢车时间tid)的阶段,只有涡轮剩余功率驱动核心机高压转子加速。

图1 核心机起动过程3个阶段

2 基于辨识法的建模方法

2.1 转子扭矩平衡方程

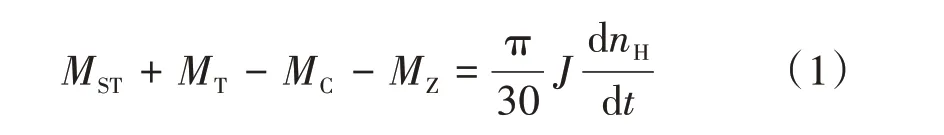

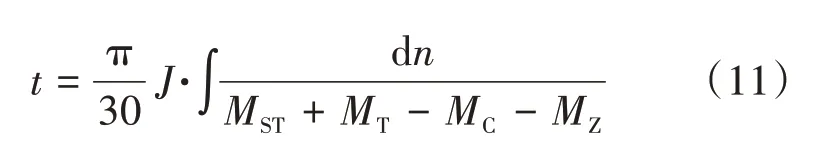

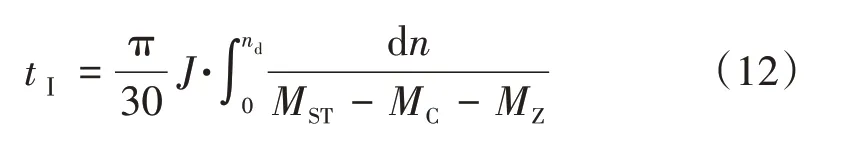

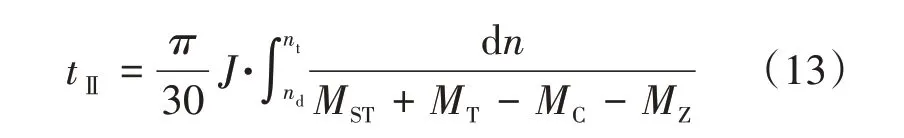

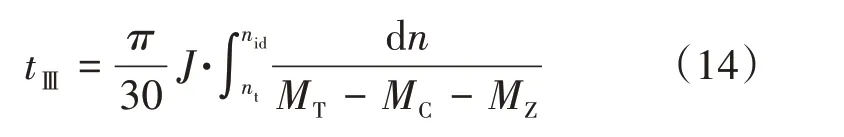

核心机起动过程数学模型的建立基础为高压转子扭矩平衡方程

式中:MST为起动机输出扭矩;MT为高压涡轮产生的扭矩;MC为高压压气机气动阻力矩,与压气机转速的平方成正比,与压气机设计能力相关;MZ为摩擦阻力矩,是核心机属性参数;J为高压转动轴系的转动惯量,是核心机属性参数;dnH/dt为核心机转速变化率。

转子扭矩平衡方程建立了净剩余力矩和转子转速上升率之间的关系,对其进行积分求解可得转速和起动时间之间的关系。

2.2 燃气扭矩特性分析

辨识法建模的核心技术为燃气扭矩特性的分析与计算,即首先需根据试车数据辨识出核心机的燃气扭矩特性。

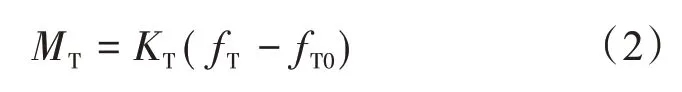

燃气扭矩特性是起动过程供油规律和涡轮剩余力矩之间转换的桥梁,在给定油气比的前提下,涡轮剩余力矩MT可通过燃气扭矩特性分析计算得到[26]。燃气扭矩特性基本方程为

式中:KT为力矩转换系数;fT为起动加速过程实际供油的油气比;fT0为虚拟稳态供油油气比。

油气比为供油量与压气机出口压力的比值,即Wf/P3,是高压转速nH的函数

为了分析起动过程供油规律,提出慢车转速以下“虚拟稳态”的概念。在实际试车过程慢车状态以下发动机无法保持正常稳态运转,但为了分析问题方便,借鉴慢车状态以上稳态节流的定义,引申出起动过程即慢车转速以下“虚拟稳态”的定义,认为在虚拟稳态供油油气比fT0的作用下,发动机能够在慢车以下对应转速下稳定运转。

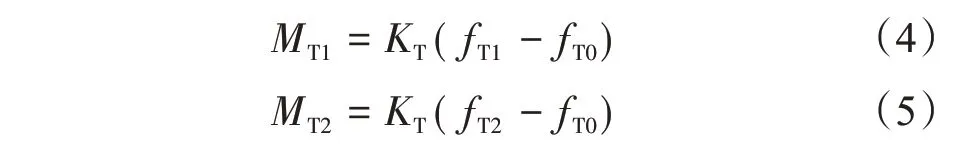

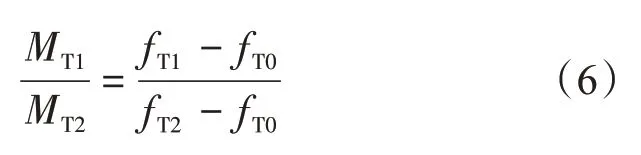

在求解燃气扭矩特性表达式中的力矩转换系数和虚拟稳态供油油气比时,可利用同一台核心机的2次起动试车数据进行辨识计算,假设对应的起动供油油气比分别为fT1、fT2,涡轮剩余力矩分别为MT1、MT2,可得

进而可得

则虚拟稳态供油油气比fT0为

同时可求得力矩转换系数

2.3 起动机输出扭矩分析

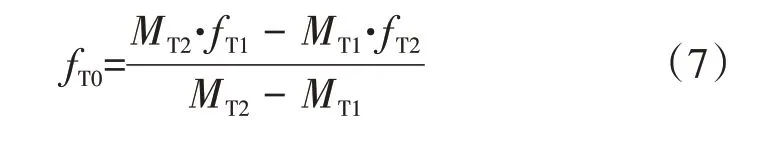

起动机的设计水平决定了起动机输出功率和扭矩的大小,输出扭矩MST为起动机转速N的一次函数,输出功率PST为起动机转速N的二次函数,

式中:N为起动机转速;MST0为转速为0时的扭矩;k为输出扭矩函数的斜率,其值与起动机型号有关。

起动机存在最大输出功率,对于硬件已确定的起动机,功率输出曲线的线型是固定的,最大功率点对应的功率值能够反映该起动机功率输出的能力,因此工程上以起动机最大功率衡量某型起动机的设计水平。

2.4 起动时间计算

对转子扭矩平衡方程进行积分求解得到起动时间

该式适用于起动加速过程的任意阶段,最终的起动时间为2 个阶段起动时间之和。在离散求解时,在每个转速步长内认为转子转速保持不变。

起动第Ⅰ阶段:在点火转速之前,仅有起动机带转,主燃烧室未供油,MT=0,因此起动时间为

起动第Ⅱ阶段:主燃烧室供油点火后,涡轮开始产生剩余功率,其大小取决于起动加速油的多少,因此起动时间为

起动第Ⅲ阶段:起动机脱开后MST=0,仅有涡轮产生的剩余功率驱动核心机加速,起动时间为

因此,最终的起动时间为

3 辨识模型在某核心机上的应用

采用上述辨识建模方法建立了某型核心机起动过程数学模型。该核心机在相对换算转速为15%时点火,脱开时相对换算转速为65%,慢车时相对换算转速为84%(以上转速均做无量纲化处理)。

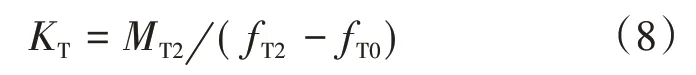

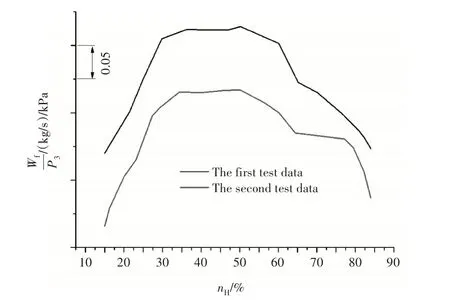

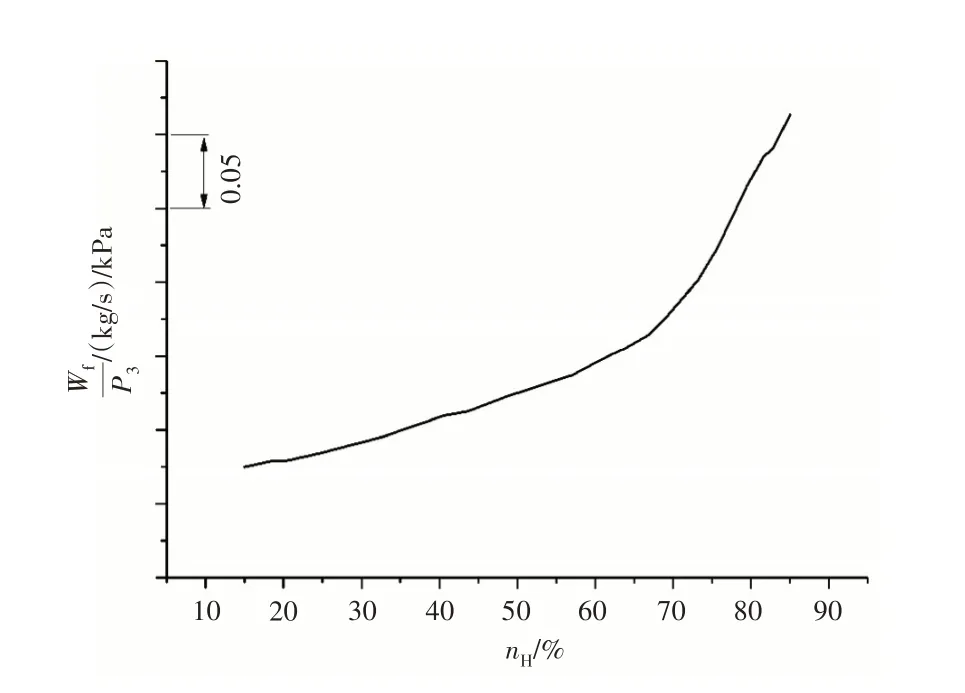

在建模过程中采用该核心机在2 种不同起动供油规律下的试车数据,起动供油油气比随相对换算转速的变化关系如图2 所示。图中横坐标nH为无量纲化的高压转子换算转速,纵坐标每刻度单位代表0.05(kg/s)/kPa 的油气比。在其他状态相同的条件下,供油规律决定了核心机转速提高的快慢。

图2 起动供油油气比随相对换算转速的变化关系

辨识法对试车数据的要求为:2 次试车之间仅存在供油规律的调整,其他控制规律不变,且2 次试车时进气温度和喷管喉部面积相同。本文选取的2 次试车数据之间供油油气比存在明显差异,在点火转速15%附近油气比相差约12%;在脱开转速65%附近油气比相差约8.6%;在慢车转速84%附近油气比相差约8.8%。

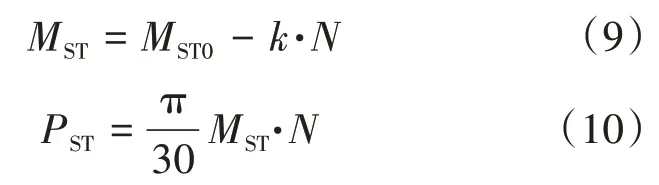

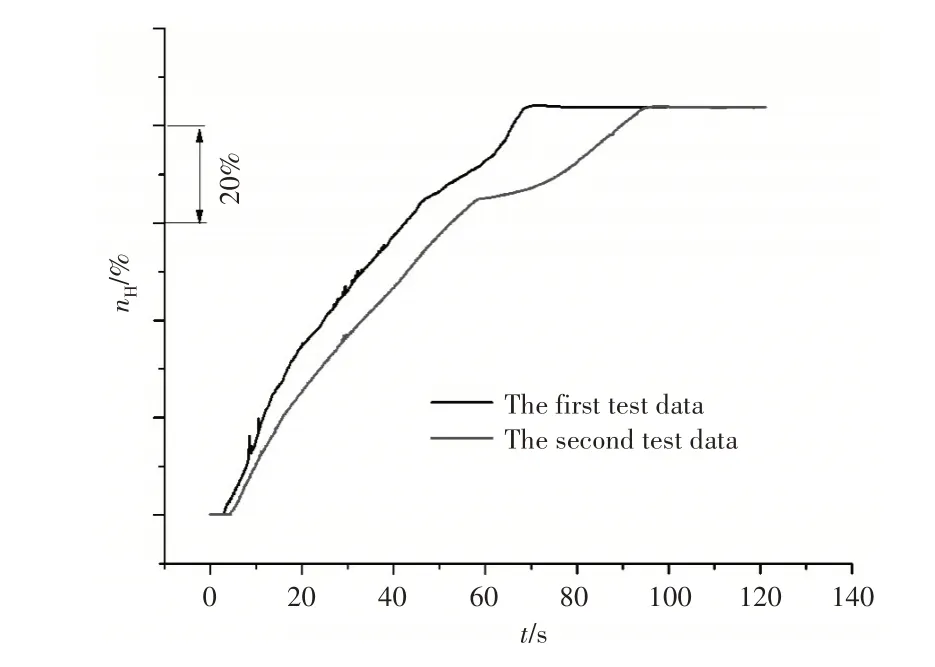

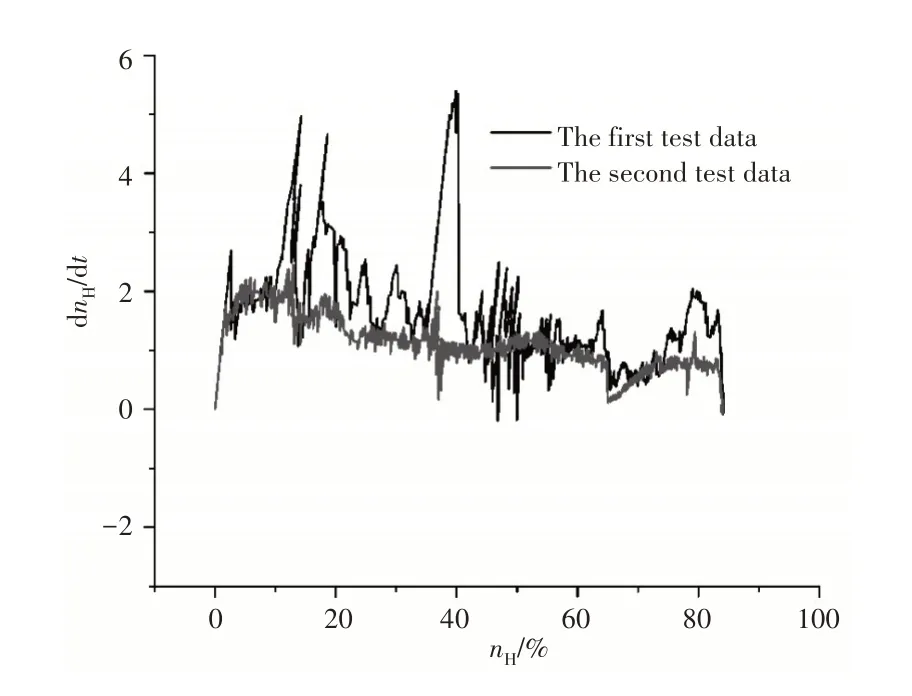

起动过程转速随时间的变化关系如图3 所示。由于第2 次试车的油气比小,所以第2 次试车中转速提高较慢,起动时间长。转速提高率随转速的变化关系如图4 所示。转速提高率用来求解涡轮剩余力矩。从图中可见,转速提高率曲线存在几处突出的“毛刺”现象,这是转速信号采集品质不好导致转速曲线存在明显波动所致,转速变化率是转速对时间的导数,因此求导后的转速变化率并不是光滑的曲线,在计算时将“毛刺”剔除即可。

图3 起动过程转速随时间的变化关系

图4 转速提高率随转速的变化关系

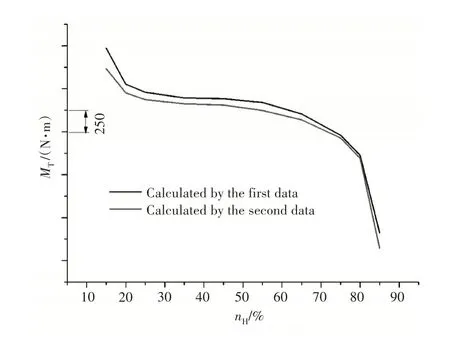

将转速提高率带入转子扭矩平衡方程,可求解涡轮剩余力矩。根据2 次试车数据辨识计算得到的涡轮剩余力矩如图5 所示。从图中可见,油气比越大则涡轮剩余力矩越大。

图5 计算得到的涡轮剩余力矩

在得到涡轮剩余力矩后,参考图2 给出的2 种油气比,通过求解式(7)得到虚拟稳态供油油气比fT0,其计算结果如图6所示。

图6 虚拟稳态供油油气比

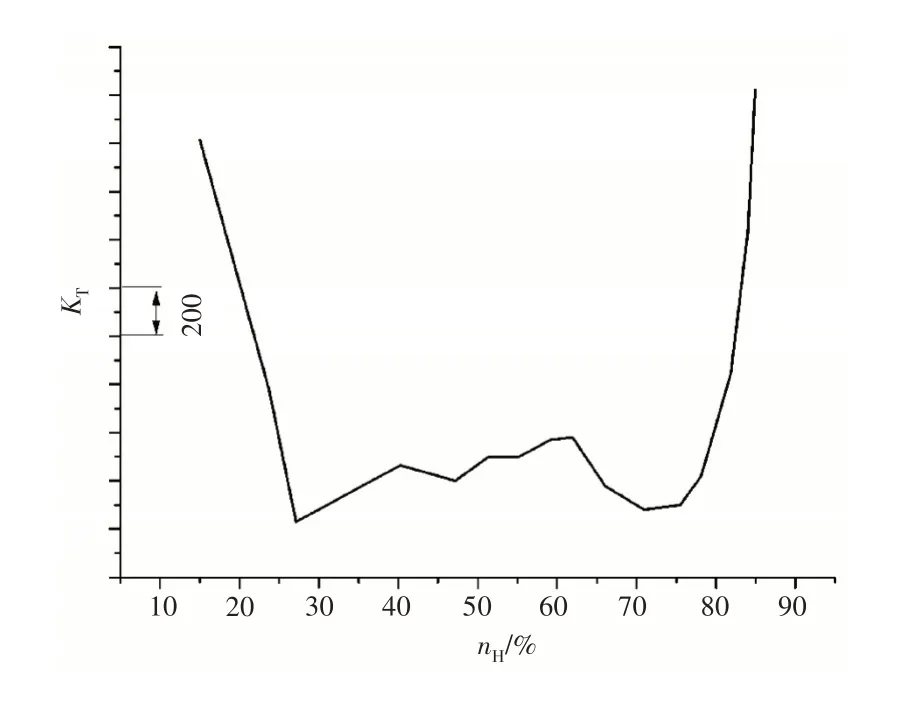

借助式(8)将虚拟稳态供油油气比带入求解,得到力矩转换系数,其计算结果如图7所示。

图7 计算得到的力矩转换系数

至此,已完成该核心机燃气扭矩特性的分析和方程未知量的求解。在已知核心机起动加速供油油气比的情况下,可通过燃气扭矩特性方程(2)求解涡轮剩余力矩MT,进而根据转子扭矩平衡方程求解起动过程转速变化。

4 辨识模型校核

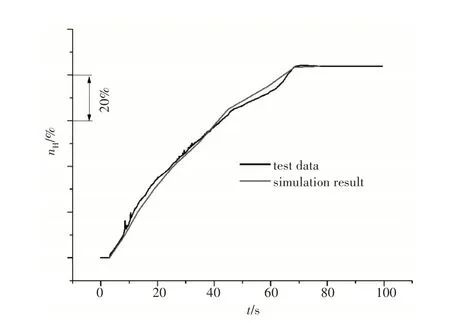

为校对核心机辨识模型的计算精度和可靠性,以文中第1 次试车起动数据为基准,对计算模型进行校核。在输入参数中,起动油气比按照第1 次试车时的油气比给定,特征参数保持与试车一致。计算完成后,将计算结果与试车数据进行对比,如图8所示。

图8 计算结果与试验数据对比

从图中可见,辨识模型能以较高的精度模拟出核心机转速的变化,计算转速与试车过程录取的转速曲线吻合度较高,在整个起动过程中二者的转速差异小于2%,且起动时间基本一致(约为69 s)。计算结果曲线(红色线)较为光滑,不存在试车数据“毛刺”现象。从起动加速到慢车转速时,转速超调量较小。因此,该辨识模型能够用来计算核心机的起动性能,并作为辅助工具配合调试核心机起动控制规律。

5 结论

(1)采用辨识法建立的数学模型可靠性较高,数值计算结果与实际试验数据之间的差异小于2%,可作为核心机起动性能设计的辅助工具。

(2)虚拟稳态的提出简化了燃气扭矩特性计算,加快了涡轮剩余力矩和转子扭矩平衡方程的求解,是辨识法建模的关键技术。

采用辨识法建模的基础为核心机试车数据库,虚拟稳态和燃气扭矩特性的计算均需大量且完备的试车数据作为支撑。本文辨识模型的建立是基于当前核心机的试车数据,可用来指导核心机试车时控制规律的调试,但局限于数据库的大小,调试范围及调整变量受限,后续随着核心机试车的继续开展和数据库的丰富与完善,还可继续对起动模型进行辨识研究,从而使计算能力和计算精度进一步提高。