三轴承推力矢量喷管推力性能试验研究

2021-12-15李庆林杜寅威

解 亮,李庆林,张 驰,盛 超,杜寅威

(中国航发沈阳发动机研究所,沈阳 110015)

0 引言

大偏角推力矢量是目前垂直/短距起飞、降落(Vertical and/or Short Take-off and Landing,V/STOL)飞机的必备功能[1]。一般战斗机的推力矢量喷管主要用于提高其机动能力,偏转角度较小(±15°),而V/STOL飞机要求推力矢量偏转90°甚至超过90°。三轴承推力矢量(3-Bearing Swivel Duct,3BSD)喷管由3段可以相互旋转的喷管组成,可实现整体大角度偏转,具有偏转范围大(纵向偏转大于90°)、结构紧凑和气动效率高等优点,可满足V/STOL 战斗机巡航和起降时的不同推力方向要求,对飞机体积影响小、结构质量增加小,可以满足现代V/STOL 战斗机对超声速飞行和隐身性能的需要[2-3]。

美国自20世纪60年代就提出了旋转式矢量喷管的概念。1967 年GE 公司在JT8D 发动机上对三轴承偏转喷管进行了首次气动性能试验[4];美国德克萨斯大学Terrier 博士与LMT 公司研究了三轴承推力矢量喷管的整机工作特性[5-7];LMT 公司阐述了飞机近地面时的流动现象,发展了计算升力损失的数值模型并将计算结果与试验结果进行对比,验证了数值模型的准确性[8]。目前三轴承推力矢量喷管是V/STOL 飞机最有效的推力矢量形式,已成功应用于F-35B 战斗机[9]。前苏联设计的三轴承喷管与西方国家设计的喷管的偏转原理相同,但在型面设计上略有不同,喷管在0°状态下略有弯曲。该型喷管已应用于Yak-141 战斗机,但由于前苏联的解体及研制经费的欠缺,对Yak-141战斗机的研制于1991年终止[10]。中国在V/STOL三轴承推力矢量喷管方面的技术基础几乎处于空白状态,研究工作处于跟踪分析的层面。杨喜立等[11]开展了V/STOL 飞机飞行动力学和综合协调控制方面的研究;刘帅等[12]开展了三轴承偏转喷管设计技术研究;洪亮等[13]开展了喷管近地面条件下的静、动态升力损失的数值模拟;张义均[14]等提出了三轴承喷管结构设计方法并对静态推力进行了测量。

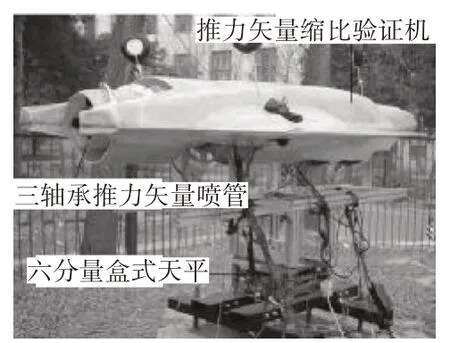

本文以三轴承推力矢量喷管为研究对象,开发解耦算法并应用于矢量推力试验数据处理,测取不同落压比下矢量推力随偏转角度变化的情况,为V/STOL飞机动力装置研制提供技术储备。

1 试验系统

1.1 研究对象

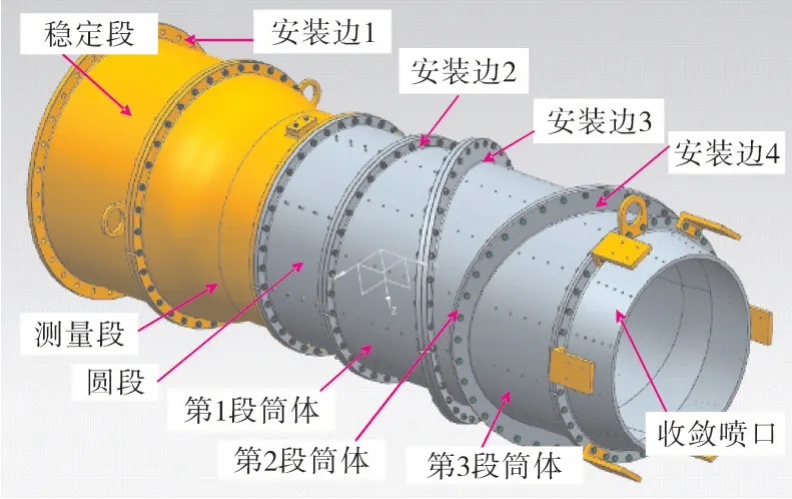

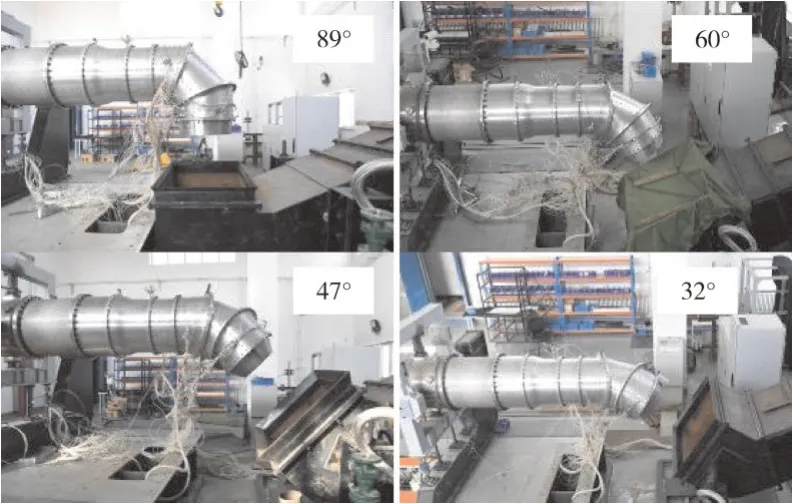

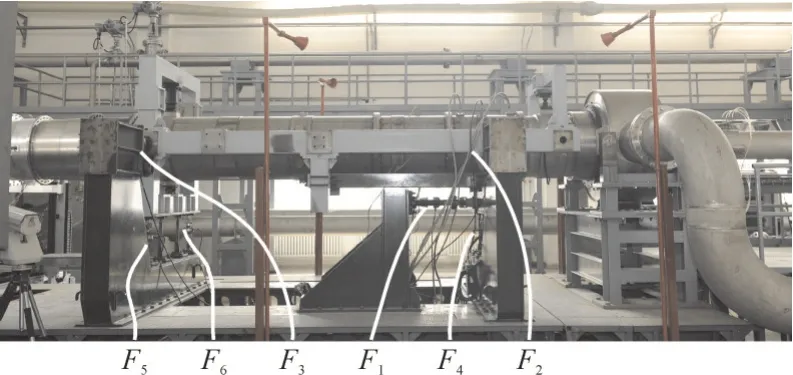

研究可偏转90°的混合器筒体不同排气角度和落压比时的推力性能,为V/STOL 发动机三轴承推力矢量喷管的研究提供参考依据。试验件模型如图1 所示。在试验中为实现三轴承推力矢量喷管不同偏转状态只需将第1、2、3 段筒体旋转相应的角度,即通过拆装安装边2、3、4 上的螺栓进行位置调整。顺航向顺时针旋转为正,逆时针旋转为负。具体调整过程为:圆段固定不动,第1、2、3 段筒体旋转的角度分别为ω1、ω2、ω3。各安装边周向均匀分布36 个螺栓孔,具体调整方案见表1。

图1 三轴承推力矢量喷管模型

表1 三轴承推力矢量喷管偏转角度调整方案(°)

1.2 六分力测量试验台简介

1.2.1 功能概述

六分力测量试验台总空气流量最大值为55 kg/s,采用标准孔板流量计测量;轴向力为±50 kN;俯仰力为±20 kN;偏航力为±20 kN,进气温度为常温,具备喷管0°~90°排气、反推排气试验能力。

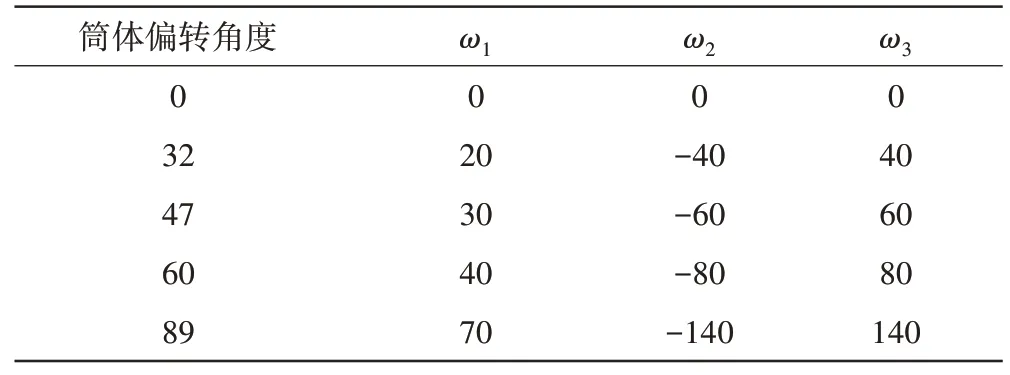

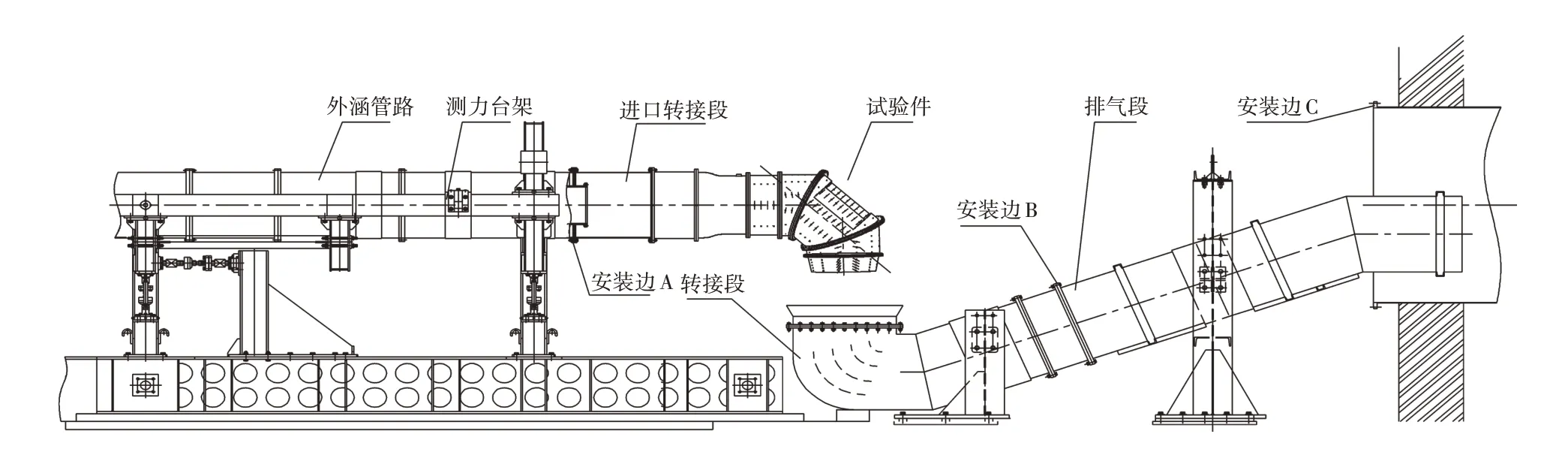

试验排气装置采用可变角度排气结构,具备不同角度排气气流收集、导出能力。在试验件出口安装了多支压力测量受感部,验证该装置对喷管流场的影响,同时采用流体仿真软件进行数值计算。试验和计算结果均证明该装置对喷管流场无影响。试验件及排气装置如图2 所示,不同偏转角度试验件现场安装情况如图3所示。

图2 试验件及排气装置

图3 不同偏转角度试验件现场安装情况

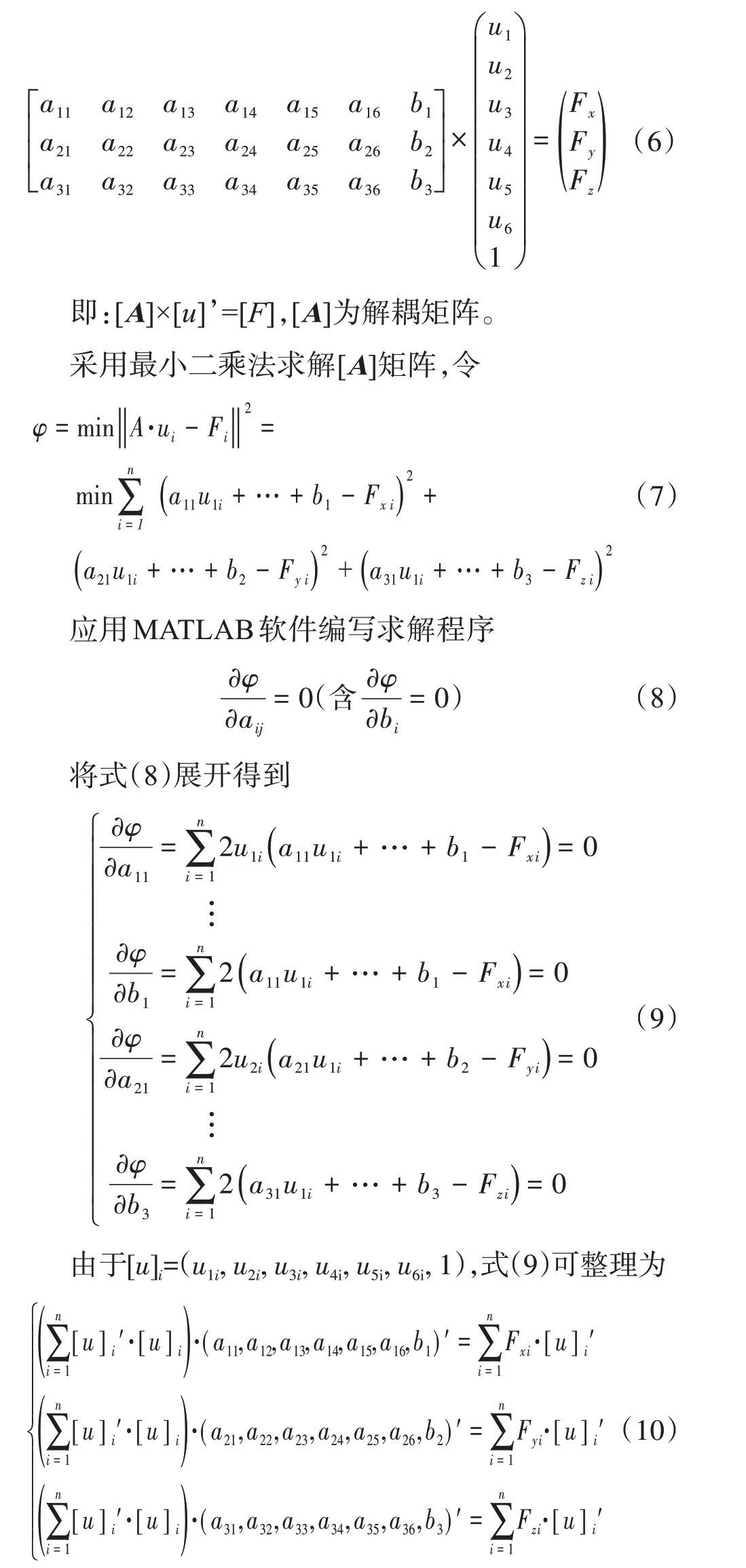

1.2.2 六分力测量

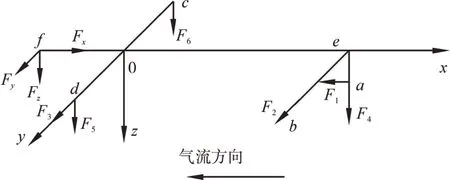

六分力测量试验台测力天平安装于试验台架上,利用刚体的平衡原理,在空间方向布置6 支高精度力传感器,以限制被测件的6个自由度(3个移动自由度和3 个转动自由度),使其处于静定平衡状态。当试验件工作时,通过传感器测得相应方向上的分力,根据分力的作用点和方向合成空间向量,求出推力向量的大小、方向和作用点。六分力测力台架主要由定架、动架、6 组测力组件(F1~F6)、8 组保险限位装置等部分组成,如图4所示。

图4 六分力测量台架

定架设计具有足够的刚性,在承受主推力和侧向力时变形很小,能最大限度减少各分力的相互干扰,以满足力值测量精度的要求。动架外部有6 个着力点,试验件通过固定管道把产生的矢量力传递到6 组测力组件上。动架也具有足够的刚性和合理的着力点,同时尽量减轻质量,以减小对推力测量的影响。测力组件由6 支高精度力传感器(Interface 1200 系列)、万向挠性件和相应接头组成。为了增加测力组件的柔性,减小其相互之间的影响,6 组测力组件每组使用2个万向挠性件。各分力布置如图5所示。该分力布置时在动架F4测力组件处增加了1 组水平约束,可以有效减小动架的横向位移。

图5 六分力台架的分力布置

为准确测量六分力,需要消除管道约束力和气动力。由于测力台架空间有限,同时要安装加温装置,需要密封装置尽可能结构紧凑。传统方法消除管道中传递的力多采用软管(膨胀节)连接,结构简单,但当空气流量达到几十千克每秒时,其气流扰动不可消除,同时大尺寸软管的刚度也不能忽略。

本试验台进气密封装置采用非接触篦齿密封,进气方式采用对称并垂直于主管道进入整流段,无附加气动力。

1.3 测试方案

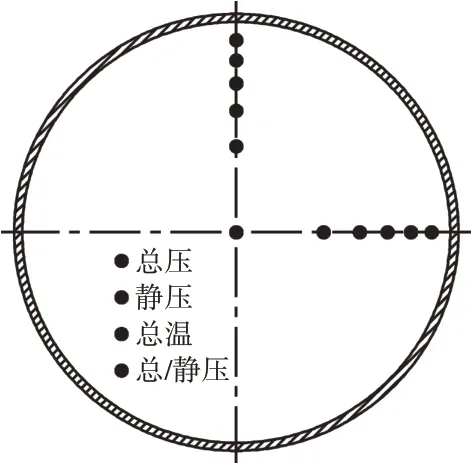

在三轴承试验件入口进行总压、总温、静压测量,入口测试座布置在收缩测试段上,测试座共2处,沿周向呈90°布置。每个测试座布置1根测试耙,每根测试耙上的测点分布如图6 所示。环境背压采用大气压力计测量。

图6 试验件入口测点分布

2 试验数据处理

2.1 试验数据采集和计算

每个测量参数的试验数据均重复采集10 次以上,并对每个参数的每组数据用格拉布斯判据处理。试验件进口总压平均值Ptj采用加权平均法计算

式中:n为测点数量;Ptj,i为第i点的进口总压。

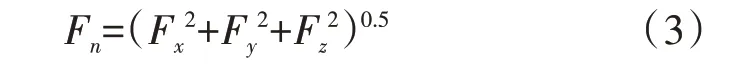

矢量力测量根据图5中的分布有

式中:Fx为轴向力;Fy为偏航力;Fz为俯仰力;F1~F6为传感器测量值,F1=k1u1+c1,F2=k2u2+c2,F3=k3u3+c3,F4=k4u4+c4,F5=k5u5+c5,F6=k6u6+c6,u1~u6为在某一方向施加力或者力矩时,经过数据采集卡采集的传感器原始电压值,ki为各传感器系数,ci为各传感器零点。

矢量推力合力Fn为

喷管落压比NPR为

式中:P0为环境背压。

2.2 采用解耦算法修正矢量力测量数据

2.2.1 六分力台架耦合分析

在六分力台架标定过程中发现传感器之间存在着耦合现象。所谓耦合就是加单向标定力时,理论上只有该方向传感器有输出,但在实际标定过程中发现几乎各路传感器都有输出。如果不解耦,那么传感器的测量精度将可能被耦合误差所掩埋,大大降低了系统的测量精度。因此,有必要对试验数据解耦。

要消除耦合对测量结果产生的影响,通常采用2种方法:(1)从耦合产生的根源入手,涉及到对台架的弹性力学分析,由于试验台架结构复杂而难以实现;(2)采用解耦算法,通过数学处理的方法消除耦合作用,这种方法简单有效[15-16]。

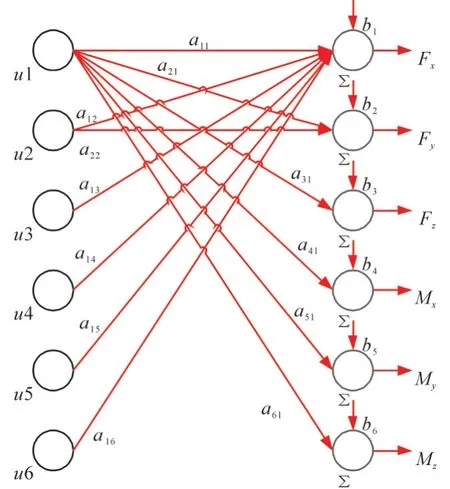

2.2.2 解耦算法

根据图5中力的分布建立六分力台架的力学模型

式中:Ldc、Loe、Lae为各点之间的距离;Mx、My、Mz分别为x、y、z方向力矩。

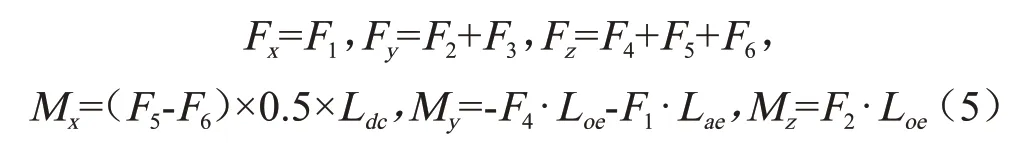

六分力测量台架各传感器之间存在着耦合,耦合的程度可以用网络的权值来表示,如图7 所示。其中Fx、Fy、Fz、Mx、My和Mz是解耦后各维的真实受力数值,aij表示第i维对第j维的影响程度,也就是耦合度;bi为偏差量[17]。

图7 六分力测量传感器静态解耦网络模型

考虑耦合情况,不计算力矩时将式(5)改写成矩阵形式

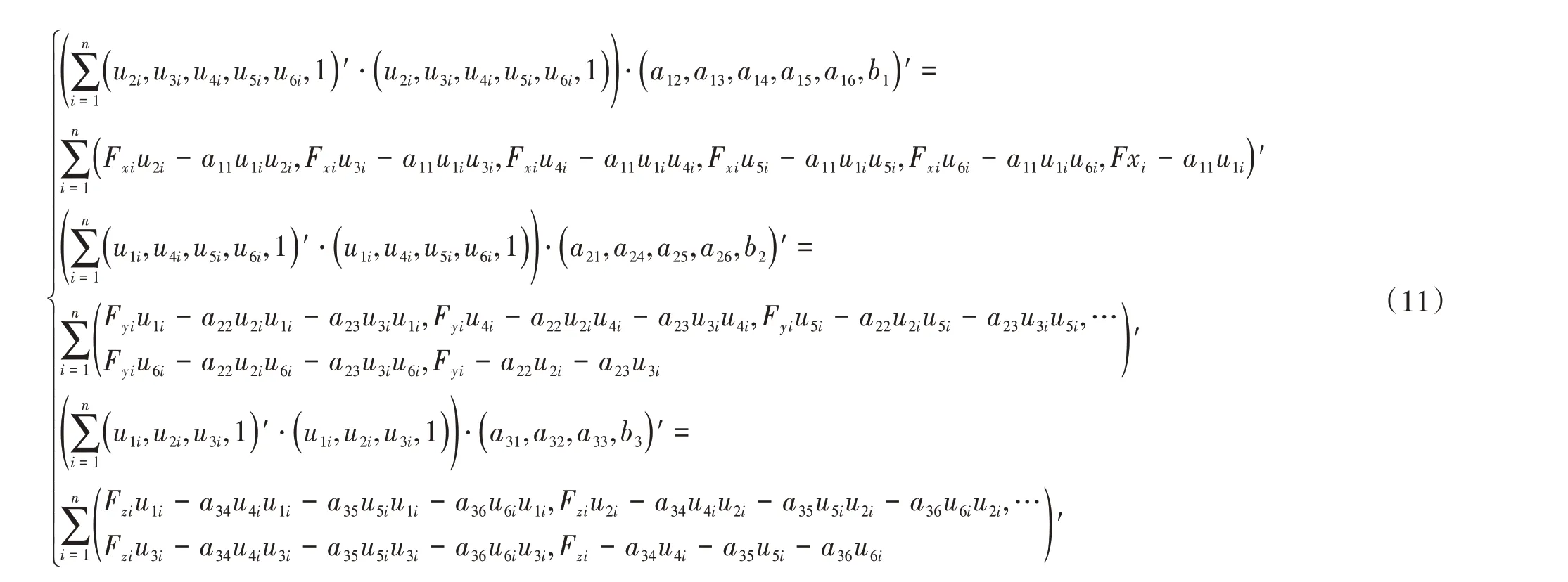

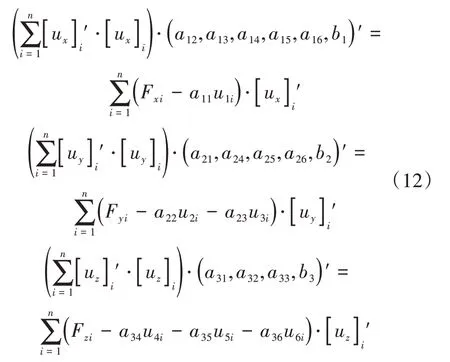

根据本试验台六分力测量台架各分力布置情况,规定矩阵[A]中的a11、a22、a23、a34、a35、a36的值采用校准得到的力传感器系数,带入式(10)中求解矩阵[A]中其余系数。整理式(10)得到

令[ux]=(u2,u3,u4,u5,u6,1)、[uy]=(u1,u4,u5,u6,1)、[uz]=(u1,u2,u3,1),将式(11)改写为

根据式(12)求解某一方向系数时,仅需对其余方向的标定数据进行处理,最终得到解耦矩阵[A],应用解耦矩阵[A]对矢量推力进行修正(式(6))。

2.2.3 耦合误差计算

试验台六分力台架的标定采用独立标定方式,即分别向动架施加不同方向的标定力,读取该方向传感器的输出电压值,并计算其标定参数。

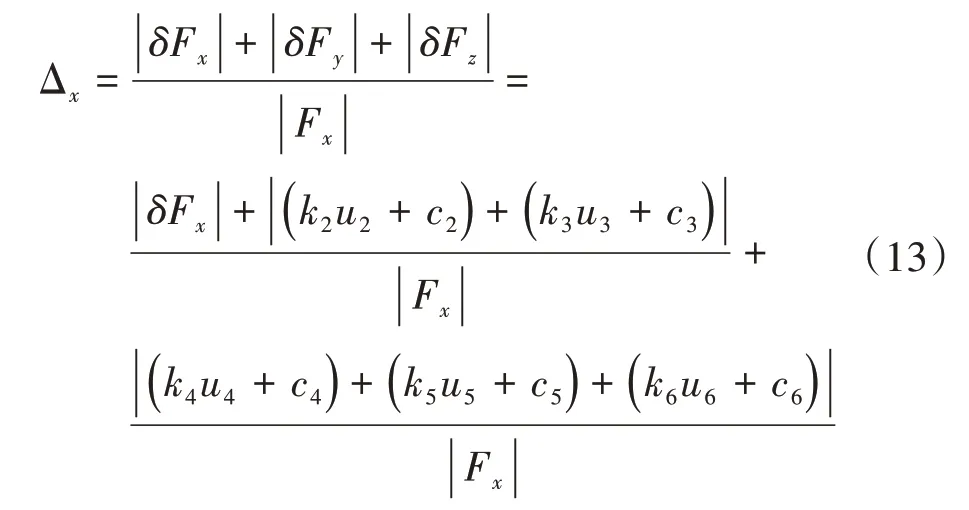

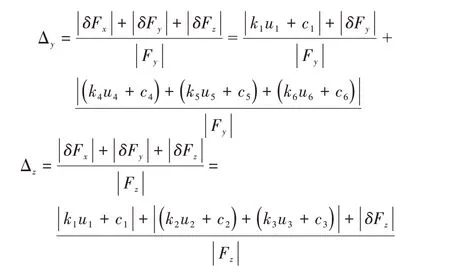

在某一方向上施加载荷时,由于耦合的原因,在其他方向也测得了力值。规定各方向产生力的偏差之和与理论力的比值为耦合误差,其计算公式为

式中:Δx、Δy、Δz为相应方向的耦合误差;δFx、δFy、δFz为相应方向的推力测量值与理论值之差;ki、ci为第i个力传感器系数,由标定数据直接线性回归得到。

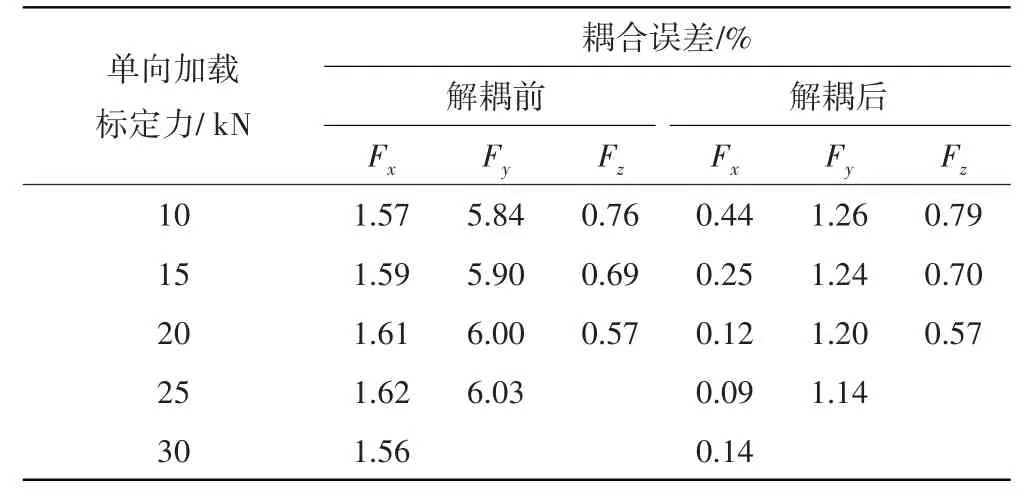

标定数据未采用解耦算法和采用解耦算法处理后的耦合误差计算结果见表2。从表中可见,除Fz外(该方向耦合误差解耦前已经很小),各方向耦合最大误差都明显增大,尤其是Fy耦合误差比较严重;耦合现象并没有完全消除,这主要是由于各方向之间的非线性耦合引起的。当对任一方向独立加载时,其余方向采用的拟合方法是线性最小二乘法,忽略了台架非线性因素产生的影响。如果需要进一步提高解耦精度,可采用非线性拟合方法对测量结果解耦,这是今后提高解耦精度的研究方向。

表2 标定数据解耦前后耦合误差计算结果

2.3 不确定度分析

(1)试验件压力参数采用压力扫描阀测量,精度为±0.5%;

(2)试验中温度参数采用热电偶测量,精度为±1%;

(3)试验件进口空气流量采用标准流量孔板测量,精度为±1.5%;

(4)采用六分力测力台架测量筒体试验件推力,测量传感器采用美国Interface 测力传感器,其综合精度为0.03%;

(5)试验台温度、推力等信号由EX-1000TC 采集,实现与测试系统的连接,采集系统误差为0.5%;

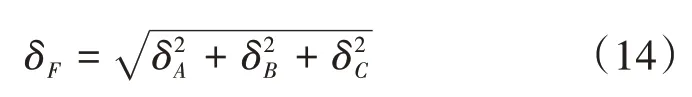

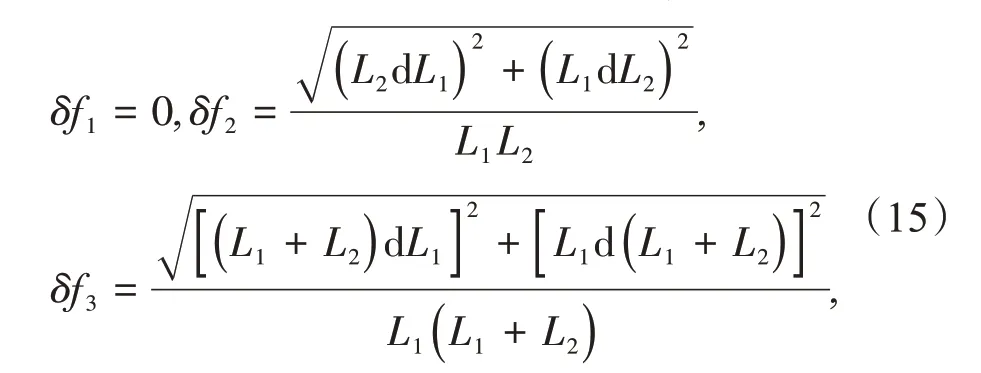

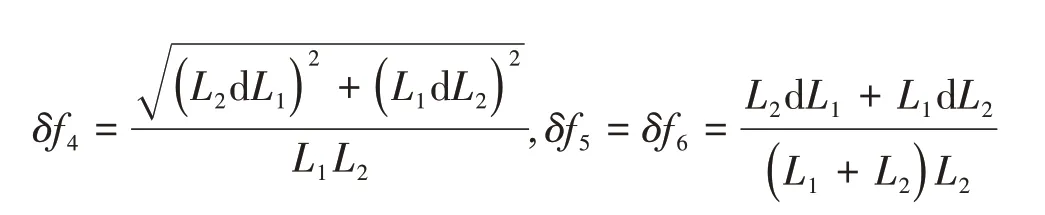

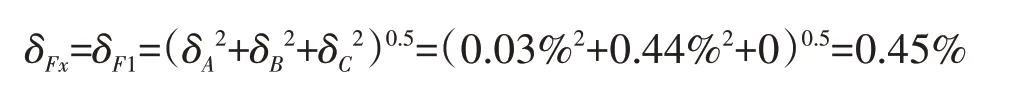

(6)在六分力试验推力测量过程中产生的误差主要有传感器测量、各测力组件相互干扰和标准力分配带来的误差,即

式中:δA为测量误差,由集中矢量力标定结果计算得出,表达了单一传感器的输出误差,综合精度为0.03%;δB为耦合误差,指各力间相互干扰(干扰小时可不修正)的误差,根据表2 中的计算结果,轴向干扰误差最大值为0.44%,俯仰方向的干扰误差最大值为0.79%,偏航方向没有测得推力,本次分析不作考虑;δC为标准力分配误差,由标准力分配公式计算得出,计算过程如下:

根据图5中力的分布,令Loe=L1,Lof=L2,则

式中:δfi=δC。

本次三轴承推力矢量喷管推力测量只有轴向力和俯仰力,故轴向力的误差为

考虑到采集系统的误差为0.5%,故轴向力测量误差不大于1%。

俯仰力的误差为

考虑到采集系统的误差为0.5%,故俯仰力的误差不大于2%。

从上述不确定度分析可知,采用本文采用的试验方法可以得到较为精确的试验结果。

3 试验结果与分析

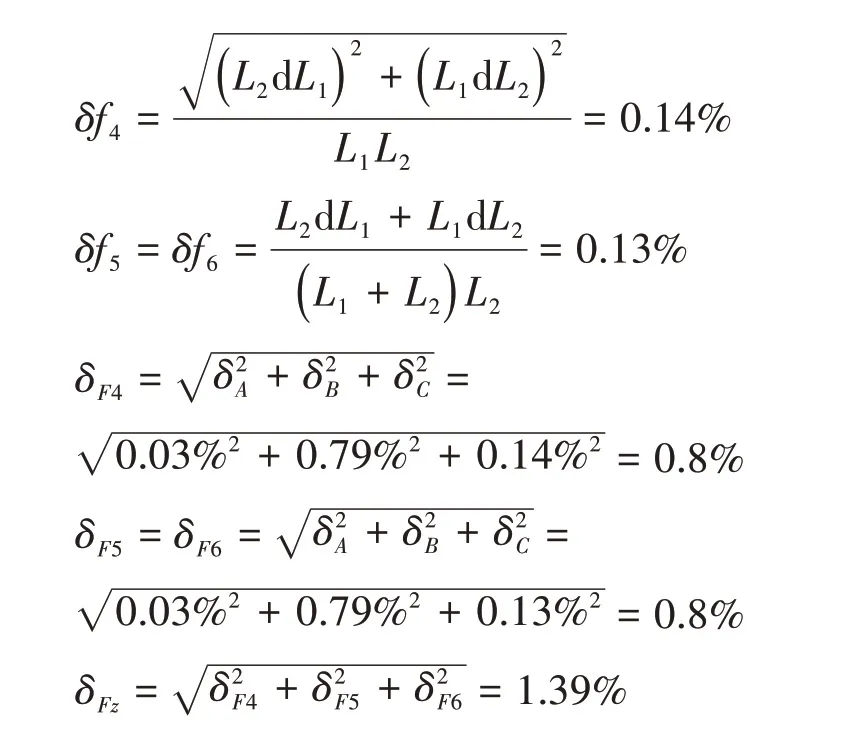

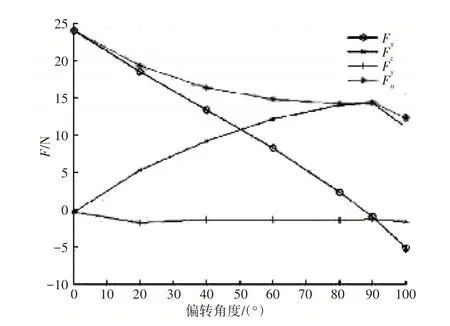

通过三轴承推力矢量喷管推力试验完成了在不同喷管落压比和偏转角度下的推力测量,同时采用第2.2节所述的解耦方法对试验数据解耦。该试验件的推力试验结果如图8所示,试验中未测得偏航力Fy的数值。从图中可见:(1)随着偏转角度的增大,矢量推力Fn在小偏转角度下减小量较小,当偏转角度大于60°时,矢量推力减小量变大;(2)随着偏转角度的增大,轴向力Fx减小,俯仰力Fz增大,且推力偏转角与喷管偏转角一致;(3)随着落压比的增大,矢量推力增大。

图8 在不同落压比下推力随喷管偏转角度的变化规律

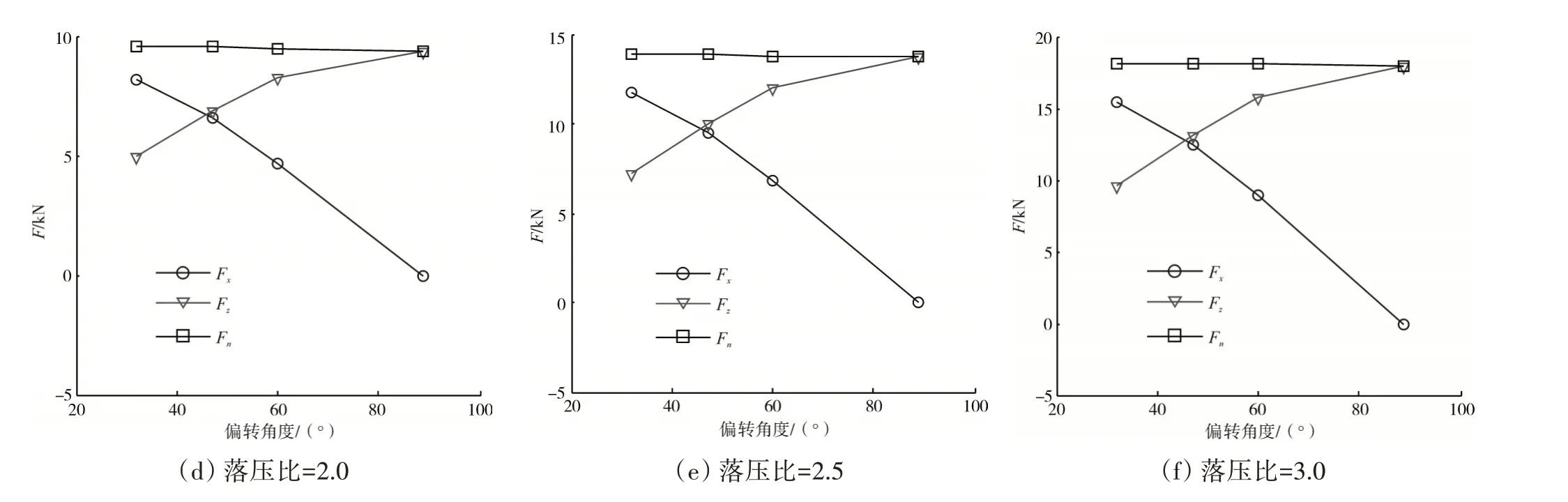

文献[14]搭建的三轴承推力矢量喷管测力试验台如图9 所示,其测得的推力特性结果如图10 所示。从图中可见,随着矢量偏转角度的增大,喷管的推力损失加大,偏转角度在90°时推力损失约为40%。

图9 三轴承推力矢量喷管测力试验台

图10 推力随偏转角度变化规律

本文试验结果与文献[14]中的规律一致,但推力损失更小,主要因为文献[14]中的供气采用电动涵道风扇,随着喷管偏转三轴承喷管进口参数发生变化,造成推力损失过多。

4 结论

(1)构建了三轴承推力矢量喷管推力试验台,应用六分力台架进行矢量力测量;采用对称并垂直进气方式、非接触密封结构和新型排气装置,消除了气动力影响。

(2)根据六分力测量台架特点,完成了六分力台架的耦合分析和解耦方法研究,并应用于三轴承推力矢量喷管大偏角推力数据解耦。

(3)对三轴承推力矢量喷管的推力进行测量可知,随着喷管偏转角度的增大,矢量推力在小偏转角度下减小量较小,当偏转角度大于60°时,矢量推力减小量变大;随着偏转角度的增大,轴向力减小,俯仰力增大,且推力偏转角与喷管偏转角一致;随着落压比的增大,矢量推力增大。