散粮全自动制样系统

2021-12-14陈智伟林锦晖

◎ 陈智伟,林锦晖,王 健,陈 萍

(广州港股份有限公司南沙粮食通用码头分公司,广东 广州 511462)

粮食质量安全是关系民生的国家大事,当前,我国粮食每年进口量过亿吨,粮食质量问题复杂,严守粮食质量安全和快速通关是海关监管部门最为关注的问题。目前国内粮食码头自动化建设情况良莠不齐,一些开港时间较长的码头,没有自动取样系统,采取人工抽样方式,耗时费力,无法满足巨大进口量粮食的快速通关;安装自动取样系统的粮食码头多数采取“门机抓斗接卸+自动化取样”[1]作业模式,自动化取样系统主要采用全断面切割、旋转式缩分样品的方式进行,取样系统一般安装在传送带上按要求设置实施抽样,但只能获取原始样品。当取样设备获取原始样品后,制样过程需依赖工人全程值守,按时打包,后续还要进行搬运、分样、匀料、余料分装回收等步骤,整个过程不仅耗费大量的人力资源,而且由于取样过程缺少相互独立的接料装置,样品间交叉污染严重,影响后续检验检疫结果的准确性,同时这也成为了传统取制样工艺面临的一大难题[2]。因此,有必要研发一种全自动化的新型制样系统,在散粮卸船作业过程中,配合取样设备,自动完成制样过程,全程无需人力参与。

1 传统取制样工艺简介

取样设备一般安装在粮流沿着导料溜管下落的部位,在散货粮船接卸作业过程中,其内部的定量料斗(可装粮食约8 kg)周期性的伸入正在流下的粮流中,在粮流中停留30 s装载粮食,然后收回得到初级子样。初级子样流入分样罐,分样罐主要实现分流作用,小部分初级子样作为标准样品流出落入暂存容器内,其余初级子样沿着分样罐的回流溜管回流至生产线。暂存容器内的粮食由工人进行打包封装、收集存放,并在卸船作业结束后统一搬运至专门的制样房。在制样房内工人按标准步骤完成分样、匀料、余料分装等操作,至此才算完成了完整的取制样过程。为了控制每1 000 t粮食的取样量在8 kg左右,取样周期一般控制在7.5 min,计划每次取样1 kg,1 h共取样8次,理论上一共可以获得标准样品8 kg。以70 000 t粮食船的卸船作业为例,假设期间作业效率为1 000 t·h-1,在整艘船的接卸工作完成后,所有样品总重量可达560 kg,人力搬运至制样房的过程极其不方便。由于分样罐的分流作用稳定性欠佳,在实际使用过程中,标准样品重量的控制效果十分不理想,难以稳定实现每次取样1 kg。此外,由于暂存容器内的样品混合存放,样品间交叉污染严重。

2 总体方案设计

全自动过程制样系统包含了分段制样、总体制样、余料回流3种工艺。分段制样所得样品要求能真实准确地反映接卸过程中各个阶段的粮食质量。总体制样所得样品要求能反映整船粮食的总体质量。余料回流指在分段制样与总体制样两个步骤分别完成后,剩余物料回流至生产线的过程。方案计划保留原有取样设备的取样机构(定量料斗),并将分样罐拆除,取样机构所获取的初级子样将直接进入全自动制样系统。应用定量缩分技术,按缩分比例稳定保留小部分的初级子样进行制样,其余初级子样均回流至生产线。

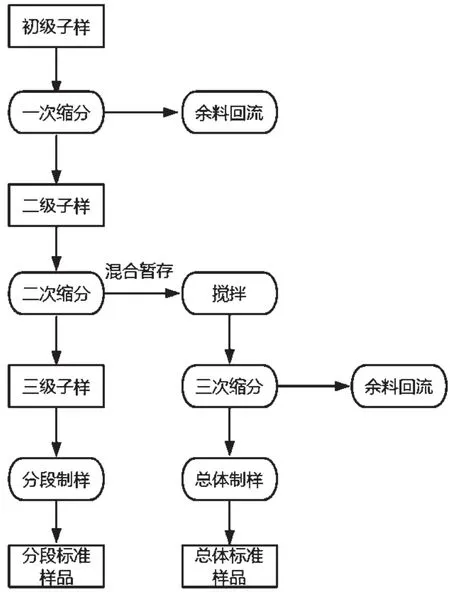

制样工艺流程[3]可简要概况为:①初级子样经过一次缩分,得到二级子样,其余初级子样作为余料回流至生产线。②二级子样经过二次缩分,得到三级子样,其余二级子样以混合的方式集中存储。③利用三级子样进行制样,得到分段标准样品,完成分段制样过程。④对所有集中存储的二级子样进行搅拌混合后,经过三次缩分后制样,得到总体标准样品,完成总体制样过程。⑤三次缩分后剩余的二级子样进行余料回流。制样工艺流程见图1。

图1 制样工艺流程图

3 系统说明

3.1 工艺说明

整个系统主要由2套气力输送系统、3套定量缩分器、1个匀料储料器、1套80工位制样转盘以及多个用于控制粮流的气动蝶阀组成。3套定量缩分器的缩分比均为1/8,缩分管可存粮食约1 kg。制样系统示意图如图2所示。

由图2可知,利用传统取样装置,从上游粮流中装载得到初级子样,初级子样直接流入本制样系统[4]。受取样设备的定量料斗容积限制,每份初级子样的重量均约为8 kg,首先流入的是取样接料罐LG1,后经气力输送系统Q1提升至高处,初级子样利用自身重力经溜管流入定量缩分器SF1。定量缩分器SF1留存初级子样的1/8,对初级子样完成一次缩分采样,得到二级子样,重量为1 kg,其余7 kg经溜管流入回收接料罐LG2,后经气力输送系统Q2提升至下游粮流中,完成一次余料回收。二级子样流入定量缩分器SF2,定量缩分器SF2留存其中的1/8,完成二次缩分采样,得到三级子样,重量为0.125 kg,其余0.875 kg流入匀料储料器暂存。

图2 制样系统示意图

循环执行8次以上步骤后,定量缩分器SF2内一共收集并留存了8份来自连续且不同时间段的三级子样的集合,总重0.125×8=1 kg。该集合流入80工位制样转盘的对应工位,得到一份分段标准样品,同时80工位制样转盘向前滚动一位,至此完成一次完整的分段制样过程。综上所述,分段制样工艺是以连续的8个采样单元作为样品来源,所得样品是这8个采样单元的样品混合物,总重量为1 kg,其质量综合代表了这8个采样单元的物料质量。以7.5 min的料流为1个采样单元,连续的8个采样单元历时1 h,分段制样所得样品对这连续1 h作业过程的物料具有优秀的代表性。

每个采样单元,均有0.875 kg的二级子样流入匀料储料器暂存。以7.5 min的料流为1个采样单元,假设作业过程持续时长为70 h,在整船的分段制样工艺完成后,匀料储料器内共存有粮食的重量为0.875×70×60/7.5=490 kg。

匀料储料器对所有二级子样进行充分混合搅拌后,通过定量缩分器SF3,每次缩分采样1 kg,流入80工位制样转盘的对应工位,得到总体标准样品,同时80工位制样转盘向前滚动一位,至此完成一次总体制样过程。缩分采样后剩余的二级子样经溜管流入回收接料罐LG2,后经气力输送系统Q2提升至下游粮流中,完成二次余料回收。

3.2 核心部件说明

3.2.1 定量缩分器

定量缩分器主要由进料口、缩分管、锥形斗、出料口组成。缩分管按1/8的缩分比例设计,当物料从进料口进入后,缩分管将截流1/8的物料流向下一级,剩余7/8只能通过锥形斗流向出料口。为保证粮食不会在锥形斗内堆积,锥形斗最小倾角按45°设计。定量缩分器图如图3所示。

图3 定量缩分器图

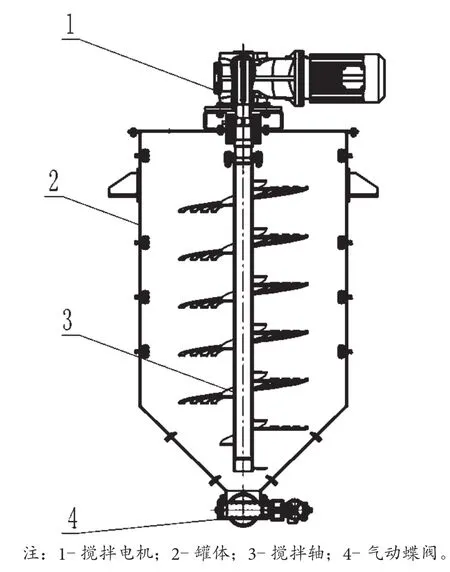

3.2.2 匀料储料器

匀料储料器主要由罐体、搅拌电机、搅拌轴、气动蝶阀组成。搅拌电机安装于罐体上方,设计功率5.5 kW,驱动带有螺旋搅拌页轮的搅拌轴对罐体内的粮食进行搅拌,搅拌轴转速可调。搅拌前,罐体内的粮食分层明显,每层粮食分别来自不同的采样阶段,搅拌页轮的螺旋形设计有助于对上下分层的粮食进行充分混合,保证了最终所制得的总体标准样品对整船粮食具有优秀的代表性。匀料储料器图如图4所示。

图4 匀料储料器图

3.2.3 80工位制样转盘

80工位制样转盘由上下两层、每层各40工位的转盘组成。各个接料工位由底部的链条牵引,受变频电机驱动实现转盘整体向前依次切换工位。标准样品优先装满上层的40个工位,然后控制三通阀门QV动作,样品顺着下转盘进料口流向下层的40个工位。封装打包时,卸料气缸动作,将对应工位的样品倾倒卸下,样品顺着出料口流出。80工位制样转盘图如图5所示。

图5 80工位制样转盘图

3.3 控制系统

本系统主要的电气动作机构如表1所示。

表1 电气动作机构表

为满足调速的需求,匀料储料器的搅拌电机与80工位制样转盘的转盘电机均采用变频器驱动,通过现场总线与PLC实现通讯。考虑各种附属设备的控制以及到位信号反馈,经计算确认该控制系统至少应含有26个数字量输入点,16个数字量输出点。计划预留12个数字量输入点,10个数字量输出点。因此,控制系统总共规划了38个数字量输入点,26个数字量输出点。

分段制样的主要控制思路。①触摸屏设置取样周期时间t1与制样周期时间t2,以原有取样设备的取样周期时间为参考,t1=7.5 min,根据本系统的定量缩分器的配合原理,默认情况下t2=8×t1=60 min。②控制气力输送系统Q1的负压电机以7.5 min的周期进行循环工作,每次持续工作1 min;然后关闭负压电机,同时控制打开关风器,物料流入定量缩分器SF1。③以7.5 min的周期控制打开气动蝶阀QDF1,SF1缩分管的物料流入定量缩分器SF2。④以60 min的周期控制打开气动蝶阀QDF2,SF2缩分管的物料流入80工位制样转盘的上转盘工位。⑤延时10 s后控制转盘电机动作,转盘整体移动一位,同时计数器加一。⑥以上步骤不断循环,当计数器计数达到40时,控制三通阀门QV打开,物料将流向80工位制样转盘的下转盘工位。

总体制样的主要控制思路:手动选择总体制样份数n,控制匀料储料器的搅拌电机持续工作5 min,然后按份数要求依次控制卸料蝶阀QDF3、QDF4先后循环动作,完成制样。

4 试验数据分析

根据行业标准LS/T 3545—2017[5]要求,对定量缩分器的稳定性与分样误差进行试验计算。试验方式:连续取10份定量缩分后的物料进行计量称重,按要求计算稳定性与分样误差。连续进行4次试验,得到如表2所示的数据。由表2可知,定量缩分器的以上两项指标均达到了行业要求。

表2 定量缩分器试验数据表

根据国标GB/T 5494—2019[6]要求,对经匀料储料器搅拌后的粮食进行破碎率试验计算。试验方式:将500 kg的玉米随机倒进匀料储料器,搅拌5 min,再将全部粮食进行筛选(筛子的格子为5 mm×5 mm),计算破碎率。连续进行3次试验,得到如表3所示的数据。分析可知:匀料储料器的粮食破碎率≤4%,符合行业标准 GB 1353—2018[8]、GB 1351—2008[8]的要求,且可以通过适当降低搅拌转速的方式来进一步降低破碎率。

表3 匀料储料器试验数据表

5 结论

针对传统散粮的制样工艺自动化程度偏低的问题,研制一套适用于散粮的全自动过程制样系统,应用在粮食专业码头的粮船接卸作业过程中,可实现全过程全自动制样。以7万t粮食船的卸船作业为例,假设期间作业效率为1 000 t·h-1,在整艘船的接卸工作完成后,共制得90份样品,其中包括了70份分段标准样品和20份总体标准样品,总重量仅为90 kg,样品总重量相对于传统制样工艺有了大幅下降。

总的来说,该制样系统一改传统制样工艺落后低效的弊端,而且在空间上实现了各份样品间的隔离,提升了样品的清洁度,确保了后续检验检疫工作的准确性。