超临界CO2燃煤锅炉超低排放实验系统研制

2021-12-14阮晨杰宁克祥陈传威王东方黄庠永顾明言

阮晨杰,宁克祥,陈传威,王东方,黄庠永,顾明言

(安徽工业大学能源与环境学院,安徽马鞍山 243002)

0 引言

目前,以水/水蒸气介质朗肯循环方式运行的燃煤发电是我国电力供应的主力电源和基础电源,发挥着“顶梁柱”“压舱石”“稳定器”的关键作用[1]。提高发电效率、节能降耗不仅能减少煤耗,带来显著的经济效益,还能减少环境污染,具有重要的环保价值,因此发展煤炭高效清洁发电技术是中国燃煤领域的长期研究课题[2]。随着火力发电技术的发展,传统燃煤的发电效率最高已达到47%,但是由于材料的限制,想要继续提高这种方式的发电效率将面临很大的困难[3]。近年来,一种利用超临界CO2(S-CO2)作为工质的布雷顿循环发电系统引起越来越多的关注,这种发电方式不仅在效率提升方面有更高的潜力,还具有系统紧凑、占地面积小、节水以及对钢材侵蚀性小等优点[4]。

长期以来,我国对煤电污染的问题给予了高度重视。从“十一五”开始就开始推行“上大压小”政策,持续淘汰煤耗高、污染重的小机组。在2011 年颁布的《火电厂大气污染物排放标准》(GB13223—2011)对NOx、SO2和烟尘的减排做了强制性的规定[5]。2014年,发改委、环境保护部、国家能源局联合下发的《煤电节能减排升级与改造行动计划(2014-2020 年)》要求烟尘、二氧化硫、氮氧化物排放浓度分别不高于10、35、50 mg/m3[6-7]。从那时起,我国火电行业进行了大规模的烟气污染物超低排放改造。截至2019 年底,我国已实现超低排放的燃煤发电机组装机容量达8.9 亿kW,占燃煤电厂总装机容量的86%,建成了世界上规模最大的超低排放清洁煤电供应体系[8]。作为一种新型的发电技术,超临界CO2布雷顿循环发电技术的环保性能必然要符合最新的政策要求。然而,目前对超临界CO2锅炉的燃烧、运行特性和后续的烟气污染物控制技术研究还不够充分,亟需建立相应的试验台架进行详细而深入的研究。

超临界CO2锅炉与传统水锅炉最大的改变是来自于工质的不同,把水换成超临界CO2对锅炉的传热有直接的影响,从而需要在换热管的材料、结构和布置等方面做出相应的改变,而对于炉侧的影响则是间接的,主要是通过结构形式、边界条件和运行方式的改变来产生影响。目前国内外学者对于这种新型锅炉的炉型和结构还处于起步阶段,但已开展了前期研究,取得了一些成果。研究表明,超临界CO2锅炉采用局部分流策略,流对称策略和锅炉局部扩展策略减小锅炉换热表面温差,而且可以减小锅炉压降,以防止过热并改善系统性能[9]。既可借鉴传统锅炉构型、增加复用并减少成本又可兼顾超临界CO2锅炉需要增加换热面积、保证燃烧和传热性能的需求[10-12]。但由于超临界CO2传热性能较差,超临界CO2锅炉仍然会存在冷却壁温度不易控制、容易发生超温的问题。为此,需要采用烟气再循环的运行方式降低炉膛烟气温度,以保证煤粉燃烧和锅炉的稳定运行。不过采用烟气再循环后,锅炉尾部的烟气流量增加,对后续SCR 脱硝装置冲刷强度增大,所以在脱硝前设置高温除尘装置可以缓解或避免这一问题。

本文设计并搭建了一套适用于超临界CO2锅炉的燃烧特性和烟气污染物排放控制技术研究的试验台。采用自稳燃煤粉炉+高温陶瓷除尘管+低尘SCR脱硝+石灰石-石膏湿法脱硫系统,能够实现从真实烟气的产生到主要污染物脱除整个流程的模拟和试验。

1 实验系统结构

整个实验系统采用“自稳燃煤粉炉+高温除尘+低尘SCR脱硝+石灰石-石膏法脱硫+多级烟气再循环”的方案,如图1 所示。该系统按功能分为燃烧模块、除尘脱硝模块、脱硫模块和多级烟气再循环模块,各模块既相对独立,可单独解耦运行,又能在线联合运行。其运行流程是,自稳燃煤粉炉产生的真实烟气依次流经自稳燃煤粉炉→一级空气预热器→二级空气预热器→高温除尘脱硝一体化装置→脱硫装置→引风机,部分烟气通过烟气再循环在系统内循环,最终实现污染物超低排放。其中,自稳燃煤粉炉用来模拟和研究超临界CO2锅炉中的燃烧特性并为后续的烟气净化系统提供真实烟气。超临界CO2锅炉在炉侧的重要特征是冷却壁的温度比传统的水冷壁温度更高,因此为了模拟这一边界条件,自稳燃煤粉炉的壁面温度用煤粉消耗量来进行调节。

图1 自稳燃煤粉炉超低排放系统流程图

(1)自稳燃煤粉炉模块。试验系统的煤粉炉采用燃气点火后,投入煤粉无需外接辅助热源即可实现自持稳定燃烧,采用这种煤粉燃烧产生真实烟气的方式比采用模拟烟气可提升研究结果对于工业实践的指导意义和价值。试验台设计的最大煤粉消耗量为3.5 kg/h,燃烧效率在95%以上,火焰温度可超过1 300℃,炉膛出口烟气温度约1 000 ℃。

煤粉炉采用平衡通风方式设置送风机(鼓风机)和引风机,均采用变频运行方式。煤粉燃烧生成的烟气先进入一级空气预热器加热二次风,接着进入二级空气预热器加热一次风,再经过一级水冷器换热后烟温降至200~400 ℃,之后进入除尘脱硝一体化系统。

(2)高温除尘脱硝模块。超临界CO2锅炉由于采用烟气再循环技术会增大烟气流量,从而会增大尾部烟道的烟气流速,因此对后续的除尘脱硝系统的磨损加剧。为避免这一问题,采用“高温除尘+低尘SCR脱硝”的方案,SCR 脱硝装置布置在除尘装置的上端,下端布置陶瓷除尘管。烟气从下进入除尘管,从而降低烟气中的飞灰浓度、减小粉尘粒径,能够减少对催化剂的冲刷磨损和飞灰沉积、避免失活和中毒,从而增加催化剂的使用寿命,并且还可减少催化剂的用量,避免烟道堵塞,保证后续处理的正常运行[13-14]。

(3)石灰石-石膏湿法脱硫模块。实验采用目前广泛应用的石灰石-石膏湿法脱硫技术[15]。实验脱硫模块采用不锈钢和亚克力材料制作,喷淋塔设置三级喷淋,配备氧化风机和浆液搅拌器,出口处设置折流板除雾器。为进一步提高脱硫效率,在石灰石浆液中加入脱硫添加剂,硫酸锰和三氯化铁,可提高石灰石溶解速率和亚硫酸钙的氧化速率进而提高脱硫效率。

(4)多级烟气再循环模块。在超临界CO2燃煤锅炉中采用烟气再循环技术既可以降低燃烧温度,避免冷却壁超温,又可以减少炉内NOx生成。传统水锅炉的烟气再循环一般从省煤器后将烟气抽出再送入炉膛,但超临界CO2燃煤锅炉省煤器后的烟气温度更高,从该位置单一抽取烟气进行再循环的冷却效果有限。为此提出多级烟气再循环技术,即烟气分别从尾部烟道后的多个位置包括省煤器后,尾部烟道出口处,除尘器后等抽取再送回炉内。送入的位置也有多个入口包括一次风口、二次风口以及单独的再循环烟气喷口,这种技术能够增强烟气再循环的调节效果和灵活性。本实验系统采用这种技术,分别从空气预热器烟气出口处、除尘-SCR 脱硝一体化系统烟气出口处、脱硫模块出口处等位置抽取一定量(0~35%)的烟气送入燃烧器的不同位置,参与炉内燃烧。

2 实验平台方案设计

2.1 炉膛设计

燃烧炉炉膛采用内径为200 mm刚玉莫来石浇筑料制作而成,耐热温度1 600 ℃。整个炉体总高3 200 mm,由四节炉管叠加而成,从上往下分别为点火室、主燃室、燃尽室1 和燃尽室2,其中最下面的燃尽室2 设有排烟出口和清灰口。外钢壳采用不锈钢材质,通过法兰上下连接,采用聚四氟乙烯材质做垫片以保证高温下的气密性。每节炉体钢壳预留4 个DN20 孔和4个DN25 孔,用于点火、火焰检测、观察、取样、温度和压力测量。

燃烧器采用单只旋流燃烧器,可燃烧燃气和煤粉。燃烧器包括燃气管、一次风管、二次风管和燃尽风管。燃气和一次风采用预混的方式,提高火焰的燃烧稳定性。一次风出口有稳燃齿,二次风出口有旋流叶片,保证稳燃及燃尽。冷态点火采用燃气-煤粉两级点火方式,燃气经由燃气浮子流量计和燃气电磁阀后进入燃烧器,经点火棒完成点火过程,若点火未成功火焰检测器自动关闭燃气电磁阀。点火棒和火焰监测器设置在燃烧器出口处,燃烧区预留孔作观测孔。燃气燃烧一段时间后根据需要加入或切换为煤粉燃烧。

2.2 高温除尘脱硝模块

本试验系统的SCR脱硝催化剂采用高比表面积、高活性的蜂窝式钒钛催化剂。单块催化剂尺寸为150 mm×150 mm ×150 mm、孔数25 ×25,比表面积568 m2/m3,需处理的风量约30 m3/h,脱硝效率要达到≥94%,催化剂的使用寿命≥3 年。经过计算后我们采用单层3 块催化剂并排结构。

除尘设备将3 根高温陶瓷除尘管均匀的放置在除尘室中,管长995 mm,内径34 mm,外径56.6 mm,壁厚11.25 mm,过滤风速为1 m/min,过滤管孔径为40~60 μm。陶瓷管采用挂烛式,其形状为中空烛管状,一端开口一端封闭,含尘气流从管外到管内,粉尘在外表面附着形成粉尘层,在除尘管上端设置脉冲清灰,使附着于烛管外壁的粉尘脱落并掉入下方的灰斗中。陶瓷除尘管能耐承受达到800 ℃的高温,由于比表面积大,孔隙率高,其除尘效率能够大于99%。

2.3 脱硫塔设计

本实验室脱硫塔由亚克力和不锈钢管材料制作而成,塔身高度1 600 mm,塔身管径159 mm。喷淋设置3 层,层间距230 mm,喷淋层由主管、支管和喷嘴组成。通过多层喷淋覆盖叠加,确保烟气在塔内能够充分洗涤,喷嘴采用中空锥形式,置于塔中心。液气比、钙硫比和浆液pH 值对脱硫效率的影响较大,常规设计中,液气比一般不小于10,在超低排放中液气比可高至20 以上[16]。本实验室喷淋塔的液气比设计在15~25 L/m3,浆液的pH值控制在5.2~5.6,Ca/S 在1.02 左右。

3 实验台应用及验证

实验系统建设完成后对该系统进行了实验验证,对煤粉燃烧特性、烟气的脱硝、脱硫和除尘性能进行了初步的试验测试,实验工况如表1 所示。自稳燃煤粉炉采用空气分级的燃烧方式,一次风将煤粉送入炉膛,二次风和燃尽风提供足够的空气帮助燃烧。

表1 实验工况参数

3.1 烟气SCR脱硝模块性能试验

图2 给出了自稳燃煤粉炉中在总过量空气系数为1.2 的情况下主燃区过量空气系数α对炉膛沿程NOx浓度的影响。

图2 不同α对炉膛沿程NOx 浓度

可以看出,随着主燃区过量空气系数的增加,煤粉炉总体的NOx浓度也相应增加。这是因为主燃区过量空气系数较小时,O2供应不足,一方面煤粉释放出来的挥发分氮和焦炭氮在贫氧条件下更不容易被氧化为NOx;另一方面在主燃区会生成较多的CO、NHi 和CHi等还原性中间产物,能将部分生成的NOx还原为N2。此外,O2量越少,使得煤粉与O2的反应速率也越慢,放热速率越小,导致局部温度峰值变低,减少了热力型和燃料型NOx的生成。

在沿程特性上,NOx浓度随着离燃烧器出口距离的增大而降低,到1.7 m 后逐渐平稳。这可能是因为NOx在主燃区生成后,与挥发分和焦炭发生还原反应所致。主燃区过量空气系数对主燃区NOx的影响大于对炉膛出口NOx的影响,这是因为不同的主燃区过量空气系数下主燃区的氧量有明显不同,导致煤粉在主燃区的燃尽率和含氮组分向NOx转化存在较大区别,在燃尽风喷入后,整体过量空气系数都相同,烟气中的含氧量差距大幅缩小,NOx的差别也随之缩小。

图3 给出了氨氮比对SCR 脱硝效果的影响。由于总体过量空气系数都相同,均为1.2,因此不同的主燃区过量空气系数α 对SCR 脱硝的影响主要在于SCR入口浓度的不同和烟气成分略有不同。结合图2的出口处数据和图3 可以看到,在不同的主燃区过量空气系数下,氨氮比在0.9~1.05 之间的效果均比较明显,将炉膛出口处NOx浓度从200~500 mg/m3降到了40 mg/m3以下,满足超低排放要求。这表明SCR脱硝在比较宽的氨氮比范围内都能正常运行,且效果良好。在同一主燃区过量空气系数下,SCR 出口NOx浓度在氨氮比≤1.02 时随氨氮比的增加略有降低,而在氨氮比≥1.02 后随着氨氮比的增加有明显降低。这表明只有供给过量的氨气才能满足更为苛刻的脱硝要求。

图3 不同α下氨氮比对NOx 浓度的影响

3.2 烟气高温除尘模块性能试验

本实验粉尘进口计算浓度为18 125 mg/m3,在与脱硝相同工况下进行试验。

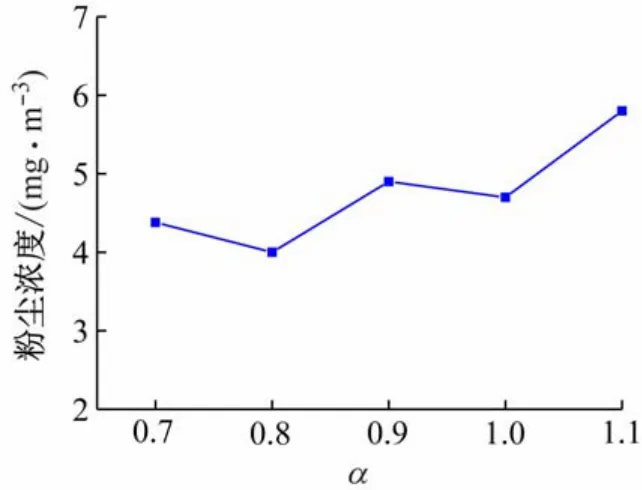

如图4 所示,在不同的主燃区过量空气系数下,除尘器出口的粉尘浓度均低于10 mg/m3,表明本试验台采用的陶瓷高温除尘管完全能够达到超低排放的要求。

图4 主燃区α对烟气高温除尘的影响

3.3 烟气石灰石-石膏法脱硫模块性能试验

本试验台石灰石石膏脱硫塔入口的SO2平均浓度为664 mg/m3,考察了液气比对脱硫系统性能的影响,结果如图5 所示。由图5 可见,液气比≥21 L/m3的工况下,脱硫塔出口SO2浓度最终都小于35 mg/m3,均达到超低排放的要求。而且随着液气比的增加,脱硫塔出口最终的SO2浓度显著降低,脱硫效率随着液气比的增加显著提升。

图5 液气比对脱硫效率的影响

4 结语

为了研究超临界CO2锅炉的燃烧、运行特性和相应的烟气污染物控制技术,本课题组设计并搭建了一套超临界CO2锅炉烟气污染物超低排放全流程实验室试验平台,整个实验系统采用自稳燃煤粉炉+高温除尘+低尘SCR脱硝+石灰石-石膏法脱硫+多级烟气再循环的方案,按功能可分为燃烧模块、除尘脱硝模块、脱硫模块和多级烟气再循环模块,各个模块既相对独立、可单独解耦运行,又能在线联合运行。

实验系统主要结构特性如下:自稳燃煤粉炉由四节炉管叠加而成,炉体总高为3 200 mm,炉膛内径200 mm,可耐温1 600 ℃。燃烧器采用单只旋流燃烧器,可燃烧燃气和煤粉。SCR 脱硝催化剂为高比表面积、高活性的蜂窝式钒钛催化剂,采用单层三块催化剂并排结构。高温除尘采用挂烛式陶瓷管,管长995 mm,内径34 mm,外径56.6 mm,壁厚11.25 mm,过滤管孔径为40~60 μm,可耐温800 ℃,除尘效率能达到99%以上。石灰石石膏法脱硫塔由亚克力和不锈钢管材料制作而成,塔身高度为1 600 mm,塔身管径为159 mm,喷嘴采用中空锥形式,喷淋设置3 层,层间距230 mm。

最后对该试验台进行了初步的实验验证,结果表明,该实验系统功能和性能良好,烟气污染物净化后能满足超低排放的要求。

·名人名言·

一切推理都必须从观察与实验得来。

——伽利略