硼硅分子筛的合成及催化重质原料重整反应性能

2021-12-14王嘉欣马爱增臧高山

王嘉欣,马爱增,臧高山

(中国石化石油化工科学研究院,北京 100083)

催化重整作为生产高辛烷值汽油、芳烃以及廉价优质氢气的重要炼油过程,在现代炼油和石油化工中发挥着越来越重要的作用。催化重整装置反应原料的终馏点通常控制在180 ℃以下[1],除直馏石脑油外,催化裂化汽油、焦化汽油、加氢裂化重石脑油、裂解汽油抽余油等也可作为催化重整原料。通过技术创新拓宽催化重整原料来源,改善产品质量,对促进催化重整工业发展具有重要的意义。其中,开发处理重质原料的工艺技术是拓宽重整原料来源的有效途径之一。

新催化材料是创造发明新催化剂和新工艺的源泉[2],实现处理重质原料技术的关键在于开发出相应的催化材料。在处理较重原料时,传统以氧化铝为载体的双(多)金属催化剂快速失活且产品终馏点超标,很难取得令人满意的结果。Chevron公司研制开发了微孔硼硅SSZ系列分子筛,其酸性明显低于硅铝分子筛,孔径一般大于0.5 nm,限制指数(CI)小于1.0。SSZ系列分子筛,特别是SSZ-33,用于FCC重汽油和轻循环油(LCO)改质生产高辛烷值汽油、苯(B)、甲苯(T)、二甲苯(X)、乙苯(EB)和萘的过程,表现出良好的催化性能[3-5]。SSZ-33分子筛是首次合成出的具有十元环和十二元环孔道的分子筛,由3种多型体A,B,C组成孔道,是具有缺陷的内生长材料[3]。从催化反应的要求来看,具有十元环(中孔)与十二元环(大孔)交叉孔道结构的分子筛,对择形催化反应与分子扩散均具有重要意义。但由于使用的模板剂结构复杂、价格高,合成SSZ-33较为困难、成本较高,限制了其工业应用。

β(BEA型)分子筛具有三维十二元环交叉孔道,与SSZ-33类似,也是由多型体A,B,C内生长而成,合成方法成熟,在加氢裂化、催化裂化、异构化[6-7]、烷基化[8]等石油化工过程中表现出优异的催化性能。本研究以硼硅β分子筛合成为研究对象,探索硼硅分子筛的合成规律,并考察以硼硅分子筛为载体的催化剂对重质原料重整反应的催化性能。

1 实 验

1.1 试剂与材料

气相二氧化硅Cabosil-M5,购于美国卡博特公司;NaOH、H3BO3、Na2B4O7·10H2O、四乙基氢氧化铵(TEAOH),均为分析纯,正十三烷,纯度(w)98%,均购于国药集团化学试剂有限公司;Pt(NH3)4Cl2,纯度(w)99.95%,购于百灵威科技;重整催化剂PR-D,由中国石化催化剂有限公司提供。

1.2 硼硅分子筛的合成

以Cabosil-M5为硅源,H3BO3或Na2B4O7·10H2O为硼源,TEAOH为模板剂,添加一定比例的NaOH和去离子水,混合均匀后得到白色凝胶,转移至反应釜中,采用水热合成法静态晶化。晶化结束后,迅速冷却,离心分离,用去离子水洗至pH小于9,于80 ℃干燥12 h,制得硼硅分子筛原粉。合成所得分子筛产品的收率计算方法如下:

分子筛产品收率=分子筛产品质量/原料SiO2质量×100%

1.3 硼硅分子筛的表征

采用日本理学株式会社生产的D/MAX-ⅢA型X射线衍射(XRD)仪测定硼硅分子筛的晶型及相对结晶度,Cu Kα辐射。以β分子筛标准样品为基准样(SiO2/Al2O3摩尔比27,中国石化催化剂有限公司生产),其 XRD 测量结晶度作为100%,合成的硼硅β分子筛样品的结晶度均以其特征衍射峰面积与此基准样作对比,用相对结晶度表示。

采用ASAP2400静态氮吸附仪测定硼硅分子筛的孔结构。

1.4 Pt/硼硅分子筛催化剂的制备

以适当浓度的Pt(NH3)4Cl2溶液过饱和浸渍硼硅分子筛粉末,搅拌2 h,静置24 h,移去清液,120 ℃干燥12 h,350 ℃焙烧4 h,得到Pt/硼硅分子筛催化剂。

1.5 催化剂性能评价

以正十三烷(沸点234 ℃)为重质原料的模型化合物,在高压微型反应装置上进行催化剂的初活性评价,并考察反应条件对催化剂催化性能的影响。将1 mL(0.613 g)粉体催化剂经压片成型后破碎为粒径40~60目的颗粒,装填到固定床微型反应器中,采用质量流量计控制氢气流量,微量泵控制原料油流量,使其按所需比例混合后进入反应器。产物组成采用气相色谱在线检测。以原料转化率和产物产率作为性能评价指标。

2 结果与讨论

2.1 硼硅分子筛合成条件的考察

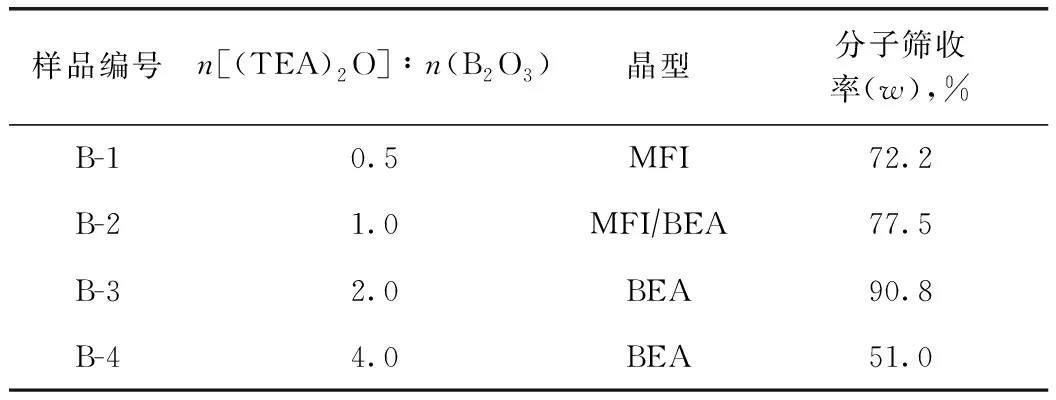

2.1.1 模板剂用量的影响TEAOH并非β分子筛的专属模板剂,在反应体系中对分子筛产品的结构类型起导向作用,不同的物料配比会产生不同的分子筛结构。按照原始反应物料配比n(Na2O)∶n[(TEA)2O]∶n(B2O3)∶n(SiO2)∶n(H2O)=2∶(0.5~4)∶1∶22∶300合成硼硅分子筛,考察模板剂用量的影响,结果如表1所示。晶化条件:140 ℃,5 d。结果表明:较低的模板剂用量有利于生成ZSM-5分子筛(MFI型);随着模板剂用量的增加,晶型逐渐向β分子筛转变;在n[(TEA)2O]∶n(B2O3)为2.0时,可以合成纯β分子筛;但是继续增加模板剂用量,反应体系的碱度增大,导致β分子筛收率降低。所以通过控制模板剂的用量,可以控制ZSM-5分子筛、β分子筛及ZSM-5/β复合分子筛不同晶型的合成。

表1 模板剂用量对硼硅分子筛合成的影响

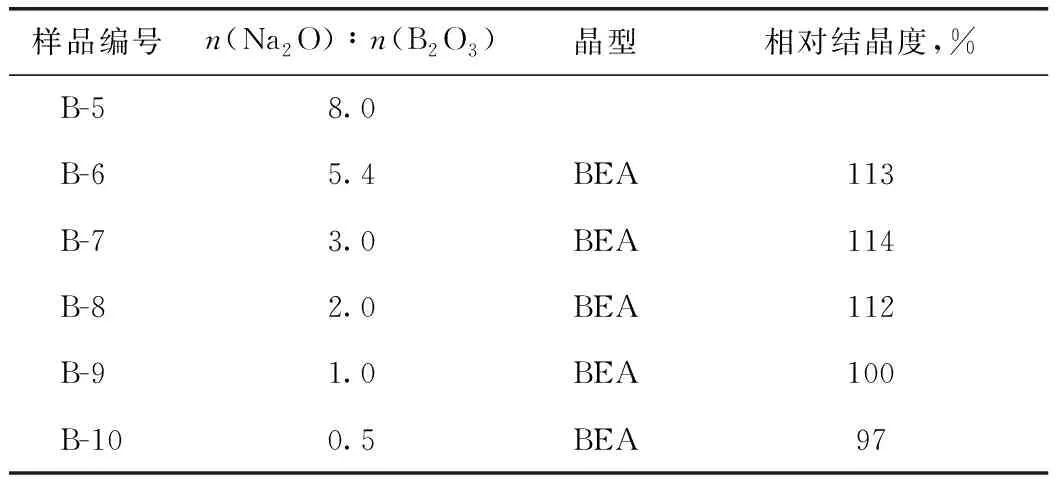

2.1.2 Na2O投量的影响Na2O用量与体系的碱度有关。一般来讲,碱度增大会增加硅原料的溶解度,提高聚合成胶和胶溶速率,缩短诱导期和成核时间,提高晶化速率。另外,无机阳离子对分子筛骨架结构也有模板作用,分子筛次级结构单元笼的生成与阳离子的电荷、尺寸有一定关联。在相同的晶化条件下,按照原始反应物料配比n(Na2O)∶n[(TEA)2O]∶n(B2O3)∶n(SiO2)∶n(H2O)=(0~8)∶16∶1∶60∶785合成硼硅分子筛,考察Na2O投量对产物晶型的影响,结果如表2所示。晶化条件:140 ℃,5 d。溶胶制备过程中观察到,随着Na2O投量的增加,溶胶黏稠度增大。n(Na2O)∶n(B2O3)为8时,生成物为无定形产品。降低Na2O投量,甚至不添加NaOH均可生成β分子筛,但是随着反应物中Na2O投量的减少,产物结晶度有所降低。

表2 Na2O投量对硼硅分子筛合成的影响

2.1.3 B2O3投量的影响在硅铝分子筛的合成中,反应物料的硅铝比对最终产物的结构和组成起着重要作用,一般只有在特定的硅铝比范围内才能合成出某种分子筛晶化产物。按照原始反应物料配比n(Na2O)∶n[(TEA)2O]∶n(B2O3)∶n(SiO2)∶n(H2O)=2∶2∶0~2∶22∶300合成硼硅分子筛,考察B2O3投量对硼硅分子筛合成的影响,发现硼硅分子筛与硅铝分子筛存在相似的合成规律,结果如表3所示。晶化条件:140 ℃,5 d。在所考察的反应混合物配比范围内,不含硼物种时不能合成β分子筛,产物为全硅ZSM-5分子筛。低SiO2/B2O3摩尔比有利于β分子筛的合成;n(SiO2)∶n(B2O3)为30时,产物为β分子筛;随着B2O3投量的增加,β分子筛的收率增加。XRD结果表明,β硼硅分子筛的主要衍射峰与β硅铝分子筛基本相同,但是衍射峰位置向高角度方向有微小偏移,结果如图1所示。由于B—O键键长小于Al—O键键长,B原子进入分子筛骨架后,晶胞参数变小,晶胞体积收缩,导致衍射峰位置偏移[9-10]。这也可以用来证明B原子进到了分子筛骨架中。

表3 B2O3投量对硼硅分子筛合成的影响

图1 硼硅β分子筛的XRD图谱

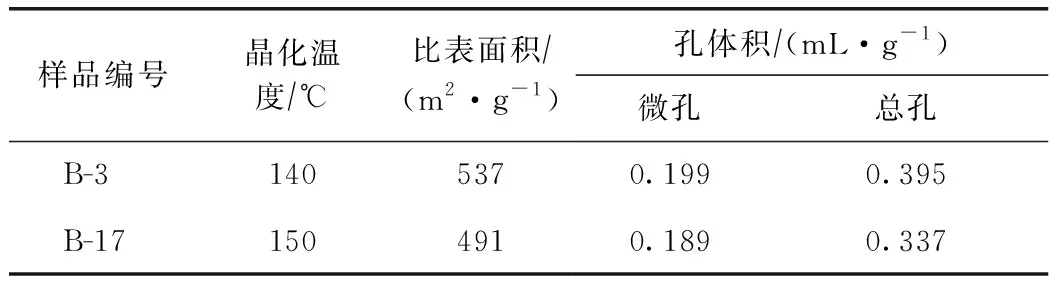

2.1.4 晶化条件的选择微孔分子筛的水热合成是一个动力学控制过程,需要足够的温度和时间才能使处于初始状态的凝胶液化,并为反应物中的离子、分子、基团可以自由迁移提供足够的能量。因此,晶化温度和晶化时间是分子筛合成过程中重要的影响因素。对于不同的反应物组成,所选择的晶化条件不同。按照原始反应物料配比n(Na2O)∶n[(TEA)2O]∶n(B2O3)∶n(SiO2)∶n(H2O)=3∶16∶1∶60∶785合成硼硅分子筛时,140 ℃晶化5 d可以合成出具有高结晶度的β分子筛,延长晶化时间对产物晶型和结晶度没有明显的影响,但可以适当增加硼硅β分子筛的产物收率,如表4所示。在反应物组成和晶化时间相同的条件下,将晶化温度由140 ℃升至150 ℃,硼硅β分子筛的比表面积及孔径有所减小,结果如表5所示。

表4 晶化时间对硼硅分子筛合成的影响

表5 晶化温度对硼硅β分子筛孔结构的影响

2.2 Pt/硼硅分子筛催化正十三烷芳构化反应性能的考察

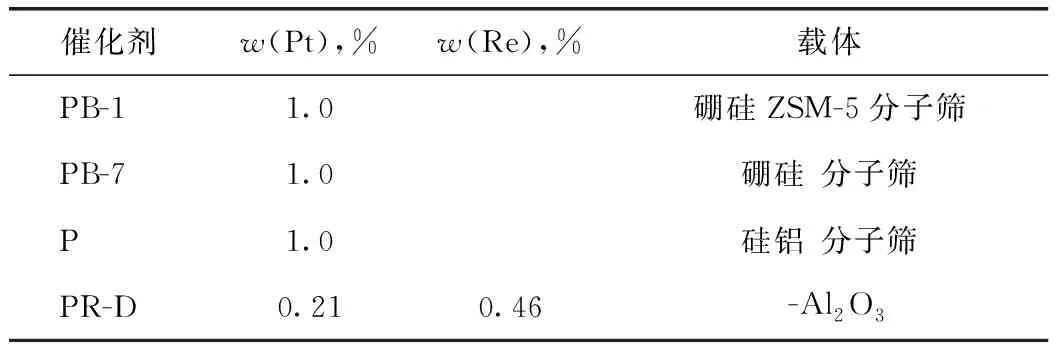

2.2.1 硼硅分子筛载体催化剂与氧化铝载体催化剂的催化性能对比催化剂PB-1以样品编号为B-1的硼硅ZSM-5分子筛为载体,PB-7以样品编号为B-7的硼硅β分子筛为载体,Pβ以n(SiO2)/n(Al2O3)=27的硅铝β分子筛为载体,以上催化剂Pt的质量分数均为1.0%;参比剂PR-D以氧化铝为载体。催化剂组成如表6所示。

表6 催化剂组成

在催化剂装填量为0.613 g、反应温度为500 ℃、反应压力为1.0 MPa、质量空速为3.7 h-1、氢油体积比为2 400的条件下,考察各催化剂催化正十三烷芳构化的性能,结果如表7所示。由表7可知,4种催化剂均表现出较高的正十三烷转化能力,且产物中没有检测到烯烃生成。在硼硅分子筛为载体的催化剂作用下,BTX(苯、甲苯、二甲苯)的产率明显高于PR-D催化剂作用结果。PB-1和PB-7作用下的BTX产率分别为17.2%和22.5%,而PR-D催化剂作用下的产物主要为C9+重芳烃,BTX产率只有3.4%。PR-D催化剂作用下的总芳烃产率近80%,这是由于Al2O3载体的酸性相对较弱,催化剂上主要发生烷烃脱氢环化反应。研究表明[1],链烷烃在Pt/Al2O3催化剂上的脱氢环化反应时,烷烃的碳数增加对生成芳烃有利,同时脱氢环化反应速率增大。因此,正十三烷在PR-D催化剂作用下主要生成芳烃。而Pβ催化剂具有很强的裂解性能,气体产率高达70%以上,没有芳烃生成。通过比较气体产率,可以推测出催化剂的酸性由强到弱的顺序为:Pβ>PB-1>PB-7>PR-D。PB-7催化剂上萘的产率明显高于其他催化剂。相比于PB-1催化剂,PB-7催化剂上具有较低的气体产率、较高的BTX产率及萘产率,因此选择PB-7催化剂进一步考察反应条件的影响。

表7 不同催化剂催化正十三烷芳构化的性能

2.2.2 反应温度的影响在催化剂装填量为0.613 g、反应压力为1.0 MPa、质量空速为3.7 h-1、氢油体积比为2 400的条件下,考察反应温度对PB-7催化正十三烷芳构化性能的影响,结果如表8所示。由表8可知,450 ℃时正十三烷的转化率为81.2%,BTX与乙苯产率之和为10.8%。温度升高,正十三烷的转化率和气体、BTX、异构烷烃、萘的产率也随之增加。这是因为升高温度在热力学上对烷烃环化脱氢反应有利,在动力学上能增大加氢裂化和烷烃异构化的反应速率。同时,随着温度的升高,反应产物中还有相当数量的C5、C6正构和异构烷烃;C7、C8烷烃产率逐渐减少,而相应的BTX产率增加。

表8 反应温度对PB-7催化正十三烷芳构化性能的影响

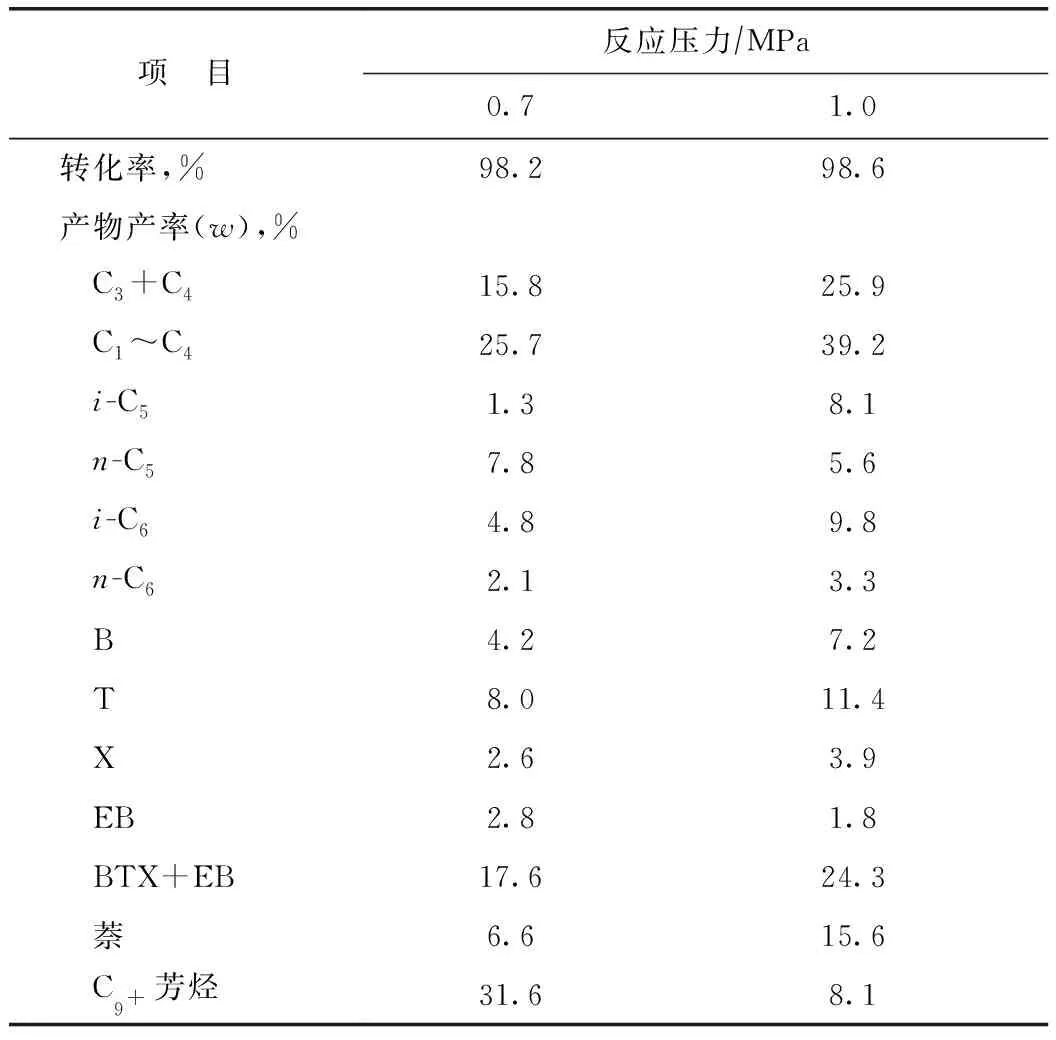

2.2.3 反应压力的影响在催化剂装填量为0.613 g、反应温度为500 ℃、质量空速为3.7 h-1、氢油体积比为2 400的条件下,考察反应压力对PB-7催化正十三烷芳构化性能的影响,结果如表9所示。由表9可知,随着反应压力的降低,气体产率降低,正十三烷转化率和BTX产率也同时降低。在以石脑油为原料的催化重整反应中,降低反应压力有利于烷烃转化为芳烃。但是在重石脑油重整反应中,降低反应压力不利于加氢裂化反应进行,而想要得到较高的BTX产率,首先应该将重质原料转化为相对分子质量较小的烷烃,才能进一步经环化脱氢等反应生成BTX产品。因此,在以重石脑油为催化重整反应原料的工艺中,反应压力不宜过低。

表9 反应压力对PB-7催化正十三烷芳构化性能的影响

2.2.4 空速的影响在催化剂装填量为0.613 g、反应温度为500 ℃、反应压力为1.0 MPa、氢油体积比为2 400的条件下,考察进料空速对PB-7催化正十三烷芳构化性能的影响,结果如表10所示。由表10可知,随空速的升高,正十三烷的转化率降低,气体产率和BTX产率降低。在重整反应中,空速对烷烃环化脱氢和加氢裂化反应影响较大,降低空速能加速加氢裂化反应,增加烷烃反应深度。所以,对于重石脑油的重整反应来说,适当降低空速可更快地将更多的原料转化为较轻的烷烃,从而增加BTX产率。

表10 空速对PB-7催化正十三烷芳构化性能的影响

3 结 论

(1) 采用水热法合成了硼硅分子筛,低模板剂用量有利于硼硅ZSM-5分子筛的合成;随着模板剂用量的增加,分子筛的晶型向β分子筛转变。B2O3投量对硼硅分子筛的晶型起关键作用,而且随着B2O3投量的增加,β分子筛产品收率增加;采用所考察的原料配比,在一定温度条件下,经过一定时间晶化后,进一步延长晶化时间对产品晶型和结晶度没有明显的影响,但可以适当增加硼硅β分子筛的产品收率。

(2) 以正十三烷为重质原料的模型化合物时,Pt/硼硅分子筛催化剂具有适当的酸性,既可满足重质原料的反应深度,又可避免反应物严重裂解,增加了轻芳烃及异构烷烃的收率。与氧化铝载体重整催化剂PR-D相比,Pt/硼硅β分子筛催化剂表现出较高的BTX产率。

(3) Pt/硼硅分子筛催化剂处理重质原料时,反应压力不宜过低,高温、低空速有利于提高BTX产率。