粉末注射成形钛合金粘结剂体系的研究进展

2021-12-14刘艳军孙健卓惠泰龙杨宇承于爱华刘博文李维斌

尤 力 ,刘艳军 ,潘 宇 ,孙健卓 ,惠泰龙 ,杨宇承 ,于爱华 ,刘博文 ,李维斌 ,路 新

1) 北京科技大学新金属材料国家重点实验室,北京 100083 2) 北京科技大学新材料技术研究院,北京 100083 3) 北京科技大学北京材料基因工程高精尖创新中心,北京 100083

钛及钛合金具有密度小、比强度高、塑性好、耐热和抗腐蚀等优异性能,可作为一种新型结构材料被广泛应用于航空、航天、生物医用、化工、船舶、汽车等领域,尤以航空领域最为热门。如图1所示,钛制品在民航客机中的材料使用占比逐年上升,现如今已接近20%的使用量[1-4]。虽然钛在地壳中储量十分丰富,但其高熔点、高强度以及高化学活性等特点致使其机加工困难,导致钛合金制品的生产成本一直高居不下,是铁、铝制品成本的数倍之多。除外,可实现机加工的钛合金结构零件均较为简单,受加工方式的限制,其设计方案大都无法发挥材料的最佳性能。基于此背景,具有原料利用率高、可批量化生产且生产成本低的金属粉末注射成形技术(powder injection molding,PIM)已经成为制备钛及钛合金零部件最为有效的技术手段之一[5]。2018年全球管理咨询公司麦肯锡在先进制造业、工业4.0和未来工厂的报告中将粉末注射成形列为第二大技术,且发展成熟度远高于目前位于第一位的增材制造(additive manufacturing,AM)技术,预示着粉末注射成形产业在全球范围内的蓬勃发展。至2014年开始,中国粉末注射成形市场规模已经远超其他经济体,并以平均年增长率50%的比例快速增长。目前,中国已经拥有超过140家粉末注射成形企业,包括常州精研、上海富驰、深圳艾利门特、北京创卓、广州昶盛、东莞博研等一大批优质公司,其中,珠三角地区的粉末注射成形工厂密度更是世界之最。与其他常用材料相比(不锈钢、低合金钢、钨基合金等),粉末注射成形钛合金的应用还处于起步阶段,多集中在医疗器械、军事制造和电子设备等领域,产品包括发动机阀门、涡轮叶片、手表表壳、高尔夫球头、3C产品、医用植入材料等,如图2所示[6-9]。

图1 波音民航客机钛制品用量占比与研发时间关系Fig.1 Relationship between the usage amount (mass fraction)and the development time of titanium products in Boeing commercial passenger aircraft

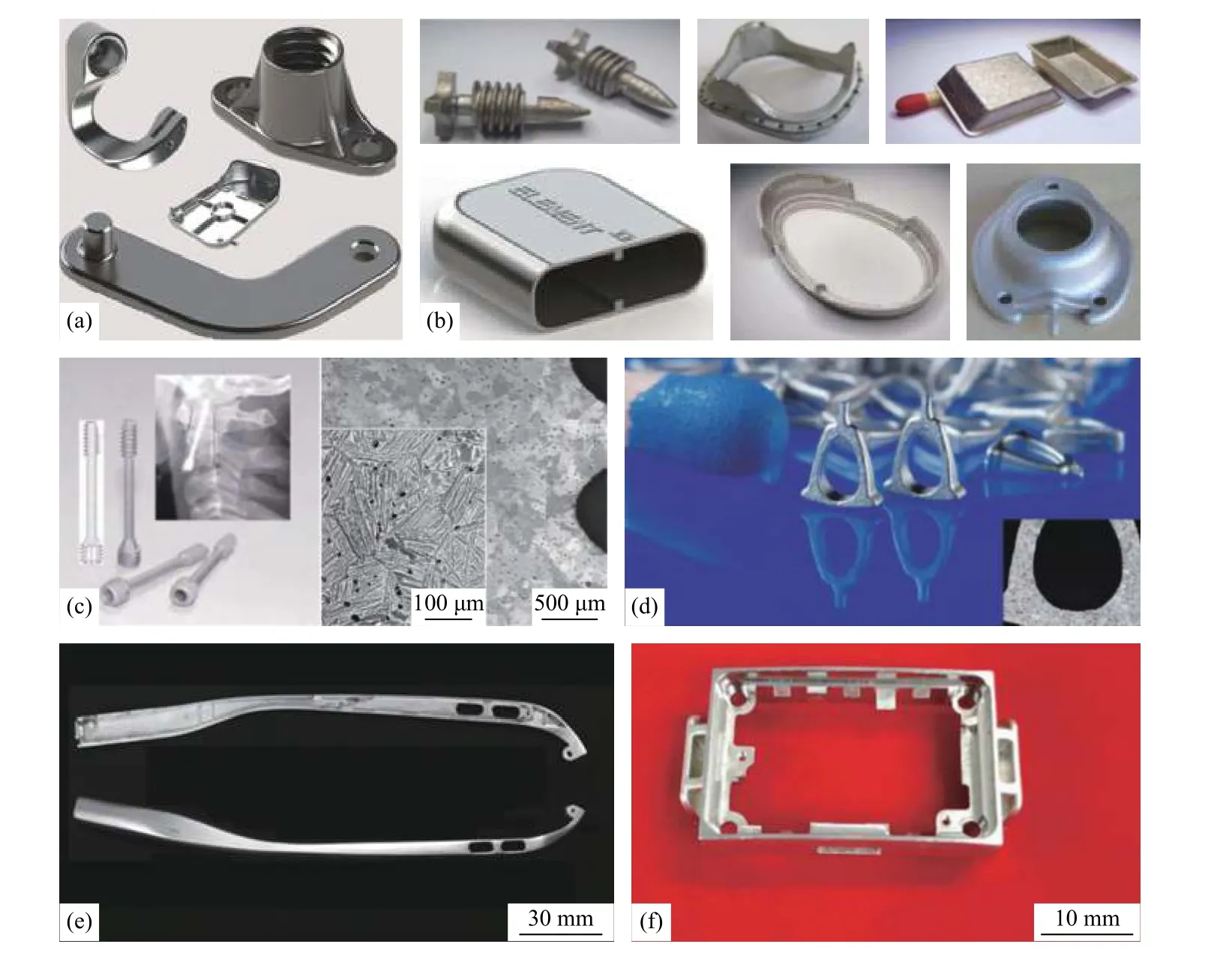

图2 部分粉末注射成形钛合金产品:(a)德国TiJet公司制备的工程应用零部件;(b)德国TiJet公司制备生物医用零部件;(c)Ti-6Al-7Nb合金骨螺钉;(d)CP-Ti人工镫骨;(e)钛合金眼镜架;(f)Ti-6Al-4V表壳实物Fig.2 Parts of titanium alloy products by powder injection molding: (a) parts of engineering applications prepared by TiJet; (b) parts of biomedical applications prepared by TiJet; (c) Ti-6Al-7Nb bone screws; (d) CP-Ti artificial stapes; (e) titanium alloy spectacle frames; (f) Ti-6Al-4V watchcase

粉末注射成形技术是在粉末冶金技术的基础上发展起来的,与塑料注射技术相结合,实现了原料近100%的利用率,是一种近终成形技术。一般操作流程为:先将制备好的粉末与粘结剂经过混炼和造粒制备成粒状喂料,然后将喂料在注塑机上成形出特定形状的产品生坯,再经脱脂和烧结得到所需性能的产品。钛合金粉末注射成形的优点在于[10]:①可实现小型三维复杂形状零件的批量化制备;②成分均匀,组织细小,力学性能优异;③易于添加合金化元素以制备所需材料;④易于控制材料微观结构。在粉末钛合金的注射成形工艺中,粘结剂的设计是一个核心环节,肩负着在整个注射成形过程中使钛合金粉末以流体状态顺利完成注射,生坯成形后可以维持形状至预烧结阶段的重要作用,但外加的粘结剂也成为了整个注射成形工艺中最可能的污染物来源之一[11]。除此之外,较高含量的粘结剂会降低粉末装载量,不仅导致脱脂后坯体形状塌陷,产生变形、开裂等缺陷,还会使烧结收缩增大,严重降低产品尺寸精度;较低含量的粘结剂虽然能保证较高的粉末装载量,但是难以制得流动性良好的喂料,无法顺利完成注射,保证粘结剂含量与粉末装载量之间的平衡性大大增加了粘结剂研究过程的困难。由此可见,粘结剂虽然不决定烧结制品的最终成分,但是其选取和使用会直接影响到后续的脱脂、烧结等工序,从而影响产品质量。因此,在粉末注射成形钛合金技术的研究工作中,将重心放在粘结剂技术上,也就抓住了问题的关键。为此本文介绍了不同粉末注射成形钛合金粘结剂体系的研究现状,针对目前存在的问题提出改进措施,并对今后的研究方向提出了展望。

1 典型粉末注射成形钛合金粘结剂体系的研究进展

钛金属活性较高,温度接近400 ℃时容易发生碳化、氮化、氧化,生成碳化钛、氮化钛以及氧化钛等杂质相,降低了烧结相对密度,恶化了材料的力学性能。在碳、氢、氧、氮等杂质中,控制氧含量通常比控制其他杂质更困难,氧含量(质量分数)对钛合金力学性能的影响如图3[12]所示,随着氧含量的增加,钛合金的强度提高,但塑性显著恶化。因此,粉末注射成形钛合金在选用粘结剂时应做到以下三点:①要尽量保证高的粉末装载量以提高制品尺寸精度;②喂料要有充足的流动性以保证注射时可以顺利充满整个型腔;③所用粘结剂组元不与高活性的钛材料发生反应并无残余分解脱除。在研究初期,粉末钛合金注射成形所用的粘结剂大多沿用其他金属的粘结剂体系,而随着科研工作的深化,出现了水溶性、聚缩醛基等新型粘结剂[13]。当前,粉末注射成形钛合金广泛应用的粘结剂体系为热塑性的蜡基粘结剂和塑基粘结剂,以及环境友好型的水基粘结剂。

图3 氧质量分数对钛合金力学性能的影响[12]Fig.3 Effect of oxygen mass fraction on the mechanical properties of titanium alloys[12]

1.1 蜡基粘结剂

蜡基粘结剂是一类研究深入的粉末注射成形钛合金粘结剂体系,此类粘结剂体系一般由石蜡 (PW)、聚合物以及少量表面活性剂组成。蜡基粘结剂体系的常用蜡有普通石蜡、蜂蜡、棕榈蜡、微晶蜡、聚乙二醇蜡等,它们的分子量小、熔点低、润湿性能好、黏度低,能够提高喂料的流变性能,使粉末喂料在压力作用下均匀填充于形状复杂的模腔。此外,蜡基体系常用的聚合物有聚乙烯(PE)、聚丙烯(PP)、乙烯-醋酸乙烯共聚物(EVA)以及聚甲基丙烯酸甲酯(PMMA)等,用来维持成形坯体在脱脂后形状不塌陷。常用表面活性剂有硬脂酸(SA)和油酸(OA),用来改善粉末和聚合物之间的相容性,表1所示为粉末注射成形钛合金常用粘结剂骨架剂组元的热力学性质。

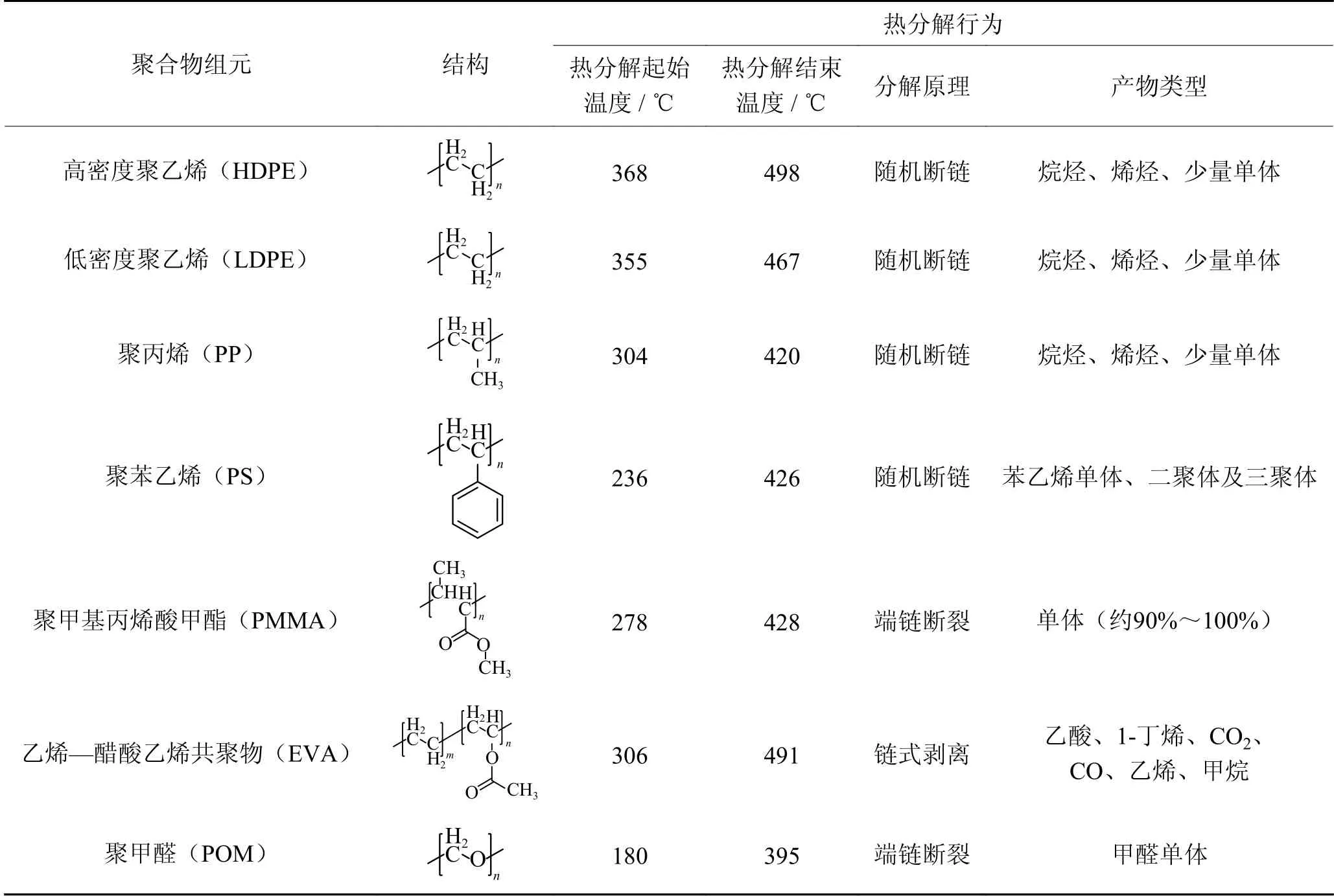

表1 粉末注射成形钛合金常用粘结剂骨架剂组元的热力学性质Table 1 Thermodynamic properties of the skeleton components of titanium alloys by powder injection molding

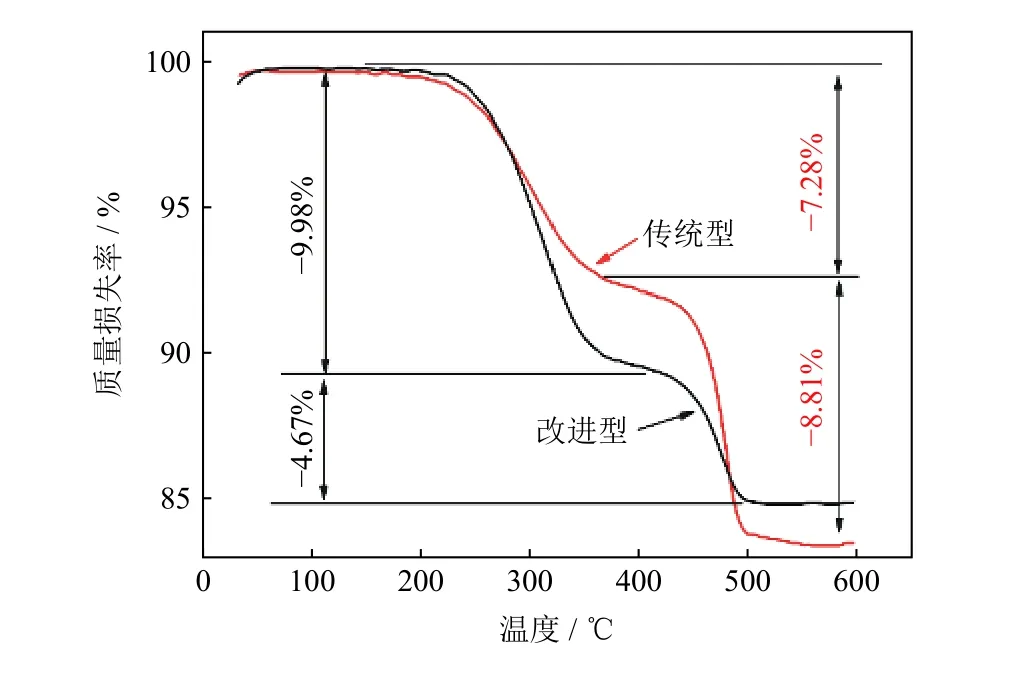

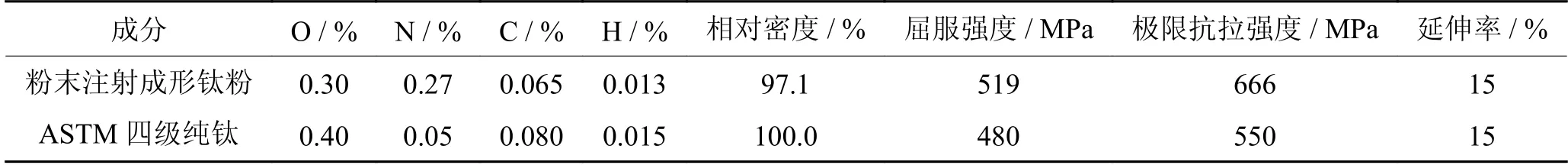

德国GKSS研究中心的Gerling等[14]将体积分数32%的石蜡基粘结剂与气雾化TiAl粉末混合用于注射成形,喂料在120 ℃混炼后,于42 MPa、90 ℃下注射成形,脱脂后分别在1×10−9MPa真空和3×10−2MPa、9×10−2MPa氩气气氛中1360 ℃烧结保温3.5 h,随后经200 MPa、1300 ℃、2 h热等静压(hot isostatic pressure,HIP)处理,制得近γ组织的TiAl合金制品,其抗拉强度为412 MPa,屈服强度为398 MPa,延伸率为0.45%。随后,该研究团队中的Obasi等[15]使用60%PW+35%PE+5%SA (质量分数,下同)蜡基粘结剂与气雾化Ti-6Al-4V合金粉末均匀混合进行注射成形。结果表明,烧结温度、升温速率以及冷却速率对材料的抗拉强度比较敏感,但对样品的延展性几乎没有影响,此外脱脂参数的变化对材料最终的抗拉强度影响也较小。基于这些研究,他们通过优化工艺参数,在烧结温度为1350 ℃、升温速率为5 ℃/min、冷却速率为66 ℃/min的条件下,成功制得抗拉强度为861 MPa,屈服强度为757 MPa,伸长率为14.3%的Ti-6Al-4V合金制品。北京科技大学Guo等[16]用聚乙二醇 (PEG)代替部分石蜡,为纯钛粉末注射成形开发了一种改进型蜡基粘结剂,所制材料的抗拉强度为419 MPa,伸长率为4%,硬度为HRC 23,尺寸偏差为±0.04 mm,具有良好的保形性。Liu等[17]用液体石蜡(LPW)、聚乙二醇(分子量10000)和萘代替部分石蜡开发了一种改进型蜡基粘结剂,并用于高铌TiAl合金的注射成形,改进型蜡基粘结剂的粉末装载量为68%。相比于传统型粘结剂,改进型粘结剂制备的喂料在160 ℃下的流动指数 (n)更小,脱脂坯体中的杂质含量更低,热脱脂所用时间更短,两种粘结剂喂料的热重分析 (thermogravimetric analysis,TGA)曲线如图4所示。经研究,在1480 ℃烧结2 h制备的样品抗拉强度为412 MPa,延伸率为0.33%,孔隙率约为4%,其中较高的氧含量以及孔隙率导致样品的力学性能较差。Friederici等[18]通过调整低密度聚乙烯 (LDPE)、PW以及SA的比例得到四种粘结剂配比,使用配比为83%PW+15%LDPE+2%SA的蜡基粘结剂与微米纯钛粉均匀混合后进行注射成形,最终制得的钛制品中碳、氧、氮质量分数分别为0.04%、0.180%、0.020%,相对密度为98.1%,具有优异的力学性能。Wang等[19]使用60%PW+35%LDPE+5%SA的蜡基粘结剂与Ti-6Al-4V合金粉末均匀混合后进行注射成形,在研究其流变特性时,发现随着混炼时间的增加,喂料黏度降低,而粉末装载量越高,黏度越大。李洋等[20]在制备吸气材料时使用60%PW+15%LDPE+15%PP+10%SA的蜡基粘结剂,在50 ℃的三氯乙烯溶剂中脱脂6 h后,经800 ℃烧结,得到的制品在第10 min时的吸气速率(S10)为738.5 mL·s−1,在120 min时的吸气总量(Q120)为995.6 Pa·mL,表明该材料具备良好的吸气性能。为了降低粉末注射成形钛合金的生产成本,Carrño-Morelli等[21]使用配比为55%PW+35LDPE+5%SA的蜡基粘结剂与氢化钛粉末均匀混合,以60%的粉末装载量进行实验,先在50 ℃正庚烷溶液中保温2 h进行溶剂脱脂,后在500 ℃下保温1 h进行热脱脂以完全去除粘结剂的剩余组元,烧结样品的杂质元素含量(质量分数)及力学性能如表2所示,达到四级纯钛水平,成功替代了粉末注射成形使用的优质钛粉,降低了生产成本。

图4 改进型以及传统型粘结剂喂料的热重分析曲线[17]Fig.4 TGA curves of the improved and traditional feedstocks[17]

表2 粉末注射成形钛粉杂质元素含量(质量分数)及力学性能[21]Table 2 Impurity element content (mass fraction) and the mechanical properties of Ti powders used in PIM[21]

蜡基粘结剂体系虽然在注射成形中占据着重要地位,但是也存在较多问题,限制其应用发展。由于石蜡黏度低,在注射时易产生两相分离,且会发生喷射和出现焊纹;冷却时体积收缩大,会产生较大的内应力,严重降低尺寸精度;热脱脂时变形温度较低,生坯易塌陷,需要额外材料维持形状;溶剂脱脂时使用的有机溶剂脱脂效率低,脱脂时间长。为此,相关研究者在此基础上不断创新,又开发了新型粘结剂体系。

1.2 塑基粘结剂

塑基粘结剂的主要组分是聚甲醛(POM),1984年由美国Celanese Corp公司首先将其应用于粘结剂体系,之后经BASF公司开发,成功去除了粘结剂体系中的蜡和小分子量组分[22]。在后期的发展过程中,研究者将聚乙烯添加到粘结剂体系中作骨架剂,以维持高温脱脂阶段成形坯体的尺寸稳定性。目前,BASF公司利用这种粘结剂用于注射成形已成功制备出钛及钛合金产品。聚甲醛在酸催化脱除过程中始终处于固体状态,避免了因粘结剂成分沸腾引发的膨胀、裂纹等缺陷,变形较小,保形性好,尺寸精度高,适合连续自动化生产。另外,塑基粘结剂的脱脂速率很快,能够达到10倍于传统溶剂脱脂的速率,并且可用于较厚尺寸的脱脂[23]。

章诚和刘春林[24]利用聚甲醛基粘结剂与钛合金制备催化脱脂专用料,通过研究发现,提高粉末含量会使专用料黏度增加,且专用料对温度的敏感性较低,可以使喂料在较宽的温度范围内完成注射成形,并发现加入乙烯-醋酸乙烯共聚物和硬脂酸锂可以进一步降低体系的表观黏度。罗浩等[25]利用聚甲醛基粘结剂研究高温合金注射成形喂料的流变性能时,采用85%POM+7%高密度聚乙烯(HDPE)+3%EVA+3%SA+2%PE+聚乙烯蜡(Wax)粘结剂体系及60%的粉末装载量制备喂料,得到流动指数(n)为0.429、粘流活化能(Eη)为29.07 kJ·mol−1的高温合金喂料,表明该粘结剂体系制备的喂料具有较好的流变特性,适用于粉末注射成形。朱海洋等[26]利用POM+LDPE+EVA+SA+PW粘结剂体系研究合金喂料的流变特性,发现喂料的黏度与剪切速率及混炼温度呈反比例关系,剪切速率越大,混炼温度越高,喂料黏度越小,且在该实验条件下采用30%POM+50%LDPE+6%EVA+3%SA+11%PW粘结剂制成的喂料具有最优的综合流变性能,成形件的强度也最高。塑基粘结剂在脱脂速率以及生坯强度等方面显示出了超高的优越性,但是目前存在的POM黏度很大,使得其生产复杂几何形状产品时较为困难。为了发挥塑基粘结剂的优势,扩大粉末注射成形钛合金的应用范围,推动实用化进程,不少学者就降低塑基粘结剂体系的黏度展开研究。Gonzalez-Gutierrez等[27]报道了在塑基粘结剂中加入小分子量组分蜂蜡(WAX)或者降低POM结晶度来降低POM黏度。研究表明,加入16%WAX可使喂料黏度下降约20%,但仍远小于预测值,且大量WAX的加入会使喂料产生两相分离等缺陷;为此进一步选用分子量为24410 g·mol−1的POM进行实验,测得其喂料黏度降低约200倍,证明了降低结晶度以降低黏度的可行性,具有显著的参考价值。

目前在注射成形工业生产上,蜡基粘结剂仍占据主流地位,但是传统的蜡基粘结剂因其存在的一系列不足导致难以继续应用发展,即使继续进行改进,也难以挣脱本身的框架束缚。塑基粘结剂的出现续接了蜡基粘结剂发展的瓶颈,而且塑基粘结剂本身具有的生坯强度高、脱脂效率快、适合生产形状复杂且尺寸较大零件等特点,使得其应用发展已经势在必行。钛合金粉末注射成形工艺所用的粘结剂体系大多沿用自其他金属,如铁、镍等。将塑基粘结剂用于粉末注射成形钛合金虽然能发挥塑基粘结剂的优势,但是缺乏考虑钛合金本身比较活泼,易与碳、氧等杂质元素发生反应,显著恶化材料力学性能的特性。此外,虽然德国BASF公司生产的用于注射成形的Catamold-Ti喂料占据市场的绝大份额,但是配方以及粘结剂组元分子量等理化性质高度保密,相关研究机构连基本的模仿都无法实现。另一方面,关于粘结剂设计的文献报道十分有限,严重缺乏理论指导,也大大增加了新型粘结剂的设计难度。

1.3 水基粘结剂

前文所述的几种粘结剂使用的脱脂溶剂(如正庚烷)或粘结剂组元分解产物(如甲醛)都或多或少的对环境以及人体产生一定的危害,因此开发环境友好型的粘结剂体系就具有十分重要的意义。钛合金粉末注射成形现有的环境友好型粘结剂体系是以水作为脱脂溶剂,根据水在注射料制备过程中的不同作用将这类粘结剂分为凝胶基水基粘结剂和非凝胶基水基粘结剂两种。

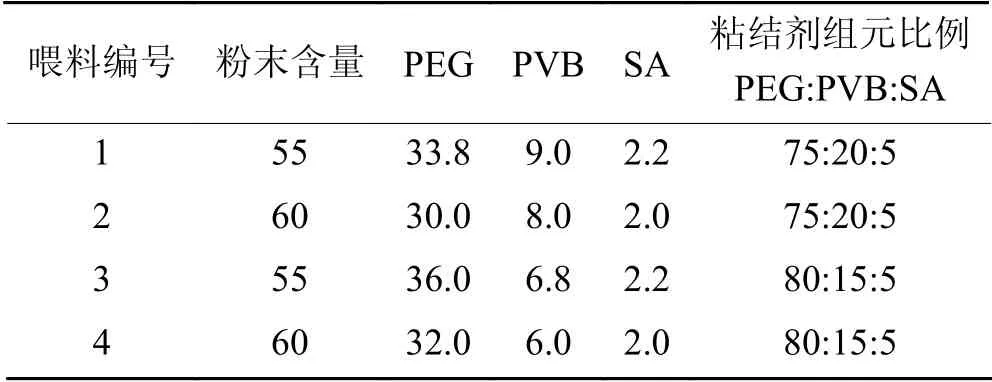

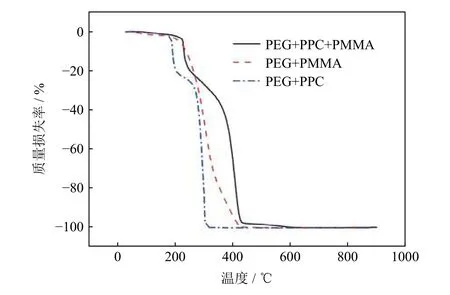

非凝胶基水基粘结剂体系常用的聚合物为聚乙二醇,其流动性较好,价低易得。低分子量的聚乙二醇可在60 ℃水中快速溶解以去除,该体系中常用的骨架剂是分子量10000的聚甲基丙烯酸甲酯。Sidambe等[28]利用PEG+PMMA+SA的水溶性粘结剂与微米级钛合金粉末均匀混合用于粉末注射成形,粉末装载量为69%。实验中,将混合物料置于55 ℃水中,用时5 h将PEG完全除去,于440 ℃氩气气流中将PMMA完全脱除。最终样品的含氧量 (质量分数)为0.2%,抗拉强度为850~880 MPa,延伸率8.5%~16%。奥克兰大学Hayat等[29-31]在研究PEG/PMMA基粘结剂体系中PEG的最佳分子量时,采用1500、4000、10000和20000四种分子量的PEG进行实验,通过研究喂料的流变特性以及脱脂行为,发现该粘结剂中PEG最佳分子量为10000。他们在后续实验中通过加入一定量的结晶抑制剂聚乙烯吡咯烷酮(PVP),减少了PEG/PMMA粘结剂的空洞形核现象,使得注射出的预成形坯可以快速冷却,在保证较高产品质量的同时,又保持了PEG/PMMA粘合剂体系的清洁性。之后,他们在研究PVP的掺入量对该粘结剂体系的影响时,以67%粉末装载量和四组不同PVP含量的粘结剂进行对比试验,通过显微结构观察以及杂质含量测定等分析手段,发现在PEG中PVP的掺入量 (质量分数)为20%时可以获得平均相对密度为98%、延伸率为9.5%的钛合金样品,力学性能良好。Thavanayagam等[32-33]研发了一种用于钛合金注射成形的PEG/聚乙烯醇缩丁醛(PVB)基粘结剂体系并对喂料配方进行了优化,喂料成分见表3所示。结果表明,配方为60%粉末装载量+32%PEG+6%PVB+2%SA的喂料其流动指数(n)为0.63,流动活化能(Ea)为14.8~29.7 kJ·mol−1,具备低黏度、低活化能以及低流动指数等优良的流变性能,能够使喂料均匀填充模具,在后续的溶剂脱脂时于35 ℃保温4 h或者40 ℃保温3 h可获得更好的脱脂特性,降低了生产成本,充分表明该粘结剂体系适合于钛合金粉末注射成形工艺。近期,Hayat等[34]研发了一种配比为73%PEG+20%碳酸丙烯酯 (PPC)+5%PMMA+2%SA新型三元共混粘结剂体系,使用平均粒径<45 μm的气雾化Ti粉,以67%粉末装载量进行实验,并利用毛细管流变仪、热重分析仪、傅里叶红外光谱仪(Fourier infrared spectrometer,FTIR)和扫描电子显微镜(scanning electron microscope,SEM)等分析测试手段,发现粘结剂组分之间存在较大的相互作用,并通过PEG/PPC粘结剂体系中不添加PMMA的对比实验论证了PMMA的加入会增强PEG与PPC的相互作用力,从而提供给喂料优异的均匀性和流变特性,并使得生坯强度保持在一个较高水平,为后续的热加工提供了足够的尺寸稳定性,且真空热脱脂后,样品的氧含量(质量分数)为0.17%,达到ASTM F2989-13标准一级水平,图5为三种不同粘结剂混合物的热重分析曲线。该结果突显了研究不同粘结剂聚合物组元相互作用的重要性,可为后来的科研工作者在进行新型粘结剂体系的设计时提供可行的研究依据。

表3 喂料配方(体积分数)[32-33]Table 3 Feedstock formulations[32-33] %

图5 不同粘结剂混合物的热重分析曲线[34]Fig.5 TGA curves of the different binder blends[34]

非凝胶基水基粘结剂的优点在于容易控制,脱脂设备成本相对较低,且粘结剂具有生物可降解性,对微生物无毒无害,但是处理脱脂后的废水增加了额外的费用;而凝胶基水基粘结剂大多为天然物质,比如纤维素、淀粉琼脂等,利用凝胶基水基粘结剂注射成形生产的最终产品尺寸控制较难,成分波动大,其应用范围比较窄,工艺条件和质量控制仍需进一步的研究和优化。

2 脱脂

粘结剂与脱脂息息相关,脱脂方式取决于选用的粘结剂体系。脱脂是指利用物理或者化学方法将注射成形坯体中的粘结剂组元分阶段去除,每一阶段只脱除粘结剂中的一种或两种组分,这种渐进式的过程可以保持生坯形状,避免样品塌陷。脱脂是粉末注射成形钛合金中耗时最长,但最关键也是最难控制的一个工序,对最终产品的性能影响重大。从工艺控制的角度来看,脱脂时间应尽可能短且无缺陷或少缺陷,碳、氧含量应保持在特定范围内[35-36]。根据粘结剂体系的不同出现了多种类型脱脂方法,现阶段广泛应用的脱脂方法有热脱脂、催化脱脂、溶剂脱脂等。

2.1 热脱脂

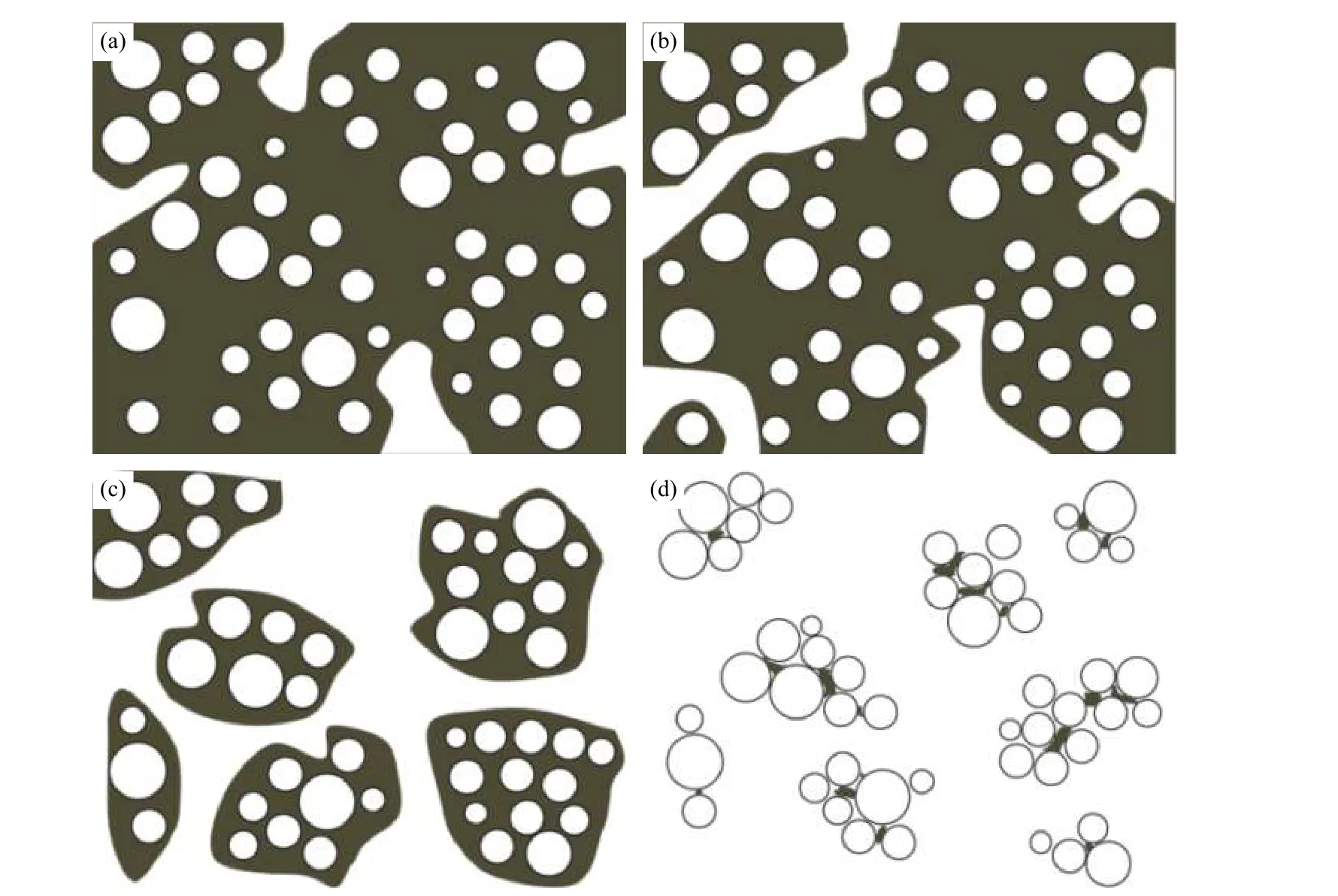

就粉末注射成形钛合金所用粘结剂的热脱脂而言,其脱除过程通常可以分为两个最基本的方面:一方面是粘结剂的热分解,这是一个化学反应过程;另一方面是粘结剂分解产生的气体传输到坯体表面,进入外部气氛,这是一个物理的传热、传质过程。一般粉末注射成形钛合金粘结剂中各种组元的热分解和在坯体内传输的过程和机制均有所不同,理想情况下要求各组元能快速有序逐步地从注射生坯中脱除。同时,钛合金注射生坯产生初期前致密化过程,即粉末颗粒在粘结剂毛细管力作用下产生颗粒重排、生坯内连通孔隙通道的产生和形成、形成连通孔隙通道后剩余粘结剂组元经由通道去除、粘结剂完全脱除后粉末颗粒之间发生点接触,图6为热脱脂过程中两组元粘结剂脱除模型的示意图[37]。

图6 两组元粘结剂脱除模型[37]:(a)初始阶段;(b)连通孔隙形成;(c)低熔点组元脱除;(d)高熔点组元脱除Fig.6 Two-component binder removal model[37]: (a) initial stage; (b) formation of connected pores; (c) removal of low melting point components; (d) removal of high melting point components

研究时间最长且最深入的一种热脱脂工艺是Wiech工艺[38]。该工艺操作简单,成本低廉,不需要专门的设备,投资少且无环境污染。但存在很多不足,例如:粘结剂的分解温度太高,不仅脱除困难,而且会导致注射坯体发生变形,降低产品尺寸精度;脱脂速率低,通常小于1 mm·h−1,不适合生产大型零件等。为缩短脱脂时间,相关研究者通过大量实验后发现,热脱脂的关键是在低温阶段的慢速升温脱脂时,保持坯体不产生变形等缺陷。

2.2 催化脱脂

一种具有代表性的催化脱脂方法是由德国BASF公司在20世纪90年代初开发出来的Metamold法。这种方法集热脱脂和溶剂脱脂的优点于一身,脱脂迅速且不易产生变形和缺陷,被认为是目前最先进的脱脂工艺[35]。此方法采用聚醛树脂作为粘结剂,可以在110 ℃以上的酸性气氛中快速催化分解为甲醛,甲醛气体经两次燃烧去除,图7为催化脱脂模型示意图[39]。由于聚甲醛的强度较高,催化脱脂在低于粘结剂的软化点下进行,避免了液相的产生,使生坯具有较高强度,保证了烧结后的尺寸精度,脱脂速率达1~4 mm·h−1。之后BASF又开发了以草酸作为催化剂的工艺,提高了环境友好程度,并成功应用于硬质合金以及陶瓷领域,扩大了Metamold法的适用范围。在较大规模生产条件下,Metamold工艺因单位成本低而独具优势。

图7 催化脱脂模型示意图[39]:(a)脱脂催化反应;(b)催化脱脂动力学Fig.7 Schematic diagram of the solvent debinding mode[39]: (a) catalytic debinding reaction; (b) catalytic debinding kinetics

2.3 溶剂脱脂

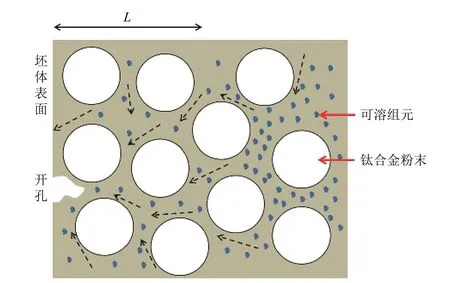

溶剂脱脂是指将成形坯体浸没在溶剂中溶解粘结剂的大部分组元,留下小部分组元来维持坯料的形状。溶解后的组元会在坯体表面形成孔隙,促进下阶段脱脂过程的进行,从而缩短总的脱脂时间,图8为溶剂脱脂模型的示意图[40]。由于溶剂的溶解作用具有单一性,所以为减少总的脱脂时间,通常会选用混合溶剂,比如用三氯乙烯和无水乙醇的混合溶剂脱除蜡基粘结剂中的石蜡组元。郭世柏等[41]在利用溶剂脱脂方法脱除钛合金粉末注射成形坯体中的可溶性粘结剂时,通过分析脱脂动力学定义了脱脂临界厚度,当厚度大于5 mm时,样品脱脂过程受扩散控制;当厚度小于5 mm时,除受扩散控制外,还受粘结剂溶解进程的制约。

图8 溶剂脱脂模型示意图[40]Fig.8 Schematic diagram of the solvent debinding model[40]

为了促进样品的有效脱脂,通常采用几种脱脂方法相结合的方式,比如先溶剂脱脂,后进行热脱脂,这种组合脱脂方式比单纯的热脱脂至少缩短三分之一的时间。刘超等[42]利用氢化脱氢钛粉进行注射成形时,先在60 ℃恒温的超纯水中进行水脱脂,再经干燥箱干燥2h后置于真空炉中进行热脱脂,并在1350 ℃烧结保温3 h,通过这种热脱脂和溶剂脱脂相结合的方式制得的纯钛部件中碳、氮、氧含量(质量分数)分别为0.055%、0.015%和0.228%,屈服强度为443 MPa,抗拉强度为554 MPa,延伸率为20.9%,相对密度为96.6%,整体性能达到ASTM F2989-13标准二级水平

每种脱脂方法都有各自的优缺点,热脱脂工艺简单,成本低廉,环境友好,但脱脂速率低,脱脂时间长,不适合生产大尺寸零部件,且易产生变形、塌陷等缺陷;溶剂脱脂的脱脂温度低,脱脂速度较快,但工艺复杂,脱脂时可能会产生变形开裂等缺陷,降低产品尺寸精度;催化脱脂速度最快,不易产生变形和缺陷,但对环境的侵害性较大,生产成本较高。因此,在实际应用中脱脂方法的选用需要依据粘结剂体系以及粉料的化学性质而定。

3 结语与展望

粉末注射成形钛合金应用市场的进一步拓展面临两大挑战,一是粉末注射成形技术相对成熟的球形钛粉成本高,其制品难以在3C以及汽车等领域大规模使用;二是缺乏适用于钛合金粉末注射成形的粘结剂体系。氢化脱氢钛粉的出现迎来了降成本的曙光,其与球形钛粉相比,成本可降至20%左右。但是,粉末注射成形钛合金使用的粘结剂体系大多仍沿用自其它金属,未能全面考虑钛合金材料本身特性,研发过程一度陷入瓶颈。虽然国内自主研发的钛合金粘结剂体系打破了如BASF等公司的技术封锁,但由于缺乏系统的理论指导,其研发处于大规模试错阶段,实用性进程仍较缓慢。笔者以粘结剂体系的研究现状出发,针对现阶段粉末注射成形钛合金存在的问题提出几点建议以供同行研究者参考,共同推动粉末注射成形钛合金的产业化进程。

(1)针对蜡基粘结剂粉末注射成形钛合金制品尺寸精度低、塑性差的问题,可继续深化PEG部分替换PW组元的相关研究。相比于PW,PEG具有更好的润湿性和更低的分解温度,有助于提高喂料的装载量、降低脱脂坯中杂质元素的含量,从而提高钛合金制品的尺寸精度及力学性能。

(2)针对塑基粘结剂主组分POM易与低成本高活性氢化脱氢钛粉发生反应的问题,一是可使用钛合金专用气氛密炼机制备喂料,隔绝氧气,提高POM热氧稳定性;二是在新型塑基粘结剂体系的研究开发中,继续优化抗氧化剂的配比,提高喂料的稳定性。

(3)针对水基粘结剂注射生坯易软化的问题,一是可通过添加低氧甚至无氧的骨架剂组元,提高注射生坯强度;二是可继续深化PEG分子量对水基喂料成形性和保形性方面的研究,根据注射零件的形状复杂程度选择PEG分子量。