高强AZ61Mg-18%Ti复合材料的制备及力学性能

2021-12-14张小红胡连喜

张小红 ,于 欢 ,胡连喜

1) 无锡职业技术学院教务处,无锡 214121 2) 齐鲁工业大学(山东省科学院)山东省轻质高强金属材料省级重点实验室,济南 250014 3) 齐鲁工业大学(山东省科学院)山东省科学院新材料研究所,济南 250014 4) 哈尔滨工业大学材料科学与工程学院,哈尔滨 150001

镁合金被认为是21世纪最有发展前景的绿色金属结构材料[1-3]。镁合金的比强度和比刚度高、切削性好、电磁屏蔽性好,被应用于航空航天、汽车、轨道交通等领域,可实现轻量化,有助于提高能源的利用效率,改善环境污染问题[4-7]。然而,多数镁合金强度低,无法满足高端结构应用性能的需求。因此,研究如何提高镁合金的强度性能具有极为重要的意义与应用价值[2,8]。

镁合金具有较高的Hall-Petch系数。因此,细化晶粒可以明显提高镁合金室温强度[9-11]。王辛[12]研究了纳米晶镁合金粉末的氢化-脱氢制备工艺,通过热固结成形工艺成功获得了超细晶AZ31镁合金,材料的晶粒尺寸约为800 nm,屈服强度为278 MPa。另一方面,多数镁合金在高温下的强度较低,尤其是纳米晶和超细晶镁合金材料,其高温强度与室温相比有大幅下降。

为了提高镁合金的强度,同时改善其耐热性能,本文向镁合金中添加高热稳定性超细Ti弥散相,利用机械球磨、真空热压与热挤压制备出具有超细晶镁合金基体+亚微米Ti颗粒+纳米Ti3Al相弥散强化的AZ61Mg-Ti复合材料,并研究了复合材料的组织特征与室温力学性能。

1 实验材料及方法

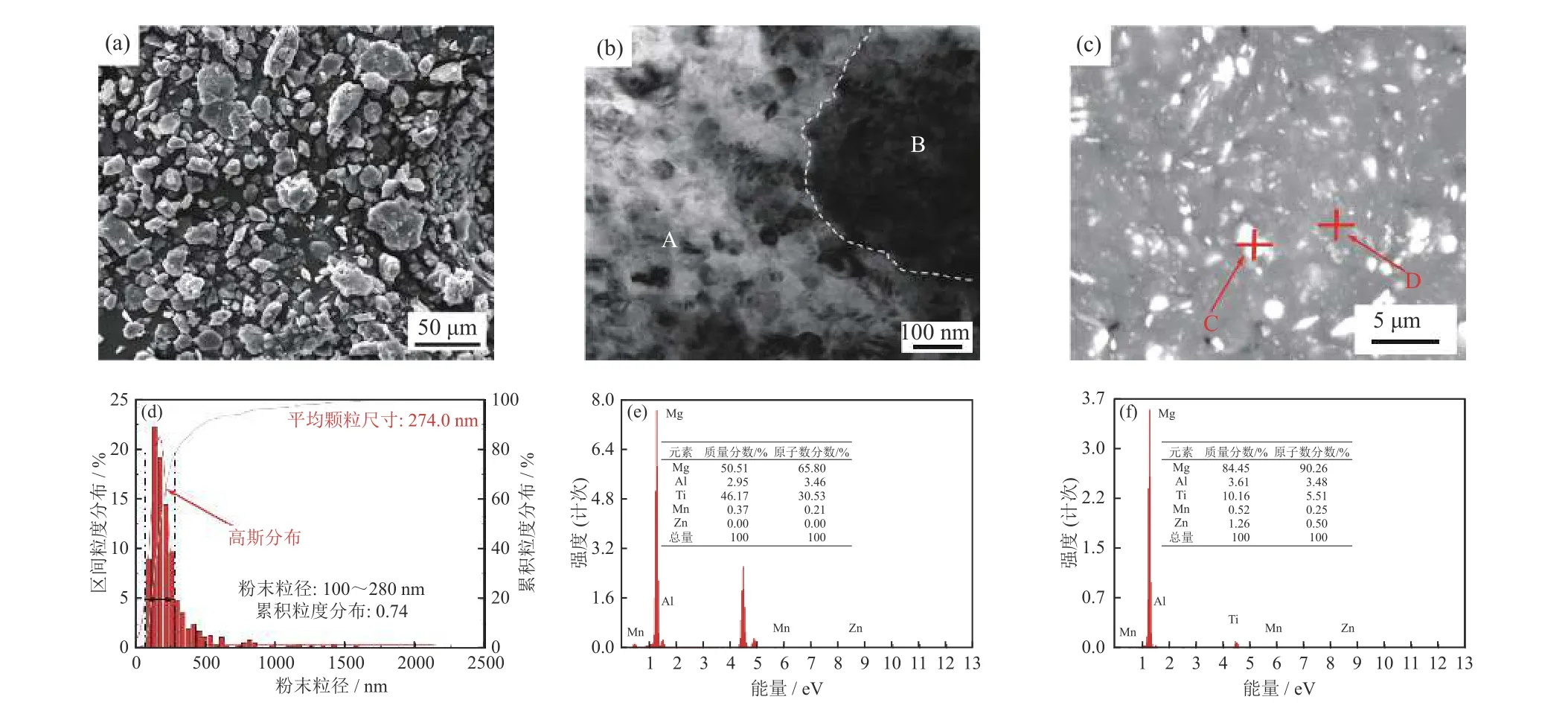

以AZ61Mg及纯Ti粉末为原料,按AZ61Mg-18%Ti(质量分数)的成分配比,进行机械球磨,采用复合球磨工艺[13],高速球磨的球磨转速400 r/min,球磨时间16 h,低速球磨的球磨转速200 r/min,球磨时间16 h,球料比分别为60:1和30:1,制备出纳米晶AZ61Mg-18%Ti复合材料粉末,粉末形貌与微观组织如图1所示。由图1(a)可知,粉末大小较为均匀;图1(b)表明镁基体(A区)具有纳米晶结构,平均晶粒尺寸约46 nm,Ti单质粒子(B区)尺寸为亚微米级别。Ti颗粒尺寸与分布如图1(c)~图1(f)所示,根据能谱分析结果,白色颗粒为Ti相,灰色为Mg相,表明机械球磨可实现Ti颗粒尺寸超细化并使其在镁基体中均匀弥散分布。对Ti颗粒尺寸进行统计,结果如图1(d)所示,Ti颗粒尺寸分布符合高斯曲线,其平均尺寸约为274 nm,74%Ti颗粒介于100~280 nm之间。

图1 复合材料微观组织、尺寸分布及能谱分析:(a)复合粉末扫描电镜显微形貌;(b)复合粉末透射电镜显微形貌;(c)Ti单质粒子扫描电镜显微形貌;(d)Ti颗粒尺寸分布;(e)C点能谱分析;(f)D点能谱分析Fig.1 Microstructure, size distribution, and energy dispersive spectrometer (EDS) analysis of the composites: (a) scanning electron microscope (SEM) image of the composite powders; (b) transmission electron microscope (TEM) image of the composite powders;(c) SEM image of Ti particle; (d) particle size distribution of Ti; (e) EDS analysis of point C; (f) EDS analysis of point D

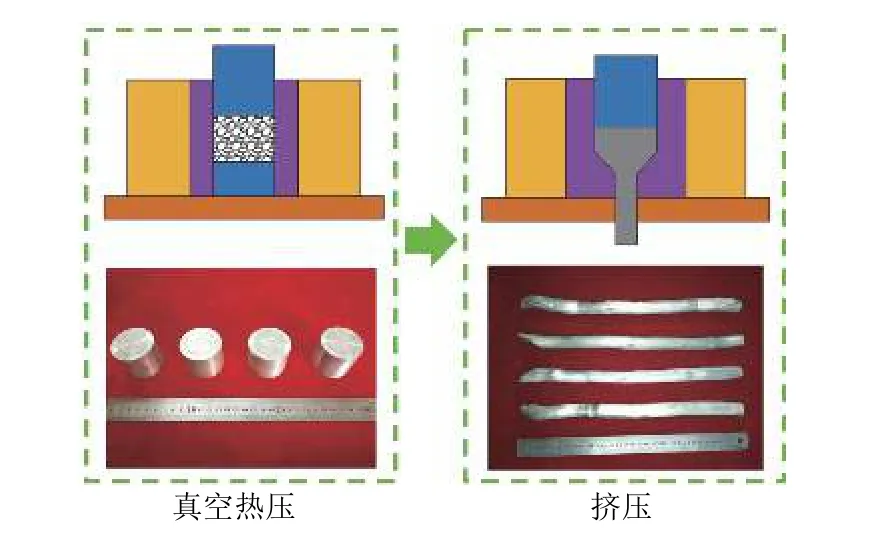

采用真空热压与热挤压工艺对AZ61Mg-18%Ti复合材料粉末进行固结致密。首先,将AZ61Mg-18%Ti复合材料粉末真空热压成φ52 mm圆柱块体,热压工艺参数为真空度1×10−3Pa,压力50 MPa,温度450 ℃,时间60 min;然后,对热压坯料进行热挤压塑性变形,获得棒材,挤压工艺参数为挤压温度250 ℃,模具温度250 ℃,挤压比11:1,工艺示意图如图2所示。

图2 真空热压和热挤压工艺示意图Fig.2 Schematic diagram of the vacuum hot pressing and hot extrusion

2 结果与讨论

采用Quanta 200FEG型扫描电镜(scanning electron microscope,SEM)对球磨态粉末和第二相Ti颗粒尺寸进行观察。利用X射线衍射仪 (X-ray diffraction,XRD)测定球磨态、真空热压态和挤压态复合材料的相组成。使用Talos F200X型透射电镜(transmission electron microscope,TEM)观察真空热压态和挤压态复合材料显微组织。

2.1 X射线衍射图谱分析

图3为不同状态AZ61Mg-18%Ti复合材料的X射线衍射图谱。从图3可以发现,球磨态复合材料由Mg相和Ti相构成,没有探测到Mg17Al12相衍射峰,证实了初始材料在球磨过程中发生了β相的分解。对比球磨态和真空热压态镁相衍射峰形貌可以发现,镁基体半峰宽减小,这是由于真空热压时,在高温环境中纳米晶镁基体发生了晶粒长大。从图3中Ti相及Ti3Al相放大衍射峰可以看出,真空热压态和挤压态复合材料中Ti相(002)和(101)衍射峰消失,热压态和挤压态复合材料在2θ为41.1°时的衍射峰为Ti3Al相,同时观察到热压态和挤压态复合材料的Ti3Al相(301)衍射峰。由此可知,粉末在热固结过程中发生了Ti与Al的原位反应,生成了Ti3Al相,消耗了部分Ti相,这与之前的研究结果相吻合[13]。对比真空热压态和挤压态复合材料Ti3Al相(201)峰可以发现,挤压后该峰强度有所增加,证实了有更多的Ti与Al发生反应,生成Ti3Al相。

图3 不同状态AZ61Mg−18%Ti复合材料X射线衍射图谱Fig.3 XRD patterns of the AZ61Mg−18%Ti composites in the various states

2.2 微观组织分析

图4所示为挤压态AZ61Mg-18%Ti复合材料显微组织和Ti颗粒尺寸分布。从图4(a)可知,挤压后Ti单质粒子仍然在镁基体弥散分布,大部分颗粒尺寸达到亚微米级别,在镁基体中没有出现团聚、偏聚的现象,因此,挤压塑性变形没有改变第二相颗粒在镁基体中弥散分布的状态。对图4(a)中第二相Ti颗粒的尺寸进行了统计,结果如图4(b)所示,弥散相的平均尺寸约为265 nm,与球磨态复合材料弥散相尺寸接近,无明显的第二相颗粒尺寸增长,证实Ti颗粒作为弥散相具有优异热稳定性。同时,挤压态复合材料中绝大部分第二相颗粒属于亚微米级别,部分颗粒尺寸达到纳米级别,细小的弥散相将带来突出的弥散强化效果。

图4 挤压态AZ61Mg−18%Ti复合材料微观组织(a)和Ti颗粒尺寸分布(b)Fig.4 Microstructure (a) and Ti particle size distribution (b) of the as-extruded AZ61Mg−18%Ti composites

图5为真空热压态及热挤压态AZ61Mg-18%Ti复合材料的透射显微组织形貌。由图5(a)可知,热压态材料中基体镁晶粒(蓝色椭圆标记)的大小介于40~120 nm,平均尺寸82 nm,相对于球磨态镁基体晶粒尺寸46 nm,晶粒有所增大,然而仍属于纳米晶范畴。由图5(b)可知,挤压态复合材料中镁晶粒最大为270 nm,大部分镁晶粒小于200 nm,平均晶粒尺寸为180 nm,因此,挤压过程中纳米晶镁晶粒长大,但挤压态复合材料镁基体仍属于亚微米晶尺度,证实了弥散分布的细小第二相颗粒可以抑制纳米晶镁晶粒在固结成形过程中的长大,改善了热稳定性。图5中黄色虚线标记为弥散分布的第二相颗粒,其中部分第二相颗粒尺寸约为10 nm。对挤压态复合材料进行了高分辨透射电子显微镜观察,结果如图5(c)和图5(d)所示,由晶面间距确定弥散分布的纳米级颗粒为Ti3Al相。对比球磨态复合材料的显微形貌,证实此纳米级别第二相颗粒为热压和热挤压固结成形过程中生成的,结合X射线衍射峰的分析,证实此纳米级别第二相颗粒为原位生成的Ti3Al相。对比图5(a)和图5(b),挤压后Ti3Al相明显增多,与X射线衍射峰强度的演变吻合。

图5 AZ61Mg-18%Ti复合材料透射电镜显微组织形貌:(a)热压态显微形貌;(b)挤压态显微形貌;(c)挤压态高分辨显微形貌;(d)挤压态高分辨放大显微形貌Fig.5 TEM images of the AZ61Mg-18%Ti composites: (a) the hot pressed; (b) the extruded; (c) the HTEM images as extruded;(d) the amplification HTEM images as extruded

2.3 力学性能与强化机制

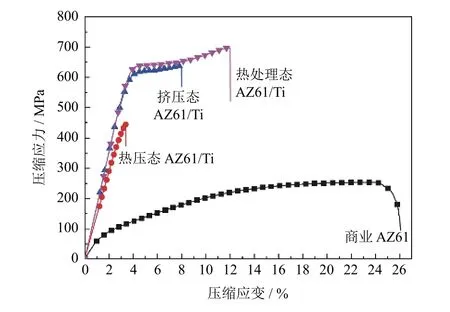

图6为商业AZ61镁合金及不同工艺制备的AZ61Mg-18%Ti复合材料室温压缩应力应变曲线。可以看出,热压态材料的屈服强度为440 MPa,远高于商业AZ61镁合金的70 MPa。但是,真空热压制备的复合材料塑性不佳,压缩断裂应变为3.4%,主要是由于未实现粉末的完全致密,粉末颗粒之间的结合强度较差;挤压态复合材料屈服强度和压缩断裂应变分别为547 MPa和8%,相比于真空热压状态力学性能得到明显改善。随后,对镁合金进行退火热处理,可以发现复合镁合金材料性能进一步优化,压缩屈服强度和抗压强度达到606 MPa和698 MPa,与此同时,材料塑性优化非常明显,断裂应变为12%,与挤压态相比提高50%,主要是由于热处理过程中粉末颗粒之间冶金结合强度得到提升。Sun等[14]采用热挤压制备了高强SiCp/AZ91(体积分数10%)镁基复合材料,镁基体晶粒尺寸细化至500 nm,材料屈服强度可达372 MPa,断裂应变为2.5%。Homma等[15]采用挤压和T5时效处理制备了高强Mg-1.8Gd-1.8Y-0.7Zn-0.2Zr镁合金,材料晶粒尺寸约为1100 nm,屈服强度和断裂应变分别为524 MPa和5.7%。

图6 商业AZ61镁合金和不同状态AZ61Mg-18%Ti复合材料室温压缩应力应变曲线Fig.6 Compression strain-stress curves of the commercial AZ61 alloys and the AZ61Mg-18%Ti composites

AZ61Mg-18%Ti复合材料的强化机制包括: (1)晶界强化,根据Hall-Petch公式,超细晶镁合金基体强度与常规组织相比提升明显;(2)弥散强化,弥散分布的亚微米级Ti相与纳米级Ti3Al相产生Orowan强化,抑制位错运动,使得复合材料强度得到显著提高;(3)承载强化,相对于镁基体相,Ti相及Ti3Al相均具有极高强度,可以产生承载增强效应;(4)固溶强化,机械球磨使镁合金基体中过饱和固溶了Al和Ti元素,且在热压和挤压后仍有较高的固溶量,产生强化效果。经相关计算表明,本文获得的AZ61Mg-18%Ti复合材料晶界强化和弥散强化的效果显著,是该材料的最主要强化因素。

3 结论

(1)通过机械球磨+真空热压+热挤压工艺获得了AZ61Mg-18%Ti复合材料,镁基体晶粒尺寸属于亚微米晶范畴,平均晶粒尺寸为180 nm,亚微米级Ti相与纳米级Ti3Al相呈颗粒状,在镁基体中均匀弥散分布,平均颗粒尺寸分别为265 nm和10 nm。

(2)AZ61Mg-18%Ti复合材料具有卓越的室温力学性能。真空热压态材料的室温屈服强度、抗压强度和压缩断裂应变分别为440 MPa、444 MPa和3.4%,热挤压及后续的退火处理能够进一步显著优化力学性能,室温压缩屈服强度、抗压强度和断裂应变达到606 MPa、698 MPa和12%。

(3)分析AZ61Mg-18%Ti复合材料的强化机制发现,细晶强化和弥散强化是最主要的强化机制。