TiC基高锰钢结硬质合金的制备技术升级

2021-12-14肖平安赵吉康顾景洪古思敏陈玉祥

肖平安 ,赵吉康 ,顾景洪 ,吕 蓉 ,古思敏 ,陈玉祥 ,陈 焕

1) 湖南大学材料科学与工程学院,长沙 410082 2) 江苏省常熟市电力耐磨合金铸造有限公司,常熟 215500

TiC基高锰钢结合金是以高硬度TiC为硬质相、高锰钢为粘结相,利用液相烧结方法生产的一种硬质材料[1]。我国于20世纪70年代在株洲硬质合金厂成功开发出了该类合金的生产技术,并形成了行业标准和TM60、TM52两个合金牌号[2]。由于具有良好的物理性能、稳定的化学性能、广泛而优秀的工艺性能及突出的性价比,自成功开发以来该类合金就在矿山工具、工模具、耐磨结构件、耐高温构件等领域获得应用[2-4]。然而,与对WC-Co类硬质合金市场需求不同,国内对TiC基高锰钢结合金的需求量一直较小,使得该类合金的专业生产企业数量和年总产量长期徘徊在低位,这也使得该类合金的生产技术与设备升级需求低,生产状态至今仍然维持在技术原发状态。

进入21世纪以来,由于我国交通、基建和矿山等行业的快速发展,对耐磨消耗件质量的要求越来越高,TiC基高锰钢结合金在破碎机复合锤头、锤盘和高压辊磨机辊套等耐磨结构件产品中获得越来越广泛地应用,市场需求量迅速增大。目前,全国的专业生产厂家/车间达到了数十家,单家企业的最大年产量已经超过300吨(考虑到比重差异,相当于一家年产量700多吨的WC-Co硬质合金生产企业),去年全国的总产量达到了1500吨左右。

市场的快速扩大和逐步成熟使得生产企业和用户对TiC基高锰钢结合金的力学性能提出了更高的要求。实际使用表明,TM60和TM52两种合金主要存在韧性偏低的问题,在冲击磨粒磨损工况下,容易发生宏观开裂与微观掉块磨损,使得其耐磨性能难以充分发挥[5-6]。为了改善其力学性能,国内不少学者与企业联合在合金成分优化设计[7-9]、制备工艺改进[7,10-11]、新烧结方法与先进烧结设备应用[5,12-14]等方面开展了研究和技术升级工作,取得了一些成果,但普遍存在着生产成本增大、制备工艺复杂化、合金性能提升效果有限和产业化生产稳定性不理想等问题。本文通过产学研合作,将温度均匀性更好和真空度更高的脱脂烧结一体化炉应用于TiC基高锰钢结合金工业化生产,经过生产设备升级与改造和烧结技术革新,实现了稳定批量生产和合金性能的明显提升。

1 实验材料与方法

烧结制备了TM52和TM60两种合金,它们的主要成分和物理性能如表1所示[1,15]。以还原铁粉和TiC粉末为主要原料,通过传统湿磨→干燥→掺胶→制粒→模压成型→真空液相烧结工艺进行合金制备。采用脱脂烧结一体炉(简称为新炉)进行合金烧结,并专门针对TiC基高锰钢结合金在烧结过程中成形剂容易引起炉膛脏化和Mn挥发严重的问题进行了炉体结构革新改造,其中烧结温度与时间统一为1415 ℃×120 min,炉内温度分布精度为±5 ℃,真空度稳定在1~2 Pa。作为对照组,选择传统普通真空烧结炉(简称为旧炉)制备产品,炉内温度分布精度为±8 ℃,真空度稳定在5~15 Pa。

表1 TiC基高锰钢结合金的成分和物理性能[1,15]Table 1 Composition and physical properties of the TiC-based high manganese steel bonded alloys[1,15]

采用阿基米德法测量制品的密度。利用Leitz-MM6型光学显微镜(optical microscope,OM)和FEI QUANTA 200型环境扫描电镜(scanning electron microscopy,SEM)观察制品的显微组织,试样准备包括镶样→粗磨→细磨→抛光四个步骤。通过HBRV-187.5型布洛维电动硬度计测试制品的洛氏硬度,每个试样测5个点,取平均值作为其硬度指标。使用Instron3369型电子万能试验机和XJ-40A型冲击试验机测定制品的抗弯强度和冲击韧性,抗弯试样和无切口冲击试样的尺寸分别为10 mm×10 mm×35 mm和10 mm×10 mm×50 mm,试样表面用1000目金刚石磨盘打磨光滑,取3个试样的平均检测值作为最终的性能指标。

2 结果与讨论

2.1 密度和显微组织

表2所示为不同设备和技术所制备的TM52和TM60密度检测结果。由表可知,新设备和技术使得合金的密度了提高1.7%~1.8%,这一方面得益于在烧结温度下能够获得更高的真空度,降低了高锰钢金属液与TiC颗粒之间的润湿角,改善了它们之间的烧结性能;另一方面,在新设备条件下烧结炉内部环境显著改善,克服了传统烧结炉因成形剂和Mn挥发带来的炉膛严重赃化问题,使得制备合金的内部杂质数量减少。

表2 TM60和TM52制品密度Table 2 Density of the TM60 and TM52 products

图1所示为新技术与设备和传统工艺与设备制备的TM60显微组织光学和扫描电镜照片。光学显微形貌显示采用新技术与设备制备的合金孔隙率有所降低,特别是大的连续孔隙明显减少,有利于阻碍微裂纹快速扩张。扫描电镜形貌表明在采用新技术与设备制备的合金中TiC颗粒更加细小,这与合金烧结性能改善使得烧结温度相对下降有关。

2.2 硬度

表3为不同设备和工艺所制备的TM52和TM60硬度检测结果。可以看到,采用传统工艺与设备制备的合金硬度更高一点,这可能与传统烧结炉炉膛成形剂赃化严重有关,造成了合金基体增碳。

表3 TM60和TM52制品硬度Table 3 Hardness of the TM60 and TM52 products

2.3 抗弯强度与冲击韧性

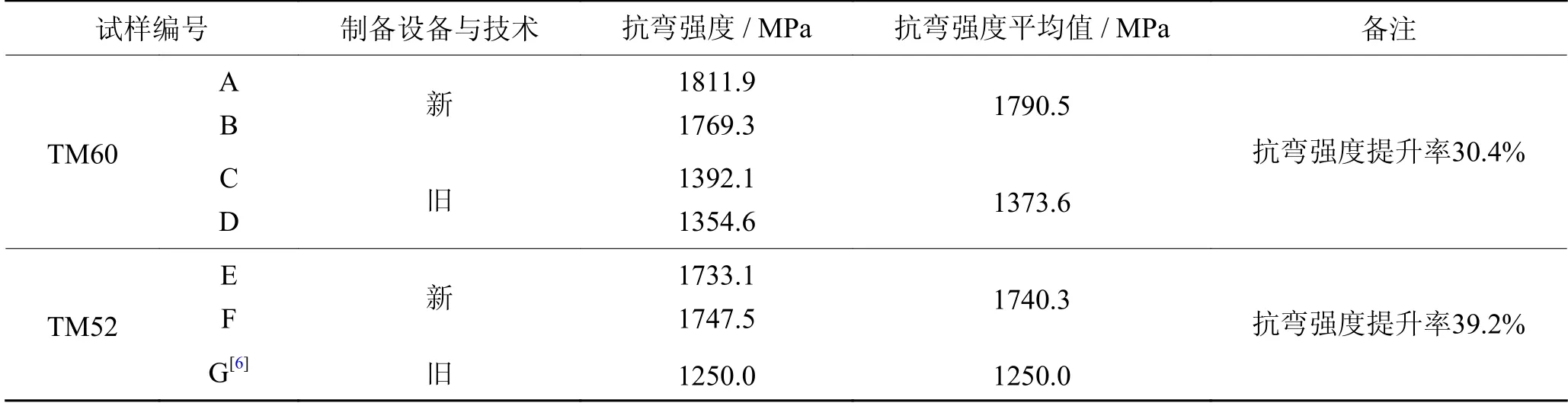

表4为不同设备和工艺所制备的TM52和TM60抗弯强度检测结果。可以看到,采用新设备和新技术制得的合金密度提高了1.7%~1.8%,且内部杂质数量下降,使得抗弯强度提高了30%以上。这说明该类烧结合金的强度性能对密度和杂质含量十分敏感。

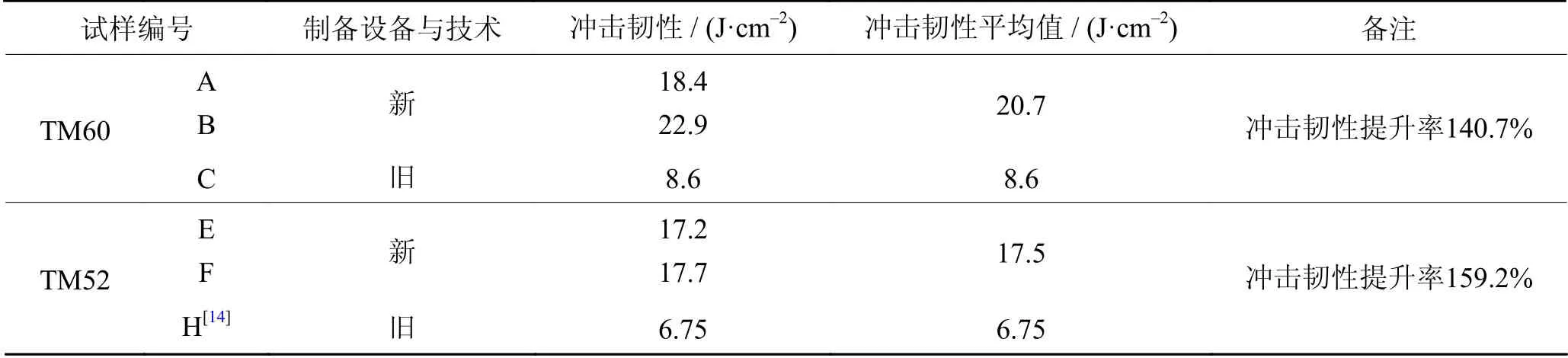

表5为不同设备和工艺所制备的TM52和TM60冲击韧性检测结果。表中数据表明,得益于合金密度的提高和杂质含量的下降,以及连续分布型大孔隙的减少,采用新设备与技术制备合金的冲击韧性实现了成倍提升。为改善采用传统设备与技术制备的TM60和TM52力学性能,研究者对其开展了后续热等静压处理,但所获得的改进效果很有限。结合表4中的实验结果可以推断,提高合金密度和降低杂质数量对TiC基高锰钢结硬质合金的冲击韧性有着十分重要的影响。

表4 TM60和TM52制品抗弯强度Table 4 Bending strength of the TM60 and TM52 products

表5 TM60和TM52制品冲击韧性Table 5 Impact toughness of the TM60 and TM52 products

实际使用发现,TiC基高锰钢结合金在大冲击功工况下容易发生逐层掉块和破碎脱落等失效行为,严重制约了其优秀抗磨粒磨损性能的充分发挥。本研究中烧结设备与制备技术的升级与革新使得合金的强度,特别是冲击韧性,大幅度提升。必将使采用钢结合金进行复合的耐磨产品(如破碎机锤头、高压辊磨机磨辊和立磨磨盘等)的使用寿命显著提高,并可能进一步扩大TiC基高锰钢结硬质合金的应用范围。

3 结论

(1)新设备与制备技术的升级与革新能够使得TiC基高锰钢结硬质合金的密度提高1.7%~1.8%,且其中的杂质含量有效减少,TiC颗粒粗化长大现象减轻。

(2)相对于传统设备和工艺制备的合金,采用新设备与技术制备的TM52和TM60合金强度和冲击韧性得到大幅度提升,尤其是冲击韧性可实现成倍增长,有利于显著提高抗冲击磨粒磨损性能。