电极感应气雾化法制备新型高硬度马氏体铁基合金粉末

2021-12-14尤齐燊朱红梅张林杰张建勋

刘 艳 ,尤齐燊 ,朱红梅 ,张林杰 ,张建勋

1) 西安交通大学金属材料强度国家重点实验室,西安 710049 2) 南华大学机械工程学院,衡阳 421001

增材制造技术可以用于复杂形状零部件的加工制造,与其它制造技术相比可节约成本50%,节能节材60%,大气污染物排放量降低70%以上[1],并可大大减少机加工量,已在航空航天、国防军工、医疗器械、汽车制造、注塑模具等领域得到了广泛应用。材料问题一直是限制增材制造技术的瓶颈之一,不同于传统的粉末冶金用粉,增材制造用金属粉末要求球形度好、粒径分布窄、流动性较好[2-3],相比于传统的制粉方法,如还原法、机械破碎法等,气雾化法制粉因其杂质、粒径可控,粉末球形度好被广泛应用[4-5]。

气雾化法制粉是一种通过加速气体介质(一般为Ar气等惰性气体)直接撞击破碎熔融金属而制得粉体的方法[6],该制备方法是一个多因素耦合的复杂过程,其雾化压力、介质温度、熔炼温度等多个工艺参数以及材料本身的物理化学性质均会对最终的粉末性能产生影响。工业上可以使用气雾化法生产的金属粉末种类很多,几乎涵盖了所有常见金属及合金体系(W、Mo及活泼金属除外)[7-10]。目前广泛使用的制粉方法主要有真空感应气雾化法 (vacuum induction gas atomization,VIGA)、等离子旋转电极雾化(plasma rotating electrode process atomization,PREP)制粉和电极感应气雾化法 (electrode induction gas atomization,EIGA)等。真空感应气雾化法是将金属材料在坩埚内进行熔化,熔融状态的金属被高压气体雾化成粉末。由于在熔炼及雾化的过程中液态金属与坩埚内壁及陶瓷漏嘴接触,污染金属熔体。等离子旋转电极雾化是将金属材料制成自耗电极,自耗电极在等离子电弧加热作用下发生熔化,熔化的电极金属被甩出并在腔室内气体的作用下进一步发生破碎,破碎的金属液滴在表面张力的作用下球化形成金属粉末,但等离子旋转电极雾化法制备的粉末平均粒径较大,且生产成本较高。电极感应气雾化法是以合金棒材为电极,利用感应线圈加热,在棒材表面产生涡流使其发生熔化形成金属液滴,流入雾化喷嘴中,随后在高压氩气的作用下,金属液滴发生破碎并在自身表面张力作用下发生球化,形成粉末。电极感应气雾化法在熔化过程中金属液不与坩埚、导液管等接触,合金瞬时熔炼雾化,有效避免了杂质元素的混入,有较低的氧、碳等非金属元素含量,基本不存在元素烧损等。

目前,对传统牌号合金的气雾化制粉工艺与粉末组织性能关系的研究较为成熟[11-14]。本文对新型高硬度马氏体铁基合金粉末的电极感应气雾化制粉工艺进行研究,旨在通过制备工艺试验,达到调控合金粉末粒径分布及流动性的目的。。

1 实验材料及方法

1.1 粉末制备过程

实验用新型高硬度马氏体铁基合金粉末是一种环境适应性强、修复材料覆盖宽的集约化合金粉末,通过C、B过饱和固溶的马氏体强化以及硬质相的析出强化获得高硬度。为了制备性能稳定的新型高硬度马氏体铁基合金粉末,选用镍硼合金、钒铁合金、金属铁、高纯镍、石墨碳颗粒和金属铬作为熔炼制备的原材料,采用真空感应冶炼(vacuum induction melting,VIM)结合真空自耗电弧熔回炼 (vacuum arc remelting,VAR)技术制备了300 kg合金棒(φ45 mm×600 mm)并做均匀化处理,合金棒成份控制范围如表1所示。

表1 高硬度马氏体铁基合金棒化学成份(质量分数)Table 1 Chemical composition of the high hardness martensitic iron-based alloy %

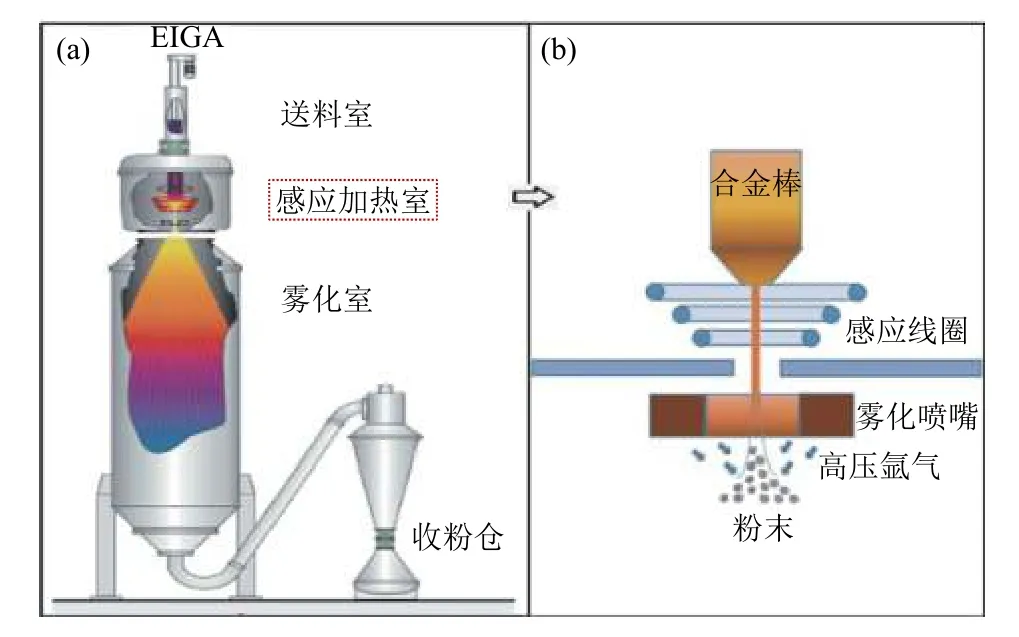

图1所示为电极感应气雾化制粉设备及原理示意图。该设备由送料室、感应加热室、雾化室和收粉仓四部分组成。工作原理是,首先将制备的合金棒材安装在送料室内,雾化室内抽真空、充氩气,通过导气管调节感应室和雾化室分别为微正压和微负压;然后,自动送料系统开始向感应加热室旋转输进合金棒材,棒材进入感应线圈并切割磁感线,感应加热熔化为金属熔液,在感应室及雾化室间微压差的作用下,金属液由感应加热室流入雾化室,并在气雾化喷嘴喷出的超音速Ar气流的撞击下破碎成液滴,随后液滴在雾化室中冷却凝固成球形粉末,落入收粉仓。最后,利用筛网对落入收粉仓的粉末进行粉末粒径分布范围的筛选,本文有效粉末粒径范围是53~180 μm,需对收粉仓的粉末进行270目和80目筛网的筛分获得。

图1 电极感应气雾化制粉示意图(a)和工作原理(b)Fig.1 Schematic diagram (a) and principle (b) of EIGA

1.2 试验参数与粉末性能测试

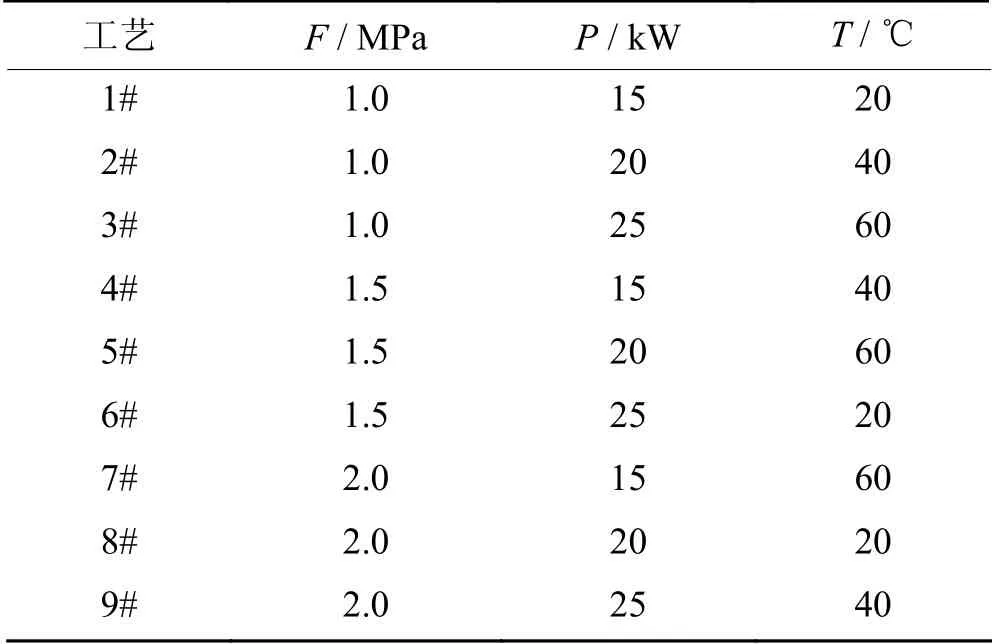

在新型高强度马氏体气雾化制粉过程中,研究了雾化压力(F)、雾化气体温度(T)、熔炼功率(P)对粉末粒径分布、流动性及收得率的影响规律。为了减少试验工作量并提高优化效率,采用正交实验法,表2给出了三因素三水平的正交实验表。

表2 气雾化工艺正交实验表L9(3×3)Table 2 Orthogonal test of the gas atomization parameters L9(3×3)

采用Malven3000激光粒度仪、BT201霍尔流速计、Retsch AS300标准筛对粉末中值粒径(D50)、粉末粒度分布标准差(δ)、粉末流速(S)及粉末收得率(w)进行测量和分析。利用钨灯丝扫描电子显微镜(SU3500,scanning electron microscope,SEM)及X射线衍射仪(X'Pert PRO,X-ray diffraction,XRD)对粉末组织和物相进行表征。

2 结果与讨论

2.1 粉末分布特征及其形貌

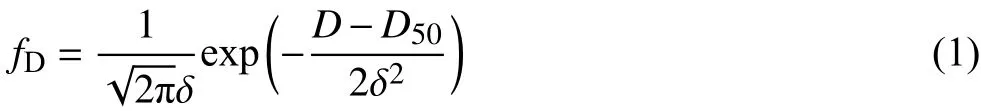

图2是正交实验9组参数制备的粉末经过80目和270目筛网筛分后,采用Malven3000激光粒度仪测出的粉末粒径分布曲线,其中,D代表粉末粒径,D10表示小于该粒径的粉末占粉末总量10%,D50为中值粒径,表示小于该粒径的粉末占粉末总量50%,D84.13是一个特征粒径值,表示小于该粒径的粉末占粉末总量84.13%;fD为区间粒径分布,代表该粒径的粉末所占比例,可由式(1)所示;ƖD为累积粒径分布,代表小于该粒径的所有粉末所占比例。由图可见,粉末粒径呈对数正态分布的分布规律,这与German计算机技术模拟的结果相吻合[15]。

式中:δ为粉末粒度分布标准偏差,δ=D84.13/D50,是描述粉末粒度分布的参量,偏差越小,粒度分布越集中。

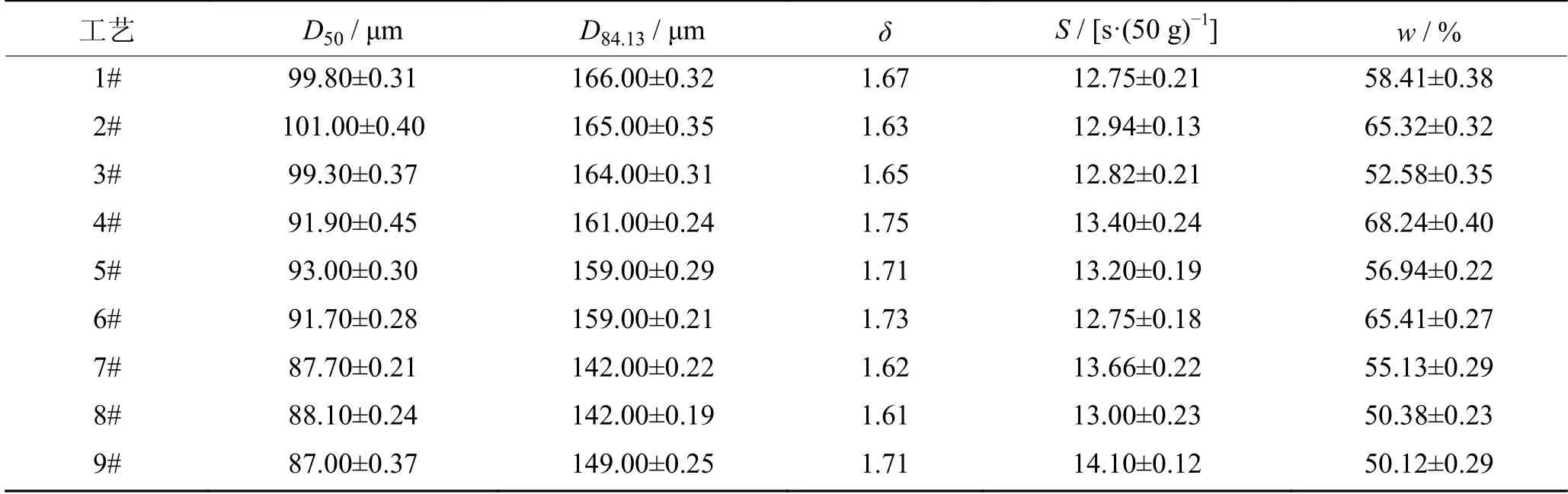

将图2曲线的特征值D50、D84.13、δ以及试验测得的粉末流速(S)和粉末收得率(w)列于表3。粉末流动性的单位是s/(50 g),是指50 g粉末流过标准漏斗所需要的时间,其数值愈小说明该粉末的流动性越好;粉末收得率为有效粉末占原材料棒材的重量比,有效粉末定义为53~180 μm粒径范围内的粉末,收得率增大意味着落在的该粒径范围内的粉末比重增多。由表可见,9组工艺制备的粉末粒径分布区间及D50有所不同,会发生10~20 μm的变化,可见,不同制粉工艺参数的选择对D50、D84.13及δ有较为显著的影响。

表3 粉末粒径分布特征值、流速及粉末收得率Table 3 Characteristic values of the particle size distribution, flow rate, and yield of powders

图2 正交试验各参数下的粉末粒径分布特征:(a)工艺1#;(b)工艺2#;(c)工艺3#;(d)工艺4#;(e)工艺5#; (f)工艺6#;(g)工艺7#;(h)工艺8#;(i)工艺9#Fig.2 Particle size distribution characteristics under the different orthogonal test parameters: (a) process 1#; (b) process 2#; (c) process 3#; (d) process 4#; (e) process 5#; (f) process 6#; (g) process 7#; (h) process 8#; (i) process 9#

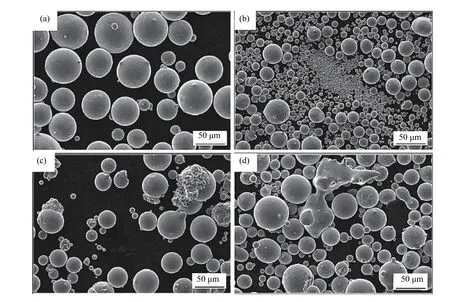

图3为不同制备工艺条件下新型高硬度马氏体铁基合金粉末的表面形貌。图3(a)为工艺4#对应的粉末形貌,可以看到该粉末中的“卫星球”较少,未观察到未成形粉末,是雾化压力、熔炼功率及雾化气体温度较为合适时制备得到的粉末形貌。图3(b)为工艺8#的粉末形貌,看到该粉末中的细粉所占比例变多,并且发生了细粉团聚的现象,这会对粉末的流动性产生非常不利的影响,当雾化压力过高或雾化气体温度选取不当时容易得到这种粉末形貌。图3(c)是工艺3#对应的粉末形貌,视场中存在很多未成形的不规则物质粘连在粉末上,当雾化压力过低、熔炼功率过大或者雾化气体温度过高时容易得到这种形貌的粉末。图3(d)是工艺1#的粉末形貌,其中不规则物质为粉末经一次破碎后遗留下来的未球化金属熔液,当雾化气体温度过低时容易得到这种粉末形貌。从粉末制备质量来说,图3(b)~图3(d)均存在形貌缺陷,会对粉末流动性产生影响。

图3 不同工艺条件制备的粉末形貌特征:(a)工艺4#;(b)工艺8#;(c)工艺3#;(d)工艺1#Fig.3 Particle morphology of the powders prepared in the different gas atomization parameters: (a) process 4#; (b) process 8#;(c) process 3#; (d) process 1#

2.2 影响粉末分布特征的因素分析

为进一步研究制粉工艺对粉末特征值、流速、收得率及形貌的影响机制,对正交实验结果进行粉末性能影响的极差分析和显著性分析,即分别从雾化压力、熔炼功率及雾化气体温度的角度研究其对粉末D50、分布标准差、流速、收得率及形貌的影响。

2.2.1 极差分析

(1)雾化压力

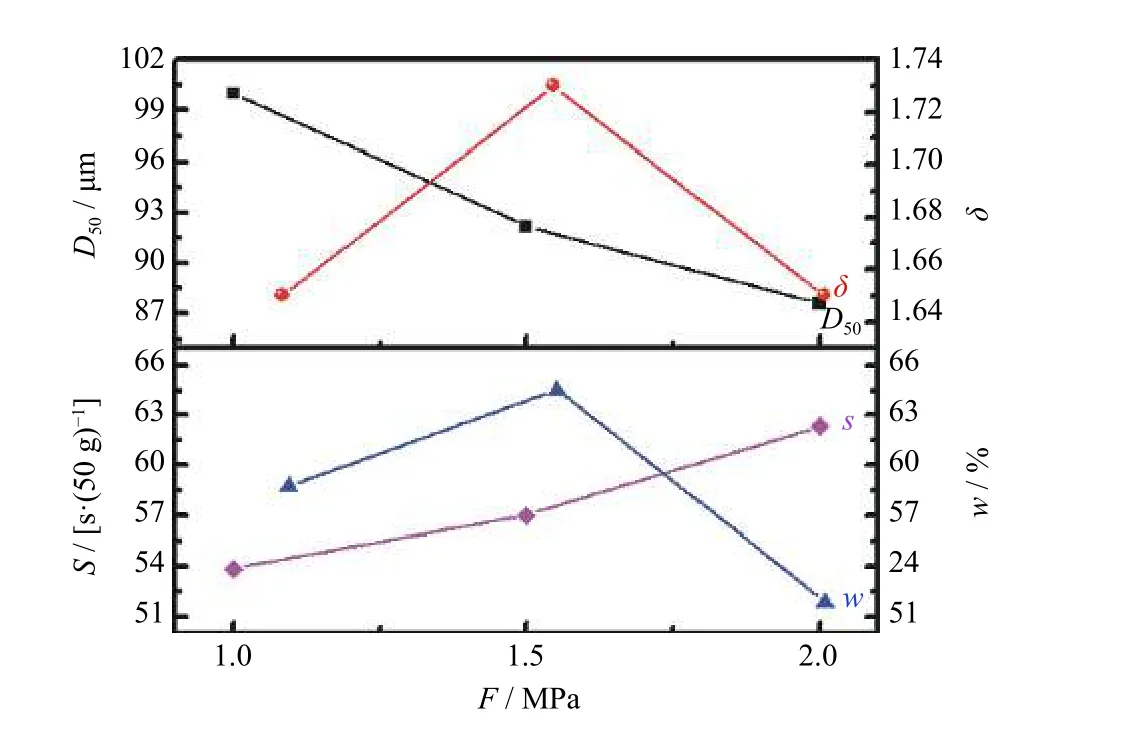

图4为雾化压力对粉末性能影响的极差分析图。图中可见,随着雾化压力的增大,D50逐渐减小,分布标准差及收得率先增大后减小,流速值逐渐增大即流动性逐渐变差。对粉末性能随雾化压力的显著变化进行分析时发现,雾化压力主要通过改变粉末破碎所用的动能来影响粉末性能。在D50方面,雾化压力越大,雾化气体从喷嘴喷出时的动能就大,金属熔液受到的冲击就大,金属熔液也破碎得更加彻底,因此随着雾化压力的增大,粉末的D50逐渐减小。粒径分布标准差方面,在1.5 MPa的雾化压力下制得的粉末标准差最大,即粒径分布最为分散;雾化压力为1.0 MPa与2.0 MPa时,粉末粒径分布相对集中;当雾化压力为2.0 MPa时,喷嘴雾化气体吹粉的动力较大,制得的粉末粒径普遍偏小,粒径分布相对集中;当雾化压力为1.0 MPa时,喷嘴雾化气体吹粉的动力较小,制得的粉末粒径普遍偏大,粒径分布亦相对集中。随着雾化压力的增大,粉末的流动性变差。同时,随着雾化压力的增大,粉末的收得率呈现先增大后减小的变化趋势,雾化压力的提高对粉末收得率的影响主要有两个方面:一方面,随着雾化压力的升高,粉末破碎过程进行的更充分,更多的金属液滴被碎成球形粉,废渣所占的比例减小,整体的雾化效率提升,整体球形粉收得率提高;另一方面,雾化压力的提高会改变粉末的粒径分布范围,当雾化压力由1.0 MPa增大到1.5 MPa时,制得的粉末粒径分布范围与有效粉定义的粒径范围重合率变高,粉末收得率有所提高,当雾化压力继续增大到2.0 MPa时,粉末粒径继续减小,0~53 μm粒径范围内的细粉数量增多,粉末收得率反而降低。

图4 雾化压力对粉末性能影响的极差分析Fig.4 Range analysis of the atomization pressure on the powder properties

(2)熔炼功率

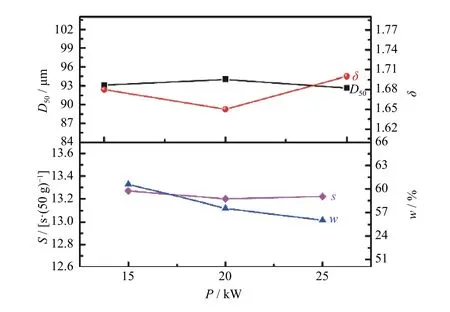

图5为熔炼功率对粉末性能影响的极差分析图。图中可见,在10~25 kW的功率范围内,随着熔炼功率的增大,D50先增大后减小,流速无明显变化,分布标准差呈现先减小后增大的变化趋势,收得率则逐渐减小。对粉末性能随熔炼功率的显著变化进行分析时发现,熔炼功率主要通过影响金属溶液的过热度来改变金属溶液的表面张力和黏度,从而影响粉末性能。

图5 熔炼功率对粉末性能影响的极差分析Fig.5 Range analysis of the melting power on the powder properties

随着熔炼功率的增大,D50呈先增大后减小的变化趋势,粉末分布标准差则呈现先减小后增大的变化趋势。Lubanska[16]公式被认为是在气雾化制粉技术的理论研究中最准确和适用范围最广的粉末粒径公式,如式(2)所示。

式中:kD为经验常数;ηm、ηg分别为金属液流与雾化气体的运动黏度,m2/s;ρg、ρm分别为雾化气体和金属流液的密度,kg/m3;M、G分别为金属液流和雾化气体的质量流率,kg/s;σm为金属溶液的表面张力,kg/s2;A为雾化器喷嘴的面积,m2;dt为导流管内径,m。

由Ramsay-Sheilds公式可知,若金属流液与雾化气体的相对运动黏度越小,金属溶液的表面张力越小,则金属粉末的中值粒径越小,即一定熔炼功率范围内,熔炼功率越大,粉末的中值粒径越小。分析其原因,主要是因为粉末的粒径是金属液滴冷凝过程中液滴本身的表面张力和粘性力之间相互竞争的结果[13],其中表面张力总是试图使液体保持最小的表面积,而粘性力则抑制液体的变形,只有当外力同时克服表面张力与粘性力时,液体才会变形、破碎成为液滴颗粒。当熔炼功率增大时,熔体温度的提高导致其黏度和表面张力下降,从而使形变和破裂的现象更容易发生[17-18]。熔滴破裂的现象是二次雾化的过程,首先金属液流在高速气流的冲击作用下破碎成大液滴,然后随着熔炼功率进一步地提高,熔滴的表面张力和黏度得到大幅度降低,液滴表面张力的平衡被破坏,大液滴进一步破碎成了微细液滴,由此,完全的二次雾化过程制备了更多微细粉末。另外,随着雾化气流高速的冲击,黏度越小的流体就越容易被击碎成细小的液滴,冷却后得到的粉末粒径就越小。对应本文熔炼功率为20~25 kW时,随着熔炼功率的增大,粉末粒径更加细小,D50有所减小,此时金属熔体的黏度和表面张力成为粉末平均粒径的主要影响因素。当熔炼功率在15~20 kW相对较小的功率值时,对于同一种合金熔炼,熔炼功率的增大,合金加热的实际温度的升高,对金属液流的质量流量(单位时间里金属液流通过喷嘴的流体质量)的增大较为显著,而熔体的表面张力及黏度的减小相对较弱,此时金属液流的质量流率占据了主导地位,随着熔炼功率的继续增大,金属液流流量也将随之增大,而雾化气体的流量保持恒定不变,最终导致了粉末粒径的增大,D50增大。当熔炼功率为20 kW时标准差最小,此时粉末分布最集中。

粉末收得率随熔炼功率的增大而降低,这主要是由于随着过热度的增大,金属溶液的表面张力及黏度有所减小,同时熔滴表面张力是其凝固成球的关键因素,金属熔液的表面张力越小,液滴越不容易成球,越容易形成不规则的废渣,导致整体球形粉末的获得率降低。

(3)雾化气体温度

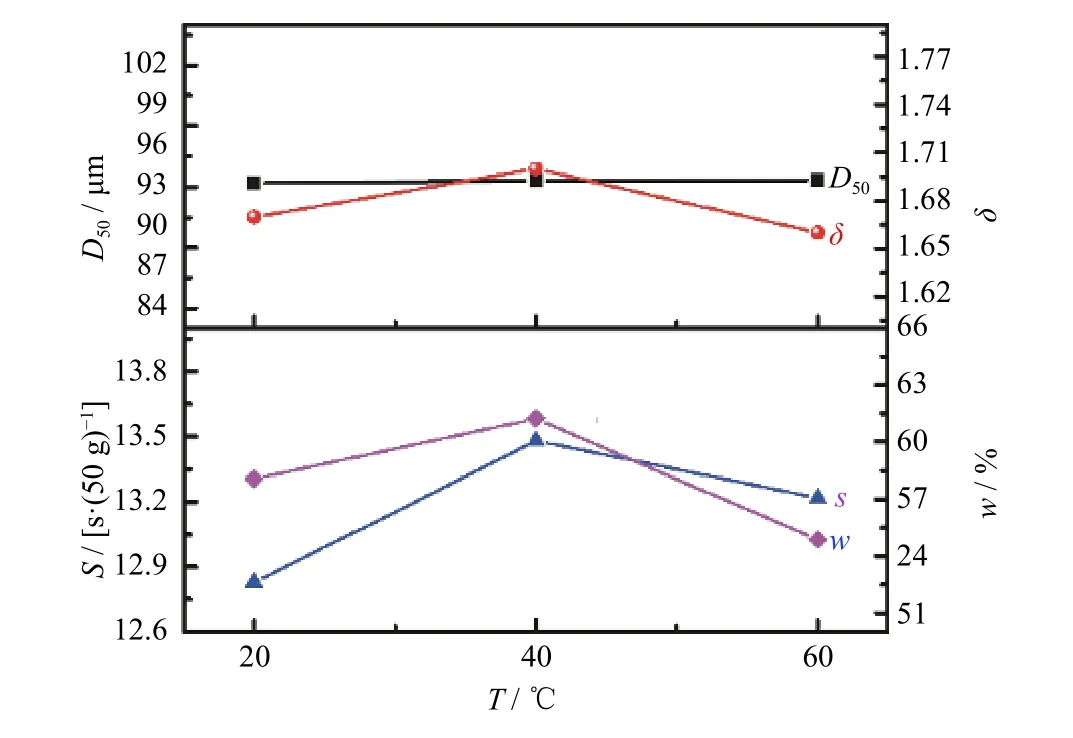

图6为雾化气体温度对粉末性能影响的极差分析图。图中可见,在20~60 ℃的气体温度范围内,随着气体温度的增大,粒径分布标准差、流速及收得率有显著的变化。对粉末性能随熔炼功率的显著变化进行分析时发现,雾化气体温度主要通过影响金属熔滴冷却速率的方式对粉末性能产生影响。此外,由图可知,雾化气体温度对于粉末D50没显著影响。

图6 雾化气体温度对粉末性能影响的极差分析Fig.6 Range analysis of the gas temperature on the powder properties

随着雾化气体温度的升高,粉末分布标准差先增大后减小,在40 ℃时达到最大值,此时粉末的粒径分布范围最宽。对于粉末的流动性和收得率而言,随着雾化气体温度的升高,有着同样的变化趋势,先增大后减小。分析其原因主要是,液态金属在雾化室成型时,随着雾化气体温度的升高,金属熔滴与雾化气体之间的热交换会减弱,使得金属液滴的冷却速率降低,而这对于不同粒径的粉末会形成不同的影响:对于较小液滴而言,凝固时间的加长会使金属液滴具有足够的时间在金属熔液表面张力的作用下球化,使得小粉末的球形度增加利于粉末的流动性;对于较大的金属熔滴,进一步地增加其冷却时间会导致其半凝固状态的维持时间变长,形成粉末粘连、卫星粉等粉末缺陷,或不规则粉末,不利于粉末的流动性及收得率的改善,反之亦然。

所以当雾化气体温度介于40~60 ℃时可以看到,随着雾化气体温度的升高,凝固时间变长,粉末流动性变好,这主要是较小液滴在较慢的冷却速率下具有足够的时间在金属熔液表面张力的作用下球化,使得小粉末的球形度增加利于粉末的流动性;当雾化气体温度介于20~40 ℃时可以看到,随着雾化气体温度逐渐降低到20 ℃,凝固时间变短,此时对于较大液滴而言,过大的冷却速率缩短了较大的金属熔滴半凝固状态的维持时间,利于球形粉的形成。在收得率方面,雾化气体温度是40 ℃时,粉末收得率最高。

2.2.2 显著性分析

对各主要影响因素(雾化压力、雾化气体温度、熔炼功率)对粉末D50、分布标准差、流速及收得率进行显著度分析,结果如表4所示。如表所示,雾化压力、熔炼功率及雾化气体温度对D50的影响程度较弱;粉末粒径分布标准差主要受雾化压力影响,其次是熔炼功率与雾化气体温度;粉末流动性主要受雾化压力以及雾化气体温度影响,熔炼功率也会在一定程度上影响粉末流动性;收得率主要受雾化压力影响,熔炼功率与雾化气体温度也会影响到粉末的最终收得率。

表4 各影响因素显著性分析结果Table 4 Significance analysis based on the various factors

2.3 最佳工艺及粉末组织分析

综合试验结果可知,对粉末粒度分布标准偏差而言,9组制粉工艺所得粉末粒度分布标准偏差数值相差不大,为1.61~1.75。综合分析可知,雾化压力1.5 MPa、熔炼功率15 kW、雾化气体温度40 ℃条件下,所获得的粉末“卫星球”形貌相对较少,具有工艺窗口范围内最好的粉末形貌,对应制粉工艺4#。雾化压力过高或雾化气体温度过低时容易出现细粉团聚,若雾化压力过低或熔炼功率过大、雾化气体温度过高时又容易出现粉末粘连等现象。对粉末流动性而言,9组制粉工艺所得粉末流动性介于12.75~14.10 [s·(50 g)−1]之间,相差不大,其中制粉工艺4#所得粉末流动性为13.40 [s·(50 g)−1],略高于12.75 [s·(50 g)−1];同时,制粉工艺4#的粉末收得率最大,为68.24%,而粉末收得率的下降直接导致增材制造件成本的大幅度上升。综合分析,工艺4#所得粉末的收得率最高,兼具较好的粉末流动性及粉末粒度分布标准偏差,且粉末形貌最佳。

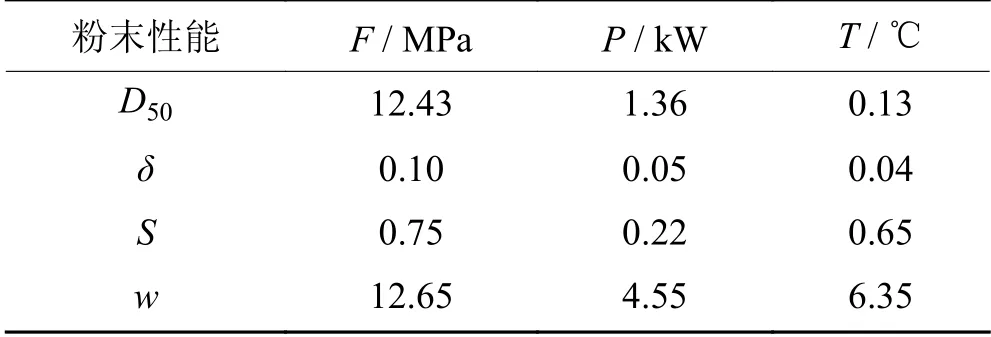

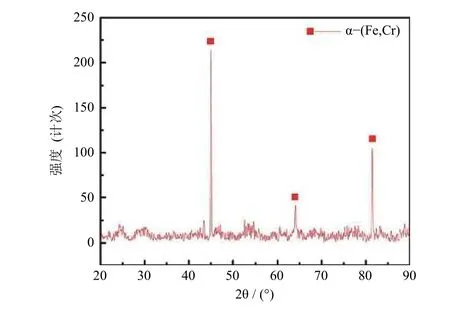

对工艺4#制得的高硬度马氏体铁基合金粉末化学成份进行测试和物相分析,结果如表5和图7所示,其中粉末组织主要为α-(Fe,Cr)相。粉末粒子截面显微组织如图8所示,可以看到粉末内部基本为树枝状和网状组织,树枝晶从粉末表面触发形核,然后沿径向向粉末的内部生长,最终在粉末中心交汇并停止生长,在没有形核点的表面,粉末凝固组织形态为取向杂乱的细小树枝晶与网状组织。

图7 高硬度铁基合金粉末X射线衍射图谱Fig.7 X-ray diffraction patterns of the high hardness iron-based alloy powders

图8 高硬度铁基合金粉末粒子截面整体组织形貌:(a)和局部放大图((b)和(c))Fig.8 Microstructure (a) and the enlarged morphology ((b) and(c)) in the cross section of the high hardness iron-based alloy powders

表5 制备的高硬度铁基合金粉末化学成份(质量分数)Table 5 Chemical composition of the high hardness iron-based alloys %

3 结论

(1)在正交优化的基础上,采用电极感应气雾化法成功制备了满足修复再制造粉末粒度和性能要求的新型高硬度马氏体铁基合金粉末,其主要相组成为α-(Fe,Cr)相。

(2)新型高硬度马氏体铁基合金粉末的粒径分布主要取决于雾化压力,雾化压力增大,粒径减小。粉末流动性主要受雾化压力及雾化气体温度的影响,雾化压力增大,流动性增大;雾化气体温度升高,流动性先增大后减小。工艺参数对粉末收得率影响显著性排序为雾化压力>雾化气体温度>熔炼功率。

(3)当电极感应气雾化制粉工艺选择雾化压力1.5 MPa、熔炼功率15 kW、雾化气体温度40 ℃时,制备的粉末收得率最高,粒径大小在53~180 μm之间的粉末质量占比高达68.24%,兼具较好的粉末流动性及粉末粒度分布标准偏差,且粉末形貌最佳。