1 000 MW汽轮机转子对轮晃度超差检修方法浅析

2021-12-14逯穆达郑笑丹

逯穆达,郑笑丹

(上海汽轮机厂有限公司,上海 200240)

某电厂1号汽轮发电机组为1 000 MW等级超超临界、 二次再热、 五缸四排汽抽汽凝汽式汽轮机。机组轴系由超高压转子、高压转子、中压转子、低压1号转子、低压2 号转子、 发电机转子及励磁机转子连接组成。汽轮机转子采用单轴承支撑方式,各转子通过联轴器螺栓刚性连接。

在1号机组安装过程中,机组的低压-发电机转子对轮在正常连接后,出现了晃度超差的问题。本文针对该问题,通过现场排查并结合实践,提出一种用于检测转子对轮晃度超差的工艺方案,确定了转子晃度超差的原因,保证了转子安装的顺利完成及机组后续的平稳运行。

1 瓢偏与晃度的测量方法

1.1 瓢偏的测量

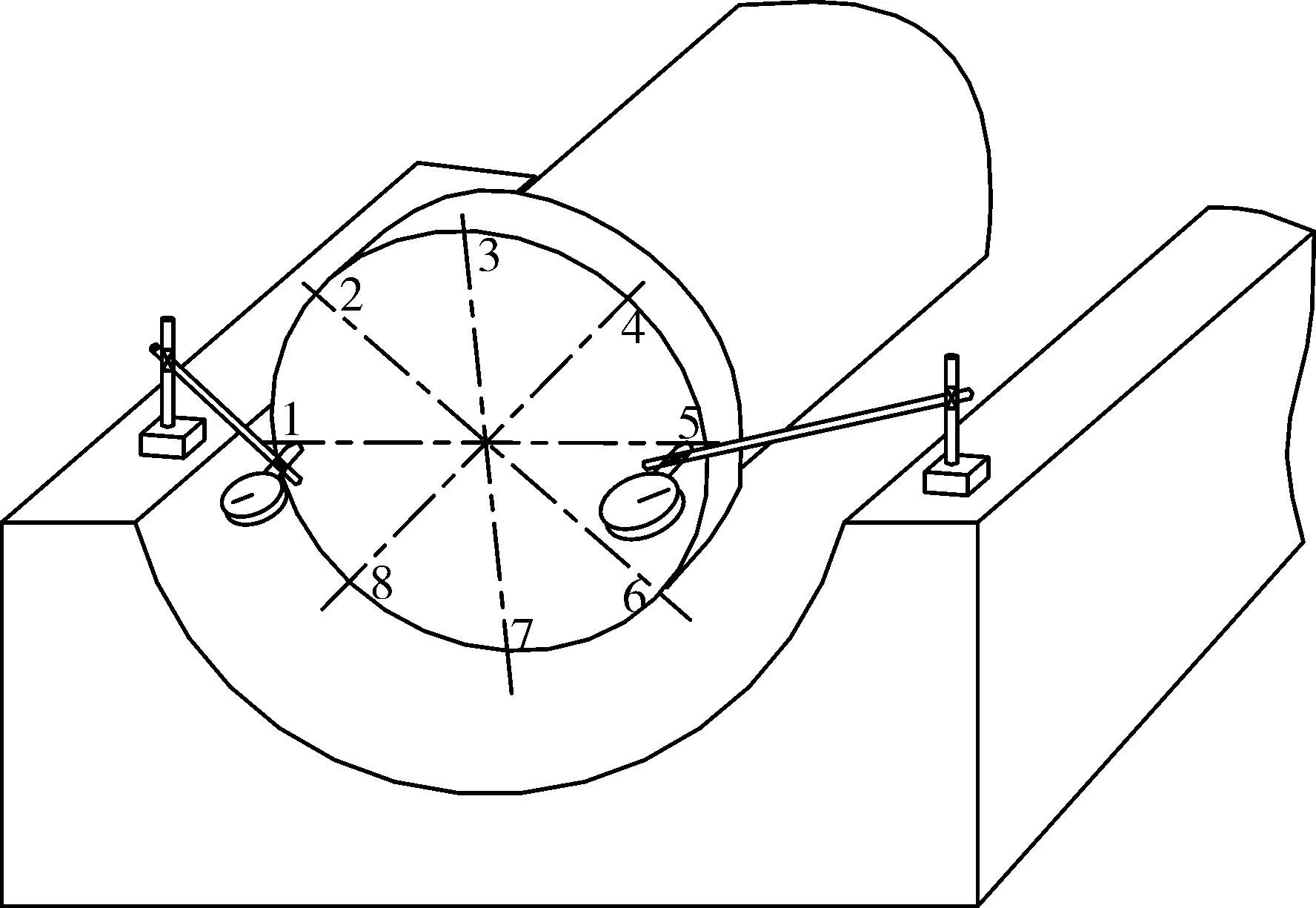

在进行转子瓢偏测量时,从轴承座中分面引出2个百分表(百分表A和百分表B)接至联轴器端面(百分表底部吸牢,防止滑移),百分表表杆布置时,应垂直于被测转子联轴器端面,靠表的表针尽可能靠近转子联轴器外圆的边缘。测量瓢偏时轮盘分度如图1所示。联轴器端面做分度标识。

图1 测量瓢偏时轮盘分度

测量时缓慢盘动转子。应设置有效的防轴窜措施,防止转子轴窜过大,影响测量结果。转子每盘转45°,记录1次A、B百分表的读数,转子转动1圈以后,依据测量结果,计算2只百分表在每次对称位置读数中的差值[1],最大差值减去最小差值再除以2就是该端面的瓢偏值。

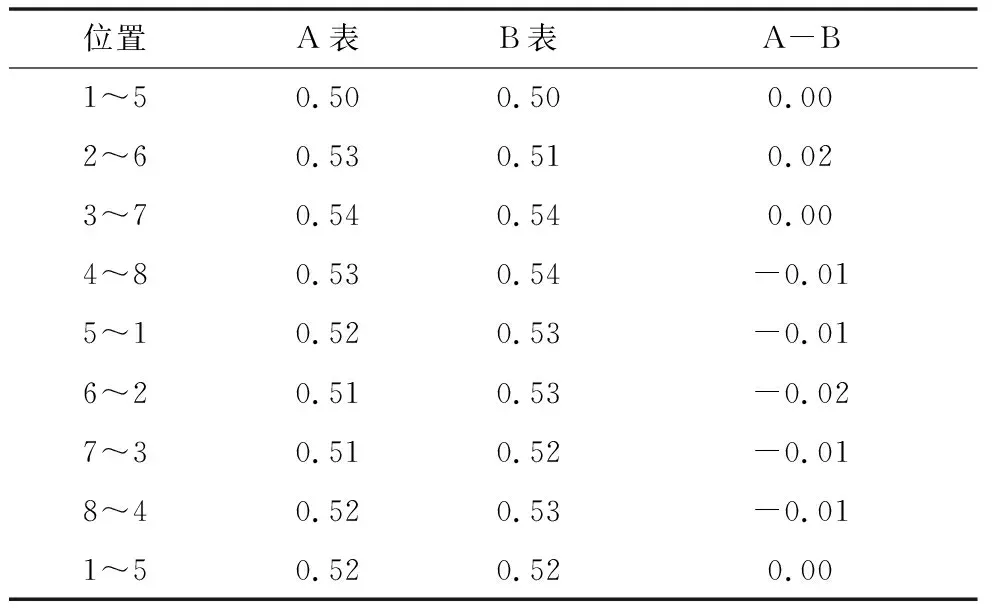

某次转子对轮晃度测量数据如表1所示。依据联轴器分度标识,计算出对称位置两靠表差值,即A-B的值,填入表中。可以看出,其中最大的A-B值是0.02,而最小的A-B值是-0.02,由此得到该次转子端面的瓢偏值计算结果为:[0.02-(-0.02)]÷2=0.02。同时,可以判断出位置2是高点,位置6是低点。

表1 某次瓢偏数据(单位:mm)

1.2 晃度的测量

将转子被测面分成8份,按顺序编号。

从轴承座水平中分面引出数只百分表,接至被测量的转子联轴器外圆或轴颈外圆处(百分表底部吸牢,防止滑移),靠表布置简图如图2所示。百分表表杆布置时,应垂直于被测量的转子对轮圆柱面的中心轴线,并对准该中心轴线[2],测量示意图如图3所示。在盘动转子的同时,观察百分表的读数变化,盘转子1圈以后,将测得的最大读数减去最小读数即为该外圆的晃度。

图2 测量晃度时百分表的架设位置

图3 晃度的测量

2 现场检修方法

汽轮机轴系的连接示意如图4所示,汽轮机低压转子示意如图5所示。当现场出现汽轮机转子对轮超差的问题,应当先对对轮各项数据检查复测,确定引起超差的原因,找出调整工作的指导依据。

图4 汽轮机轴系的连接示意

图5 汽轮机低压转子示意

本文主要以低压2号转子与发电机转子连接超差作为示例,对检修方法做简述说明。

2.1 确定对轮超差问题区域

针对出现超差问题的转子对轮进行标记。首先,检查转子是否按设计要求进行了找中。其次,检查汽轮机联轴器连接螺栓、转子轴承等可能影响转子晃度、同心度超差的零部件。再次,脱开低压2号转子与发电机转子,将对轮圆周做等分对应标记。脱开转子时,注意轴承的支撑方式,可准备必要托架,防止砸伤汽缸。使低压-发电机转子对轮处于脱开未拉紧状态,复核对轮张口值。若对轮张口值与设计要求不符,则需要根据轴系对中数据,改变和调整对应转子的支承轴瓦垫块下垫片的厚度,以符合转子轴系找中心的设计要求。

2.2 联轴器螺栓称重

联轴器螺栓安装前应称重。

螺栓应严格按照设计力矩规定值拧紧,各螺栓和螺母应称重配对,并尽量对称布置和安装。

螺栓连接时,对轮螺栓应按照十字交叉法对称装入,每装入对称的2个螺栓后,必须测量1次对轮晃动,保证对轮晃度始终小于设计要求值。

2.3 现场检测对轮间晃度和瓢偏值

应在低压-发电机转子对轮处于脱开状态,且联轴器螺栓未拉紧状态下,进行数据测量。测量步骤如下:

1)对低压2号转子与发电机转子的对轮晃度、各轴颈处晃度进行检测,分别记录各组测量数据,标明对轮晃度最大的位置。

2)使用外径千分尺测量低压2号转子电机端对轮及发电机转子对轮厚度。 测量时使用外径千分尺测量,根据对轮厚度,可加标准量块叠加测量,测量对应各个螺孔处端面厚度。测量时,按对轮分度标记分别测量并记录汽轮机转子对轮厚度;筛选出对轮端面厚度最大值和对轮端面厚度测量最小值,并查找此2处数值所处的对轮分度位置;计算出汽轮机对轮厚度最大、最小值的读数差值,同时对比二者在对轮的分度对应位置。对轮厚度测量现场情况如图6所示。

图6 对轮厚度的测量

3)检查单独的发电机转子晃度、瓢偏是否合格。

4)上述步骤完成后,重新连接汽轮机、发电机转子对轮,连接后,检查汽轮机转子对轮处晃度是否合格,用塞尺检查连接面是否有间隙,其现场情况如图7所示。确保转子间紧密连接。

图7 对轮接触面的塞尺测量

5)检查转子对轮晃度是否合格。对轮晃度检测现场情况如图8所示。

图8 转子对轮晃度检测

6)记录安装过程中转子对轮处晃度测量结果。

7)如晃度不能满足设计要求,应记录晃度最大位置及超差值。脱开螺钉并更换一组联轴器螺栓的位置,重新拧紧螺栓,拧紧顺序按十字交叉法拧紧,查看转子晃度是否变化。

8)通过2次记录位置及转子分度标记,确定转子上晃度最大位置和超差值。

9)根据转子上晃度最大位置和瓢偏的差值,在转子间对轮晃度最小处(晃度最大值相反处)试垫垫片,测试转子晃度变化情况。在电厂修复过程中,通过在晃度最小处增加瓢偏差值厚度的垫片,十字交叉连接4颗临时螺栓,螺栓拉紧,同时将4颗正式螺栓衬套胀紧(螺栓力矩未打),测量晃度,低压-发电机对轮晃度最大值已符合设计要求,转子对轮晃度超差改善明显,由此确定了转子端面修正值及修正方位。

10)对修正以后的转子对轮处重新进行清洁。

11)连接汽轮机-发电机转子,记录安装过程中的晃度测量结果。

2.4 其他注意事项及修复方法

在汽轮机转子对轮晃度现场检修时,还应注意以下事项:

1)应单独检查发电机转子晃度、瓢偏是否合格;

2)低压2号转子与发电机转子连接时,应先将相邻转子的安装误差消除;

3)现场检修时,应重点确定有问题的转子对轮晃度的最大值与最小值的位置。

现场检测、修复汽轮机晃度超差的工艺如下:

1)通过对转子进行找中、紧固联轴器螺栓等方式调整后,晃度有改善的趋势,应先按施工要求对转子对轮进行安装、复验及调整;

2) 根据转子晃度最大位置和瓢偏差值,可尝试在转子间对轮晃度最小处(晃度最大值相反处)试垫垫片,测试转子晃度是否有变化。

如晃度明显变化并趋向于设计值,可视现场检测情况,酌情对转子晃度最大处部分的端面进行修复。

2.5 合格标准

汽轮机对轮晃度的合格标准如下:

1)需要验收联轴器张口、错位值、轴系找中标高值等,确保转子最终的安装符合设计要求。

2)转子对轮晃度和瓢偏值均应符合设计要求。

3 结 论

本文对汽轮机低压转子电机端晃度检修方法进行了梳理,通过准确地测量和标定晃度、瓢偏数值及方位,使技术人员能够快速、准确地判断转子晃度超标对转子找中的影响,有利于查找转子晃度超差的真实原因,使技术人员能够针对性地提出更为合适的现场解决方案[3],防止出现转子对轮安装问题,影响机组运行安全。