某型50 MW机组喷嘴现场取出工艺研究

2021-12-14杜炳千

杜炳千,魏 栋,吴 晗

(上海电气电站设备有限公司汽轮机厂,上海200240)

石油、化工、钢铁和生物质发电等工业生产过程中存在需要大量余能和余热的工序,不同的生产需求配置了很多不同类型的汽轮机,目的在于充分发挥不同类型汽轮机热能多次梯级利用的优点,以实现提高生产的综合效益的目的。到目前为止,汽轮机无论在生产电能还是供应热能方面,都发挥着重要的作用[1]。早期由国内某主机厂设计制造的50 MW汽轮机,主要用于石化类企业供热及自备发电。本文主要介绍了一种具有T型结构截面,现场拆除更换极难拆除的喷嘴的一种工艺方法,目的在于解决该类型机组喷嘴拆除、更换问题,对现场拆除喷嘴及具有类似结构的预扭叶片现场拆除具有指导意义。

1 问题描述

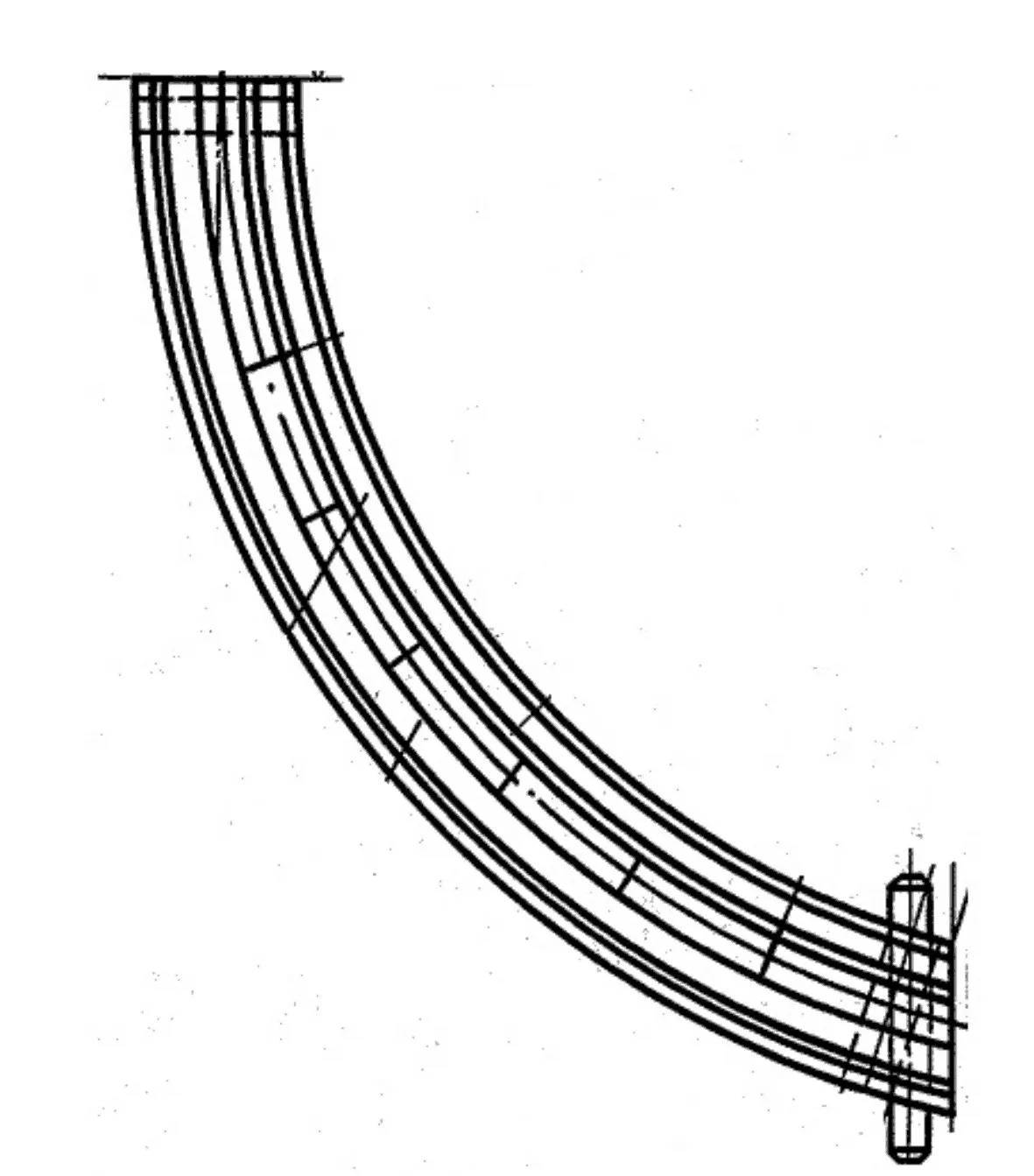

蒸汽进入汽缸后首先需要经过喷嘴,喷嘴是由相邻的静叶片构成的汽流通道,它的作用是将蒸汽的热能变成动能。通常汽轮机的第1级喷嘴都直接装在汽缸喷嘴室的T型槽中[2-3]。喷嘴组分成4组,镶嵌在喷嘴室内。每段喷嘴组的一端固定,打定位销作固定点,另一端可自由胀缩,并装有密封键。喷嘴叶片与内外环采用整体电脉冲加工的结构,这不仅可以增加强度,而且可以保证工作时的汽密性。喷嘴在下半的安装状态如图1所示。

图1 下半喷嘴安装示意图

喷嘴截面呈T字型,分2段安装在蒸汽室的T型槽内,喷嘴安装到位后,以喷嘴上预加工的孔为基准,钻定位销孔,孔加工深度至蒸汽室厚度一半,安装定位销后喷嘴通过点焊固定在蒸汽室上。机组运行后,由于喷嘴及蒸汽室部件应力释放、材料蠕变、配合面氧化皮结垢等因素影响,在喷嘴受损伤或需要对喷嘴进行改造时,无法在不损伤T型槽的前提下将喷嘴现场直接拆卸。

此时的常规处理方法为采用氧乙炔火焰切割和角磨机切割。这2种方式除耗费大量的人力、物力外,还存在一定的技术风险和人员伤亡隐患。

某电厂机组运行期间,汽缸内进入异物,导致喷嘴损伤,在机组大修期间,更换喷嘴时出现喷嘴无法拆卸的情况。现场检修队伍使用了拔销器,采用了火焰烘烤、机械切割等方式尝试取出喷嘴,均未成功。这不但耗费了大量的资源成本,还出现了蒸汽室轻微损坏的情况。因此,在不损坏槽道的前提下现场快速、高效、准确地取出该喷嘴及具有T型结构的叶片非常有必要。

2 解决方案及工艺分析

2.1 结构分析

制造厂内喷嘴装配工艺显示,每段喷嘴在两端都需配有门型密封键,门型密封键卡在喷嘴T型大头侧密封槽内,其内侧面同喷嘴外侧有间隙,门型密封键插入喷嘴内有过盈量。密封键与喷嘴安装结构如图2所示。

图2 门型密封键安装示意图

两端密封键试装配间隙合格后,将喷嘴滑入槽道,喷嘴下部端面与蒸汽室端面平齐后,将喷嘴点焊固定,同时钻铰定位销孔,安装定位销后点焊固定定位销。喷嘴也需要点焊固定在蒸汽室上。喷嘴定位销安装结构图如图3所示。

图3 喷嘴定位销安装结构图

该类型具有T型截面结构的喷嘴安装方式具有如下几个特点:

1)机组运行年限比较长,由于热变形,门型密封键与喷嘴及蒸汽室间的间隙已逐渐消失;

2)原结构设计的喷嘴取出螺纹直径过小(M20),使用拔销器尝试冲击取出喷嘴时已损伤该螺纹;

3)喷嘴固定定位销较深,加上机组运行时间长,销子无法通过拔销器正常取出,破坏性取出时底部容易残留销子头;

4)除了门型密封键区域,喷嘴与蒸汽室之间接触的腾空空间已充满氧化皮;

5)蒸汽室内侧为进汽通道,喷嘴上脱落的异物会直接掉入蒸汽通道,异物掉入下半后很难清理;

6)汽缸较长,缸体直径小,内部空间有限;

7)分段解体后,由于汽缸变形,回装非常困难。

2.2 加工方案分析

在对缸的结构以及运行状况进行分析后认为,喷嘴取出的过程需要在蒸汽室槽道不被损伤的前提下实现,并要求异物不得落入蒸汽室进汽管道内。

根据上述要求,对常规的喷嘴取出工艺方法进行了工艺分析:

1)火焰切割。该方法存在切割面不平整、发热量大,可能导致缸体变形及损坏蒸汽室配合面等问题。

2)千斤顶施加拉力取出和拔销器施加冲击力取出。由于金属变形、氧化皮填充等原因,因大面积的摩擦力而无法取出喷嘴。且此方式强力取出会造成蒸汽室槽道内密封面被拉伤。两种拉出式取出方法示意图如图4所示。

(a)千斤顶施加拉力 (b)拔销器冲击力

3)角磨机切割。该方法存在工作量大、部分位置切不到、切深不可控等问题,非常容易损伤蒸汽室配合面,且一旦操作不当,会产生角磨片崩碎飞出伤人等问题。

因此以上几种方法实现喷嘴取出难度非常高。

喷嘴的取出要求必须保护好蒸汽室内的槽道,因此,考虑在喷嘴T型截面处整圈沿着轴向加工出一定尺寸的卸荷槽,控制卸荷槽深度方向,使其不损坏蒸汽室内壁。当卸荷槽尺寸达到可使门型密封键脱开时即满足要求。初步工艺加工方案如图5所示。

(a)直通一字式路径

卸荷槽需要两条,将一字式卸荷槽同直角L型进行比较:由于材料膨胀、蒸汽室变形等原因,喷嘴T型定位肩与蒸汽室内配合面已紧紧贴牢,一字式卸荷槽无法使该部位应力释放掉,而L型槽可以使喷嘴同蒸汽室配合部位应力大幅释放。因此选择了直角L型路径作为刀具加工路径。

综上所述,有必要开发一种回转式便携式冷加工设备及工艺,快速定位,高效加工,以实现在不损伤槽道的前提下拆除具有T型结构的喷嘴及预扭叶片等难拆除部件的功能。

3 工艺实现

3.1 设备结构及工作原理

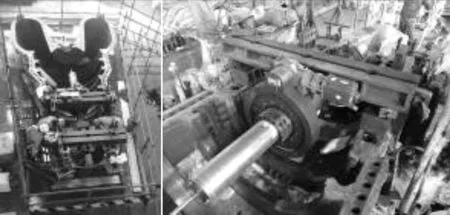

在传统工艺方法存在不足的前提下,兼顾设计、安装工艺要求,本文开发了一种适应性强的专用设备,用于取出喷嘴。设备安装工位如图6所示。

图6 设备安装工位

具有中心主轴的回转式镗床安装在汽缸中分面上,设备通过驱动单元的接口与桥式吊架连接,主轴与汽缸中心的对正通过垫箱及调节机构来实现。刀架上有两轴十字拖板,X/Z向可通过导轨滑块带动刀具移动,X/Z向进给均采用伺服电机控制。主轴采用了伺服电机配齿轮减速机,可实现程序控制切削加工。

设备具有以下几个特点:

1)采用模块式结构设计,能够快速安装定位;

2)主轴采用了2.5 kW伺服电机,切削能力强,加工效率高;

3)采用两轴数控进刀,切削量可控。

3.2 具体工艺方案

在不损坏槽道的前提下,要现场实现喷嘴取出,首先需要对喷嘴本体结构、装配结构、材料和机组运行后喷嘴结构变形等影响喷嘴取出的因素进行梳理。在此基础上,结合产品工艺文件中规定的关于喷嘴的现场安装工艺,制定适用于现场情况的不损坏槽道的喷嘴取出方案,主要工艺流程如图7所示,加工后效果如图8所示。

图7 喷嘴现场取出工艺流程图

图8 加工后效果

取出前先对喷嘴中分面M20螺纹孔进行改造,将其改造成M30螺纹,配如图4所示的拔销器一副。然后,在槽道内注入松动剂,静置2 h。最后对拔销子上部进行撞击,底部配合敲击,取出喷嘴,取出过程如图9所示。

图9 喷嘴取出过程示意图

喷嘴取出后采用火焰加热烘烤槽道,然后在槽道内浇常温水。氧化皮遇冷后,会迅速冷却而爆裂,与本体表面分离,这样,使用油石打磨氧化皮就变得容易了。最后,测量槽道尺寸,进行密封键的配做。新喷嘴的安装参照产品工艺即可完成。

4 结 论

本文针对具有T型截面结构及门型键密封的滑入式喷嘴难以拆除的问题,介绍了一种现场使用便携式设备加工卸荷槽,然后用工具对喷嘴进行快速且不损坏配合槽道的破坏式取出方法。该方法相对于传统取出方法具有不损坏配合槽道、快速高效的优势。后续该方法可在具有T型结构的滑入式叶片破坏性取出场景进行推广。