燃气轮机运行初期故障诊断与预警研究

2021-12-14柳玉宾

王 贺,柳玉宾

(1. 上海电力大学 自动化工程学院,上海 200090;2. 中国华电集团科学技术研究总院有限公司,北京 100070)

燃气轮机是一个复杂的非线性系统,它由数以万计的部件构成,每一个部件都会对燃气轮机的工作性能产生影响。由于燃气轮机体积小、质量轻等优点,目前广泛应用于各种分布式能源系统中。由于燃气轮机长期处于高温、高压以及各种不同工况的工作条件下,其部件极易发生损坏,一旦发生机械故障,将会对整个能源站产生不菲的经济损失,甚至会发生一些安全事故。因此,对燃气轮机进行故障预警具有重大的意义。

1973年,Urban首次提出了基于模型的气路分析方法,该方法促进了人们对燃气轮机故障诊断技术的研究。随着计算机技术的突飞猛进,机器学习等方法被应用于燃气轮机的故障诊断中。王文祥等[1]提出了基于模糊聚类的故障诊断方法,当样本数量过大时,系统变得愈加复杂,在实际应用中具有一定的难度。Jiang等[2]提出了基于神经网络的燃气轮机故障诊断方法,但泛化能力较弱。涂雷等[3]提出了基于CGABC-SVM的气路故障诊断方法,该方法通过人工蜂群算法对SVM进行改进,具有较高的准确性和广泛的应用前景。目前,气路性能监测是对燃气轮机进行健康管理的方法之一,该方法主要是判断燃气轮机的主要参数是否超过阈值,但阈值是固定的,因此对于不同工况下的参数监测并不适用。林新智等[4]提出了基于模型的气路故障预警方法,通过设计燃气轮机各功能模块,使得燃气轮机可以在不同工况下进行工作,由此设计不同工况下的阈值,该方法有效解决了传统阈值固定所带来的局限性问题。

在燃气轮机运行初期阶段,机组安全运行,几乎很少发生故障,即使发生故障也只是单个部件的故障,故障样本很少,因此无法通过数据对其进行故障诊断。

目前的故障诊断方法主要有基于模型、基于知识和基于数据的诊断方法。基于模型的方法适用于简单的机理模型。基于知识的方法需要制定大量的规则,工作量大。基于数据的诊断方法是处理这些非线性模型的最佳方法,因此,本文采用测量参数趋势分析的方法[5]来进行故障的预警研究。在动态建模中,动态神经网络具有很好的系统仿真能力,针对燃气轮机故障发生时,故障点所对应相关参数发生变化这一特点,本文采用门控循环单元(Gated Recurrent Unit,GRU)神经网络来对燃气轮机性能进行辨识,以此来获得各项参数的运行基准值,主要包括透平排气温度和压气机出口温度,通过实时监测基准值和实测值之间的偏差来判断燃气轮机是否处于安全的工作状态。

1 GRU建模

在进行燃气轮机气路故障分析时,数据获取需要两个方面:一是现场实测数据,二是燃气轮机运行基线数据。基线数据为燃气轮机在不同工况下运行的数据,如何获得基准值是气路分析最重要的一点。一般情况下,厂家会通过多次实际运行的数据来对数值进行不断修正,最终获得测量参数的基准值,但是在机组的实际工作过程中,运行工况并不一定处在基线数据所在的工况下,因此需要一种全新的数据辨识模型。

目前,主流的建模方法包括基于数据驱动、基于模型和基于知识的建模。基于数据驱动的建模方法不需要各种模块之间的计算关系,其采用“黑箱”原理对机组进行建模,具有可操作性及简便性。

Cho等[6]提出的GRU作为长短期记忆(Long Short-Term Memory,LSTM)的变体,它继承了LSTM的优势,可以有效克服梯度消失问题,同时将LSTM中的遗忘门和输出门整合为更新门,大大简化了网络结构,在预测精度大致相同的情况下,GRU的训练效率优于LSTM[7]。

GRU的结构图如图1所示。

模型的输入为燃气流量和IGV开度,输出为压气机出口温度和透平排气温度,计算过程为:

Zt=σ(Wz·[ht-1,xt])

(1)

rt=σ(Wr·[ht-1,xt])

(2)

(3)

(4)

式中:Wz为重置门权重;Wr为更新门权重;W为记忆状态的权重;σ和tanh为激活函数。

由于模型的输出具有多个重要参数,因此存在两种建模思路:第一种是建立多输入多输出的网络模型,同时得到多个输出参数;第二种是建立多输入单输出的网络模型。由于每一个输出参数都对应不同的特性,因此所对应的输入和输出的映射关系也不同,而且多输入多输出的网络在训练过程中会消耗大量的时间,精度也会略微下降[8],基于此,本文采用多输入单输出的建模思路。

模型的评价指标选用均方根误差RMSE和平均相对误差MAPE:

(5)

(6)

式中:yn为预测值,y为原始数据,M为总样本数量。

2 燃气轮机气路故障分析

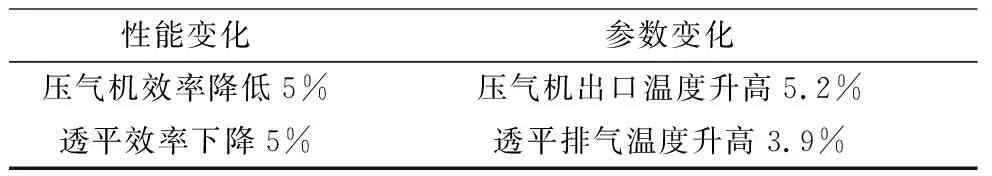

气路即机组内部气流通过的路径,当燃气轮机发生故障时,其工作状态发生变化导致参数偏离设计值,这会导致一些部件性能发生变化。随着燃气轮机技术的发展,其内部部件越来越精密,所处的环境也越来越恶劣,这些都对燃气轮机的可靠性提出了更高的标准,工程上的检修工作需要做到故障的提前预防,常见的气路故障类型如表1所示[9]。

燃气轮机性能发生变化会引起燃气轮机测量参数的变化,Zwebek等[10]提出,当部件的效率性能变化达到5%时应该对机组进行维修,因此把燃气轮机效率退化5%作为故障标志,参数变化情况如表2所示。

表2 性能变化对应参数变化[11]

在获得压气机出口温度和透平排气温度之后,将其与神经网络模型所输出的基准值进行比较,得到偏差值,然后对误差进行分析,通过数据参数误差来判断故障发生位置,并决定是否需要停机检修,整个流程如图2所示。

图2 故障预警流程图

3 试验分析

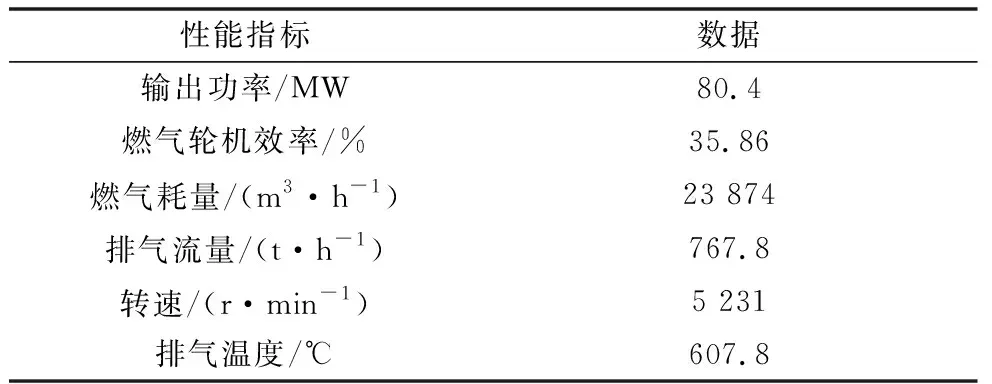

本文的研究对象为北京市通州区华电北燃分布式能源站所用燃气轮机,型号为6F.03,该燃气轮机具有18级压缩机、3级透平、6个环筒型燃烧室,可快速启停,变负荷能力强,具有很高的燃烧效率和安全性,其主要参数如表3所示。

表3 6F.03型燃气轮机性能参数

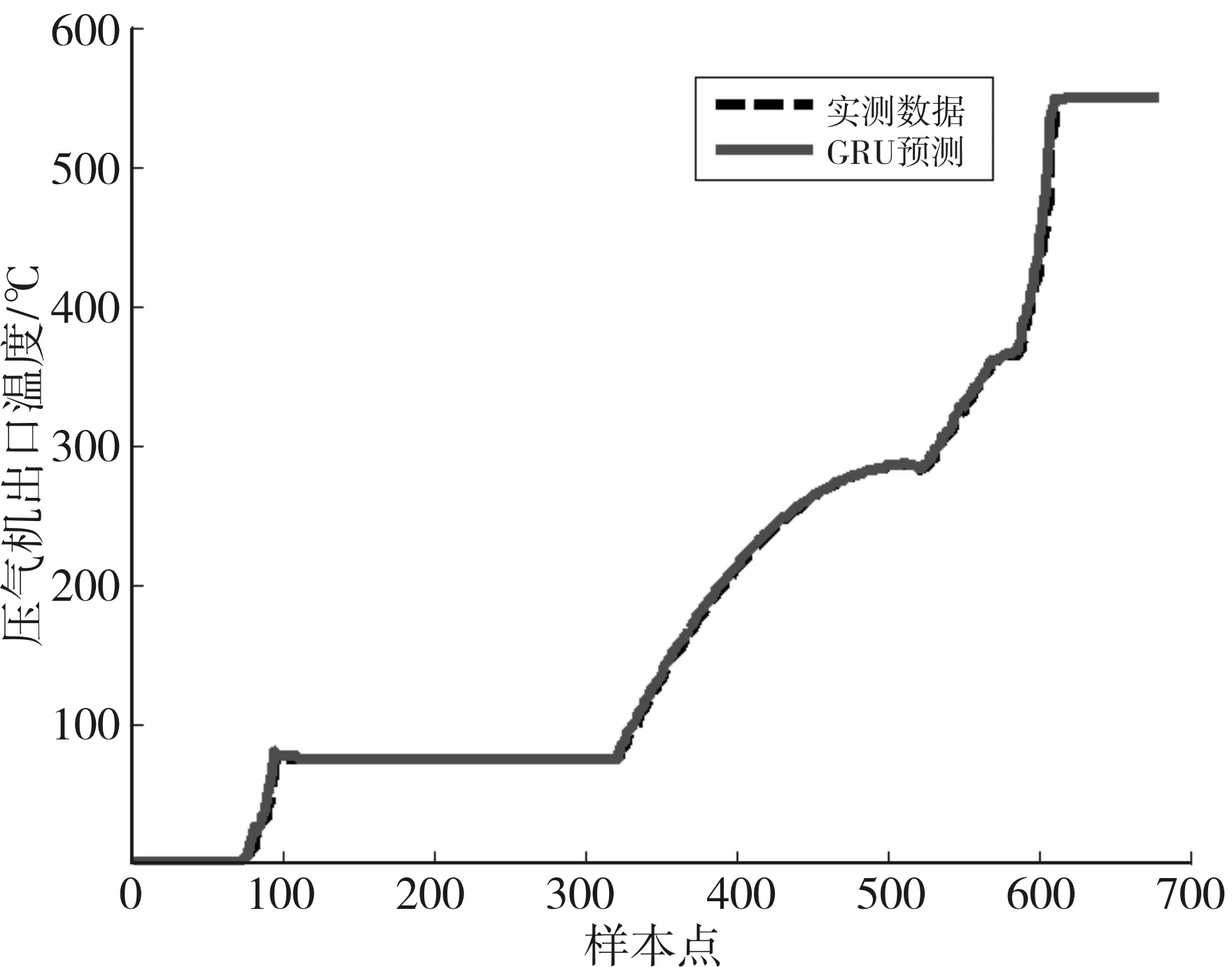

试验数据采用能源站2021年3月最近几次启停过程中的实时数据进行模型的训练和测试,机组功率变化范围为0~70 MW,满足了基本的燃气轮机运行工况,采样时间为2 s,设定前70%的数据用作训练集,15%的数据用作验证集,15%的数据用作测试集。激活函数使用adam,损失函数选用均方根误差,学习率设置为0.001,得到的透平排气温度和压气机出口温度分别如图3和图4所示。

图3 压气机出口温度仿真曲线

图4 透平排气温度发仿真曲线

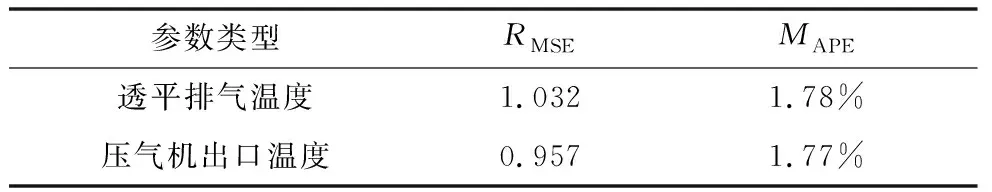

该模型的参数误差如表4所示。传统的燃气轮机一般使用机理模型进行建模,该方法需要大量的数学公式,搭建模型费时费力且精度较差。为了防止机组误报,一般将报警阈值设定得较大,这就导致当机组发生故障时,因为没有达到设定的报警阈值而不能及时发出报警信号。当发出报警信号时,燃气轮机通常已处于严重故障状态。因此本研究要求MAPE误差控制在2%以内。

表4 GRU预测误差

由表4可以看到,透平排气温度和压气机出口温度的平均相对误差都低于所要求的精度,二者的误差均处在合理的范围内,因此该模型可以用作燃气轮机故障预警的基准模型。

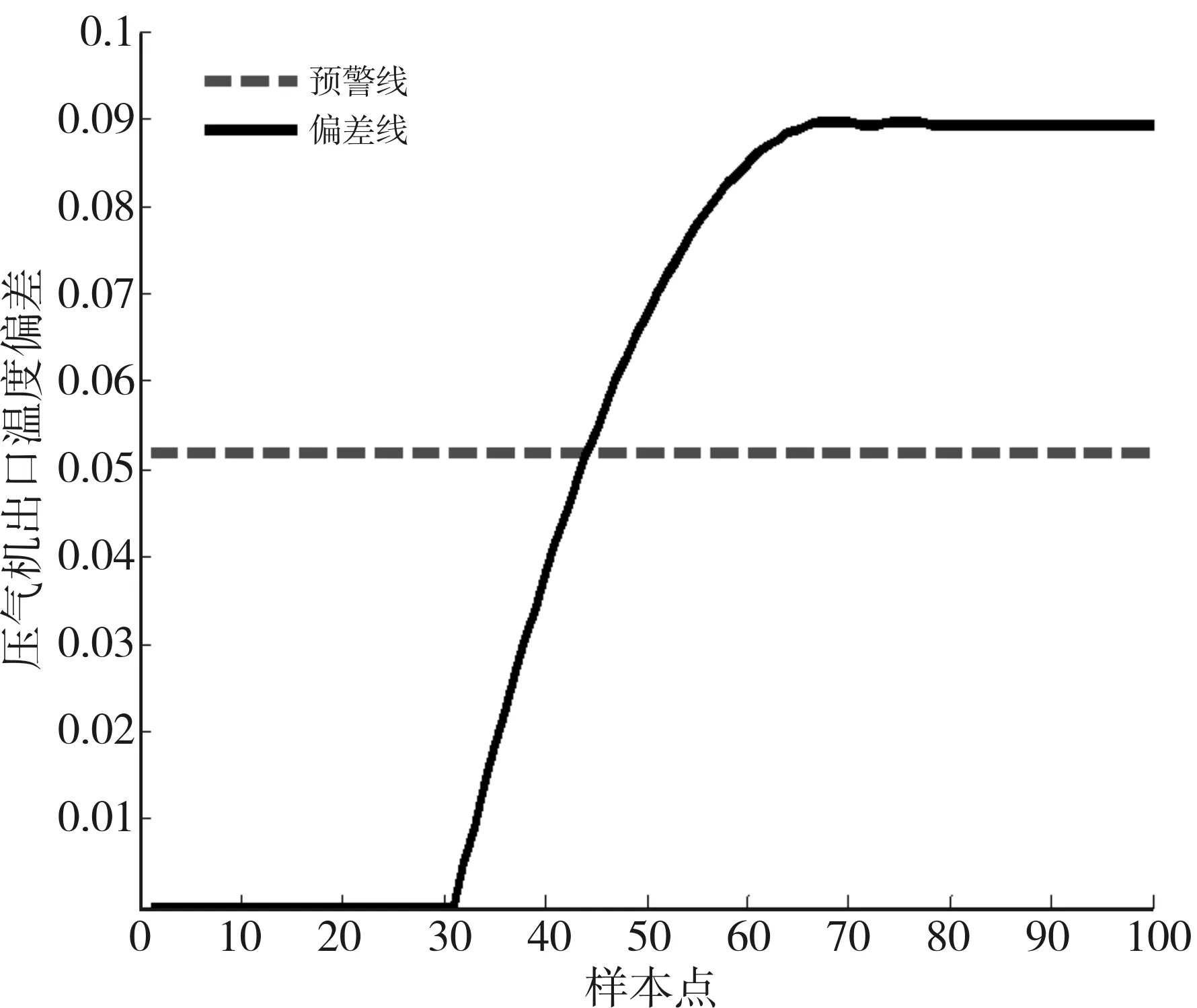

由于在燃气轮机运行初期无法获取故障下的数据,因此采用人工干预的手段进行数据加工,取机组正常运行下的100个时间点作为基准值。在大多数情况下,燃气轮机性能的下降是一个持续的过程,下降速率呈指数性衰减[12],因此,假设参数在前44个时间点正常运行,在第44个时间点后,燃气轮机压气机和透平发生某些故障,则二者的偏差曲线如图5和图6所示。

图5 压气机出口温度偏差监测

图6 透平排气温度偏差监测

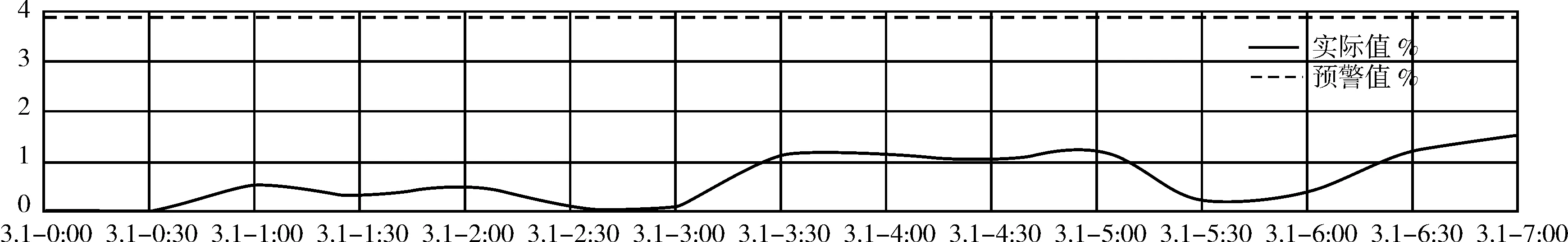

燃气轮机处于运行中,在第44个时间点监测的参数偏差值超过预警线,并长期处于报警线以上,此时维修人员就需要对燃气轮机的压气机和透平进行检修,合理安排机组的启停计划,防止后续故障的加重,为设备以及整个能源站的安全运行提供保障。同时,可以建立故障诊断及预警平台,将数据显示在前端页面上,为监测人员提供可视化功能,局部功能展示页面如图7所示。

(a) 压气机出口温度误差

(b) 透平排气温度误差图7 运行偏差监测

4 结 论

燃气轮机的故障类型与燃气轮机的运行参数之间有着密切的联系,不同的故障类型对应着不同的参数变化。考虑到在燃气轮机投入初期,燃气轮机处于安全常态运行,发生故障的概率非常低,并没有大量的故障数据用来进行故障诊断,因此,本研究针对燃气轮机发生故障会导致机组流量和机组效率发生改变这一特点,将机组效率降低5%设为故障工况,将GRU建立模型的基准值和实际值所产生的参数偏差作为监测对象,一旦偏差超过设定的阈值,便能够初步判断设备故障发生的位置,合理安排计划,对机组进行停机维护。在缺乏历史故障数据的燃气轮机运行初期,该方法可以有效地对机组进行早期的故障诊断及故障预警,防止安全事故的发生,降低维修成本,是一种有效且简单实用的系统异常分析方法。随着机组运行时间的增加,误差曲线可以为后续机组故障的详细分类提供数据支持。