基于Solid Works的立式圆盘脱溶干燥机加热盘下板冲孔布局仿真分析

2021-12-14李金梅李亭亭翟雪静王志丹

李金梅,李亭亭,翟雪静,王志丹

(山东凯斯达机械制造有限公司,山东 济宁 272000)

大豆是全世界最主要的油料作物之一,含有35%~40%的蛋白质,是人类和动物最主要的蛋白质来源。豆粕是大豆提取豆油后的主要副产品,蛋白质就保留在其中,经低温脱溶后的豆粕通过乙醇萃取工艺,可得到蛋白质含量为70%浓缩大豆蛋白粉,该醇法制备工艺中脱溶烘干工序尤为重要,立式圆盘脱溶干燥机为该工序关键设备,具有干燥面积大、料层薄、烘干快速及蛋白热变形小的特点[1]。

立式圆盘脱溶干燥机内部的多层空心加热盘是其主要部件,整台设备从上至下依次交错布置多层大、小加热盘,大、小圆盘按照一定间隔距离交替排列,其内部通入饱和水蒸汽,将含有溶剂的湿豆粕在耙料装置的作用下从上至下依次内外交替的落入各层圆盘上,使湿粕在多层加热盘上不断吸热升温,从而使湿豆粕达到干燥脱溶目的。

湿粕干燥过程中受温度影响很大,温度过高,蛋白变性,温度过低,抗性成分不能除去,因此豆粕干燥时要求表面受热均匀,才能保证其质量的稳定性。因此要求各层圆盘加热表面平面度误差小于3mm,加热圆盘由上板和经过冲压成型的下板焊接而成,上板平面度受下板冲孔布局焊点的影响,因此有必要对圆盘下板冲孔布局进行进一步分析研究。本文利用Solid Works软件的有限元分析模块,对某加热盘下板冲孔布局进行静力学分析,研究其在不同冲孔布局下的应力及位移变形量,分析何种布局更加合理,验证实际冲孔布局的合理性,下面以其中小加热盘为例进行分析。

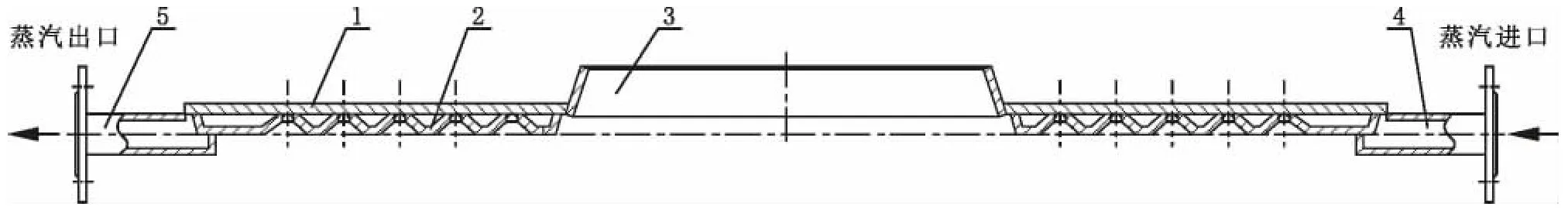

1 立式圆盘脱溶干燥机小加热盘结构

立式圆盘脱溶干燥机小加热盘结构如图1所示,干燥机的加热盘采用空心焊接结构,承载物料的上板(件1)布置在下板(件2)的上方,是豆粕加热烘干的工作面,其底部下板(件2)经内、外圆翻边和中间部位冲孔成型,通过翻边边缘和冲孔中心处与上板(1)均匀焊接,形成中空密闭的加热盘腔体,沿腔体四周对称布置一对进汽口(4)和出汽口(5),为加热盘空腔内饱和水蒸汽的进、出通道,围板(3)与上板(1)内圆焊接,主要是起到挡料的作用,同时对上板有支撑加强的作用。

图1 立式圆盘脱溶干燥机小加热盘结构

2 参数化分析

SolidWorks软件的有限元分析同ANSYS软件的有限元分析基本一致,其过程包括:三维建模、网格划分和计算分析[2-4]。

2.1 模型的建立

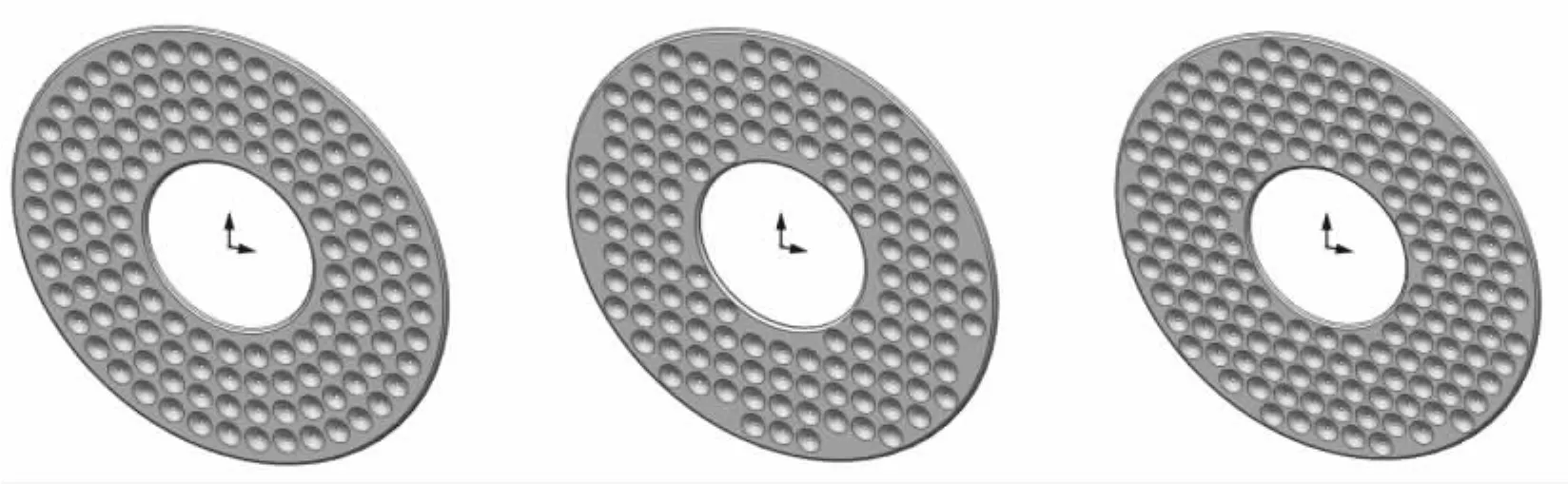

SolidWorks软件的有限元分析模块,只限于整体工件的分析,而对装配体却无法实现,由于加热盘内部压力同时作用于上板和下板,这里根据作用力和反作用力的原理,仅对加热盘下板进行受力分析,加热盘下板建立三种不同布局的三维模型如图2所示,加热盘下板的具体参数如表1。

表1 材料属性

图2 圆周、正方形、正三角形布局对应3D模型

2.2 约束和力的施加

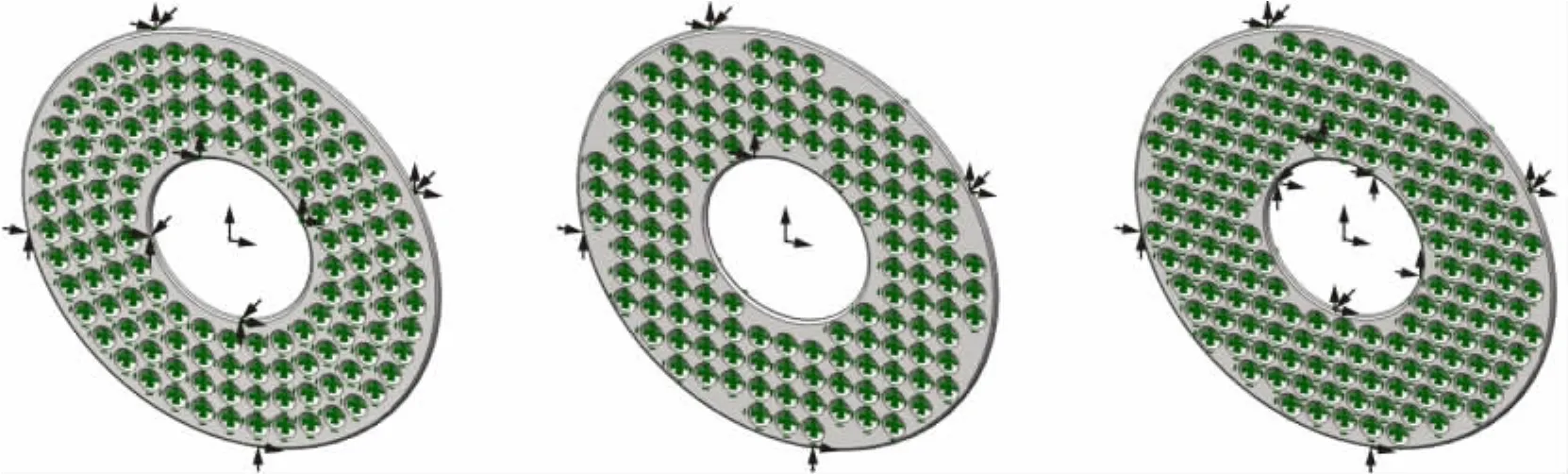

由于下板和上板采用内、外圆周和冲孔处焊接固定,因此在加热盘下板内圈底面、外圈底面和冲孔中心圆面处施加夹具固定点,如图3所示。

图3 圆周、正方形、正三角形布局对应约束图

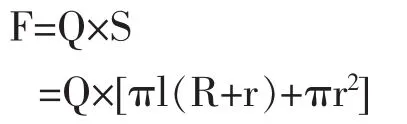

加热盘内压强各项均匀分布,因此对加热盘下板进行同等压强分析,因冲孔后对应接触面积和不冲孔对应平面面积相差无几,故计算有效截面积时不再考虑冲孔。

式中:F为下板承受的压力,N;Q为加热盘内工作压强,Pa;S 为下板的有效截面积,m2;l为下板正圆锥台母线长度,m;R为下板翻边大圆半径,m;r为下板翻边小圆直径,m。

通过上面公式可以计算工作时施加在下板接触面上的压力:

F=0.85×106×[π×17×(1 084+1 075)+π×1 0752]/106=3 183 250 N,力的方向垂直于下板有效接触面,如图4所示。

图4 圆周、正方形、正三角形布局对应压力施加效果图

2.3 网格划分

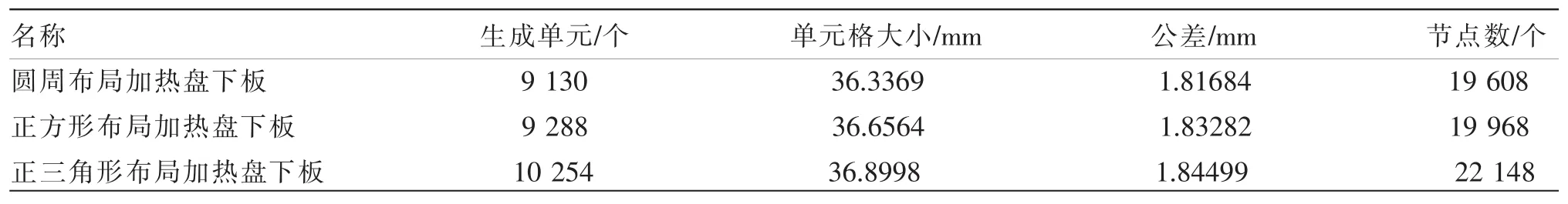

结合加热盘下板结构特点,选取较高节点品质的中面壳网格,对三种有限元模型进行网格化分,生成单元,单元格大小,公差和建立节点数,如图5所示,对应数据如表2。

表2 圆周、正方形、正三角形布局下的网格划分

图5 圆周、正方形正三角形布局对应网格图

2.4 计算分析

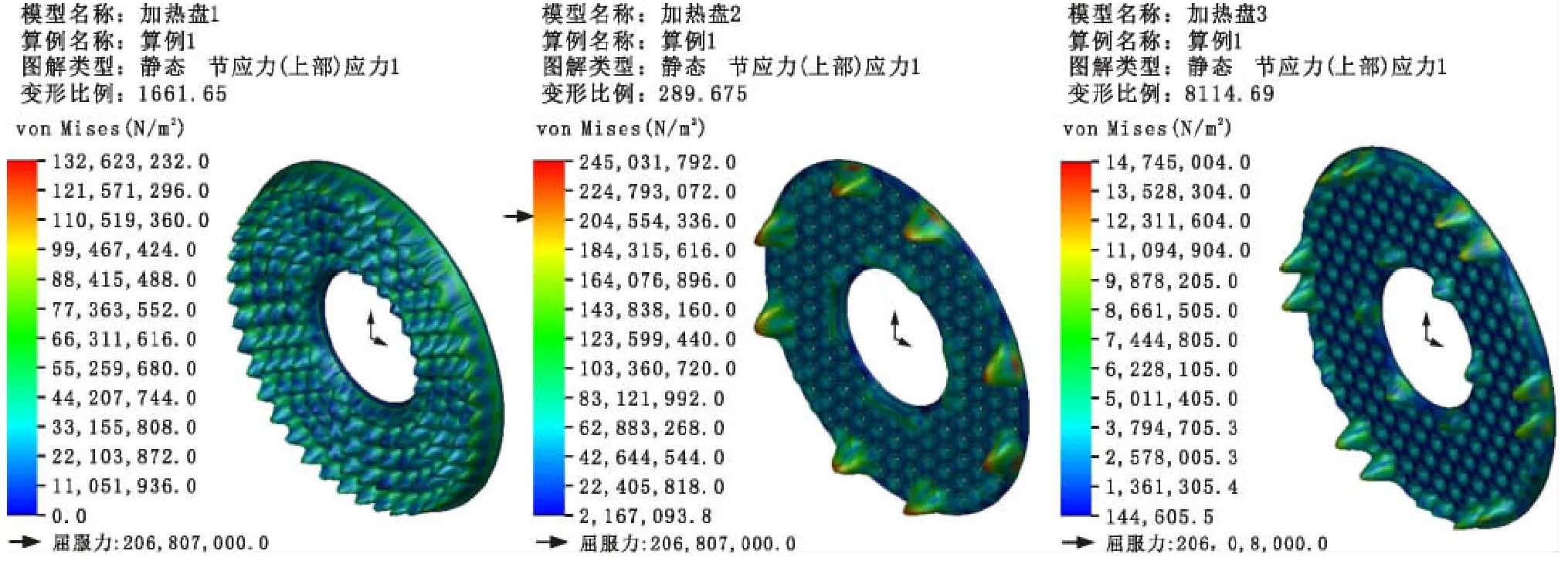

通过分析计算,加热盘下板在承压状态下的应变分布图如图6所示,整个下板都有不同程度地变形,中间冲孔位置变性较小,冲孔受限的内、外圈边缘处变形曲率比较大,应变量三种布局见表3。

图6 圆周、正方形、正三角形布局对应应变趋势图

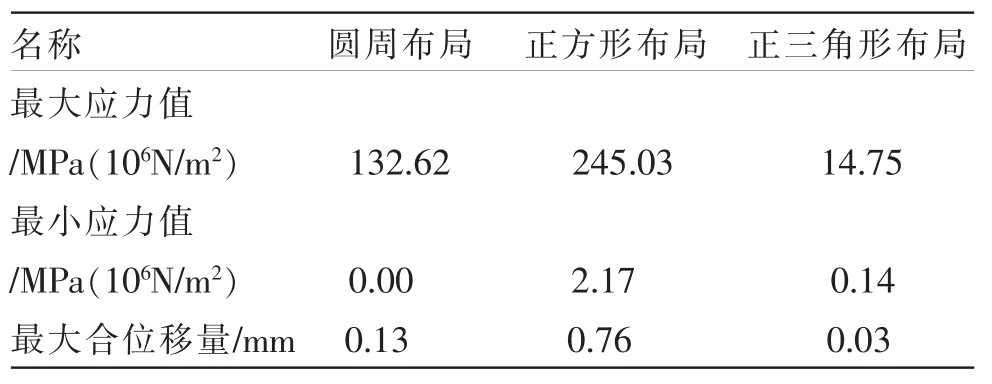

加热盘下板应力分布图,如图7所示,加热盘下板不同布局应力变化不同,下板的内、外圈固定点处应力最小,冲孔间隙处的应力最大,三种布局应力最大及最小数值见表3。

表3 加热盘在三种布局下的最大及最小应力和应变量

图7 圆周、正方形、正三角形布局应力分布图

3 结论

通过Solid Works Simulation软件对三种冲孔布局的加热盘下板进行有限元分析,根据分析计算结果,对比加热盘下板在三种冲孔布局下的最大和最小应力及最大位移量,可以看出加热盘下板冲孔采用正三角形布局最为合理,其最大等效应力为14.75 MPa,远小于材料的屈服强度206.8 MPa,该数据结论验证了实际冲压采用的正三角形冲孔的合理性。