工业机器人静态柔顺性测量辅助加载装置研制

2021-12-13唐迅捷张雪梅

李 新,陈 力,茅 晨,唐迅捷,马 涛,张雪梅

(1.江苏省计量科学研究院,江苏 南京 210023; 2.南京邮电大学自动化学院、人工智能学院,江苏 南京 210023)

0 引 言

根据GB/T 12642—2013《工业机器人 性能规范及其试验方法》,工业机器人检测一共需要测试工业机器人的14项参数,其中的静态柔顺性是工业机器人整机性能试验中非常重要的一项。工业机器人静态柔顺性是指在单位负载作用下测量工业机器人末端的最大位移,本质上是表征了工业机器人的静态刚度性能。在工业机器人越来越多地要进行精细化操作、高精度作业的今天,这一性能的好坏尤为重要。

根据国标规定,工业机器人进行静态柔顺性测量时,辅助加载的作用力应施加在平行于机座坐标轴的三轴六个方向上,每次测量一个方向,加载力应以10%额定负载逐步增加到100%额定负载,在该方向上测量相应的位移[1]。然而,在实际的测试过程中,工业机器人的静态柔顺性测试存在难以实施的问题[2]。问题的关键是缺乏合适的力加载装置。这一问题导致该项参数在测试过程中一般都被放弃测量的现状,造成工业机器人的该项性能并不能正确反映出来。

为了解决这一问题,很多研究者已经给出了一些解决方案。徐晗等[3]提出了一种负载供给装置,其功能就是给工业机器人末端施加作用力,使其拉力值与测试所需的负载大小一致。吴建红等[4]提出了一种机器人柔顺性测试装置,该发明只是设计了一个利用滑轮进行拉力转向的机械装置,作用力的加载是需要手动加载,不具备自动加载的能力。刘毅等[5]提出一种导向机构来实现力的加载,其具有一个立方框架结构,内含多套滑轮组来调节拉绳的方向。李峰等[6]提出了一种也是使用砝码进行力加载的十字形结构的工装。李小兵等[7]提出了应用于工业机器人的静态柔顺性能测试装置,其中作用力的加载装置是由加载方向调节组件和加载力调节组件组成,在位移测量上是使用激光跟踪仪进行测量。朱敏杰[8]在基于激光跟踪仪的工业机器人性能测试研究中进行了三个方向的静态柔顺性测试,也是使用滑轮机构和砝码进行作用力的施加。对上述各种方案进行分析后,可以发现都是在被测工业机器人外围采用滑轮机构和拉绳来进行作用力的施加,这里存在两点不足:1)装置普遍体积较大,操作不便;2)在变换测试方向时,需要重新安装或重新调整,测试效率很低。

综上所述,目前还没有一种体积小巧、操作高效的辅助加载装置用于工业机器人静态柔顺性的测量。为解决这一问题,本文研制了一种新型的基于三维力传感器的工业机器人静态柔顺性辅助加载装置,可以满足静态柔顺性测量的需求。

1 工作原理及组成

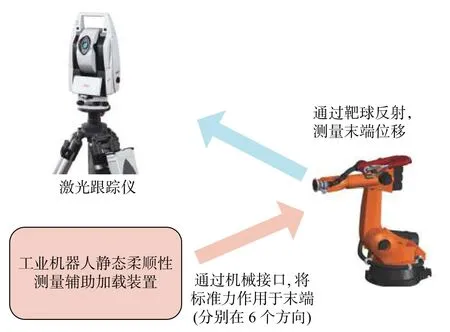

根据国标中对于静态柔顺性测量的要求,该测量基本上可以描述为:在工业机器人末端的平行于机座坐标系的6个方向上分别施加额定负载范围内的作用力,如图1所示,在施加作用力的同时测量工业机器人末端的空间位移。

图1 工业机器人静态柔顺性测量加载方向示意图

要解决这个测量问题,可以分为两个步骤:第1步,在工业机器人的末端施加符合要求的标准作用力;第2步,测量工业机器人末端的空间位移。其中,第2步是利用常规测量仪器就可以实现的,例如利用激光跟踪仪就可以轻松实现对空间位移量进行精准的测量[9]。用激光跟踪仪实现工业机器人静态柔顺性测量的原理如图2所示。

图2 工业机器人静态柔顺性测量原理图

因此,当前的关键问题就是研制一台可以给工业机器人末端在平行于机座坐标系的6个方向上分别施加标准作用力的辅助加载装置。按照这个思路,本文创新地提出使用推力作为作用力的解决方案,该方案是一种基于三维力传感器的作用力加载装置。其工作原理为:在工业机器人末端安装一个球笼机构,再由一个三维电控滑台控制一个球杆,该球杆的工作部分(即:球头)在球笼的内部与球笼的内壁接触,这样就可以对工业机器人末端以“推力”的方式施加不同方向的作用力,而这个球杆的作用力又通过移动平台上的三维力传感器反馈给控制系统,从而保证了施加作用力的大小准确可靠。

该装置的具体结构由机械接口、传感器组件、三轴电控滑台机构和电控系统四部分组成。机械结构包括连接被测工业机器人末端的球笼和安装在加载装置上的球杆;传感器组件包括连接固定的三维力传感器和传感器底座;传感器底座连接三轴电控滑台机构;电控系统控制整个系统按照软件设定工作。装置结构示意图如图3所示。

图3 工业机器人静态柔顺性辅助加载装置的结构示意图

该装置的工作状态示意图如图4所示。再将激光跟踪仪的反射靶球固定在工业机器人的末端,就可以实现工业机器人静态柔顺性的测量。

图4 工业机器人静态柔顺性辅助加载装置工作状态示意图

2 关键技术

2.1 三维力传感器的选择

如果采用单维力传感器分布在滑台机构不同的轴上,那么会因为分布位置的不同引入力矩的影响,导致测量力值不准确[10]。而三维力传感器可以在作用点不变的情况下测量三维的作用力,即测量6个方向的作用力,这样就可以避免上述问题的产生。辅助加载装置的设计只是用到了三维力传感器的单向测量精度,使用时只需要测量单轴的力值,并不需要测量维间耦合输出的其他轴的力值,所以在选择传感器时,只需要考察其单轴的精度即可。

本文选定的检测对象是额定负载为20 kg的工业机器人,所以研制的辅助加载装置的技术要求如下,量程范围应为:0~200 N,作用力的最大示值误差应为:≤±1%,也就是≤2 N。为了确保所施加作用力的准确性,根据计量学中“校准仪器的准确度要达到被校对象的准确度的1/3~1/10”的原则,对装置中所使用的三维力传感器的技术要求便可确定为:直线度绝对值:≤±0.3%(力值传感器的测量准确度使用直线度表示)[11]。在装置研制的过程中,需要对所选择三维力传感器进行校准,以判断其是否符合技术要求。校准实验使用测量范围为:10 N~1 kN、精度等级为:0.01级的全自动静重式力标准机对定制的三维力传感器进行校准。实验现场如图5所示。

图5 三维力传感器校准实验现场

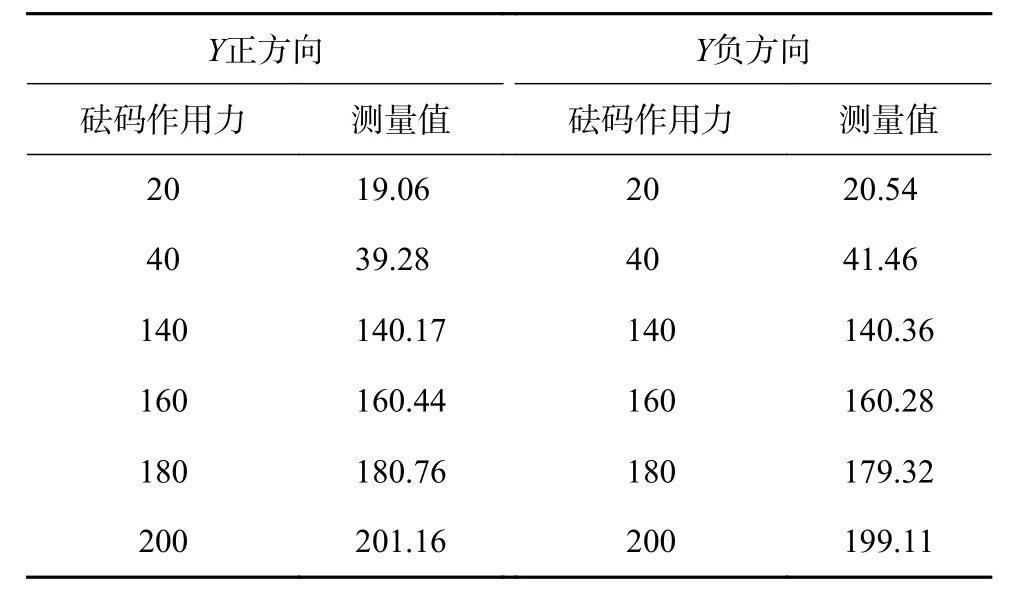

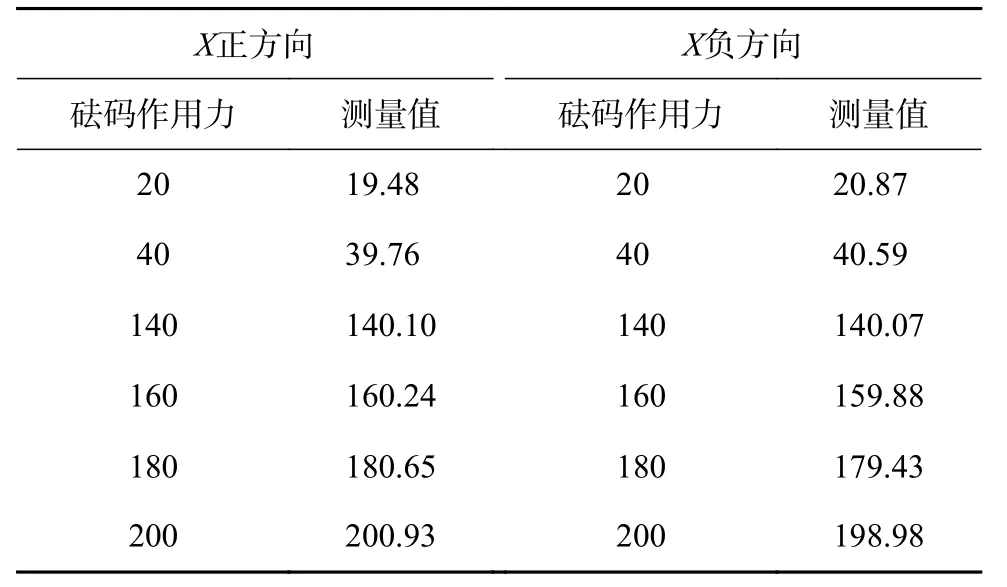

根据校准实验得到的传感器不同方向上的数据计算三维力传感器各个方向上的直线度,实验结果如表1所示。

表1 三维力传感器校准实验结果

根据实验结果,各方向正负行程中直线度绝对值最大为0.16%,优于设计要求的±0.3%,因此,该三维力传感器可以应用于所设计的工业机器人静态柔顺性测量辅助加载装置。

2.2 机械接口的设计

在国标中,静态柔顺性测量要求作用力应施加在平行于机座坐标轴方向上,且要有正负两个方向,这种要求对作用力接触的机械结构提出了较高的要求,所以加载装置与工业机器人的机械接口的设计也成为了一个关键问题。

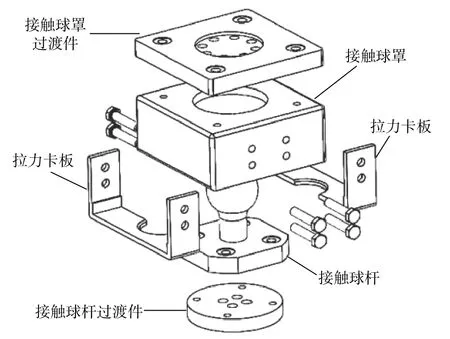

本文提出了一个球笼结构的机械接口,包括接触球罩、接触球罩过渡件、两个拉力卡板、接触球杆和接触球杆过渡件5个部分,如图6所示。接触球罩过渡件的作用是保证工业机器人末端和接触球罩可以紧固连接。同样,接触球杆过渡件的作用是保证接触球杆和三维力传感器可以紧固连接。接触球罩和两个拉力卡板合围成了一个类似球笼的结构,将接触球杆的球头包裹在里面。在不拆除拉力卡板的情况下,球头无法脱离。接触球罩的内腔包括内腔半球面和内腔圆柱面结构,这种设计可以确保施加作用力的方向正确,如图7所示。

图6 机械接口爆炸图

图7 机械接口剖面图

该机械接口在初始状态下是非接触的,作用力为零。在给被测工业机器人施加水平4个方向的作用力时,接触球杆的球头与接触球罩内腔圆柱面分别在X+、X–、Y+、Y–4个方向上接触,这样便可以完成对被测工业机器人在4个方向上施加作用力。在给被测工业机器人施加数值向上的作用力时,接触球杆与接触球罩内腔半球面在Z+方向上接触,这样便可以完成对被测工业机器人施加向上顶的作用力。当需要施加Z–方向作用力时,接触球杆向Z–方向移动,球杆的球头下部会压在两个拉力卡板上,这样便对被测工业机器人施加了Z–方向的作用力。以此实现对被测工业机器人末端6个方向的作用力的施加。另外,这种设计可以在测量时快速转换测量方向,不需要再对整个测量装置进行重新设置,极大地提高了测量效率。

2.3 减速机构的设计

针对工业机器人静态柔顺性测量的特点,本文设计了一套减速机构,可以有效实现装置的传动。该减速机构是一套三级减速机构,将电机的转动减速之后传递给传动丝杠,从而带动各轴滑台移动。三级减速分别为:一级齿轮减速机;二级同步带减速机;三级蜗轮蜗杆减速机。减速机构设计图如图8所示。压紧弹簧和转动轴的作用是确保三级蜗轮蜗杆减速机的蜗杆始终压紧在蜗轮上,从而可以有效地避免齿间间隙造成的传递误差,保证了作用力的平稳传递。

图8 减速机构示意图

2.4 控制逻辑的设计

根据国标中的要求,“力应以10%额定负载逐步增加到100%额定负载”,所以工业机器人静态柔顺性测量辅助加载装置需要能够在输出范围内对输出的标准力进行设置,并自动进行力的加载。本文采用的控制原理是经典的反馈控制,如图9所示。在工作的初始状态,接触球杆不与球笼结构接触,作用力为0 N。工作状态下,在某一方向设定好需要施加的作用力,电控系统的控制器会控制相应的电机转动,电机的转动经过减速传动机构控制滑台移动,这样接触球杆便会在相应方向上与球笼机构接触,产生作用力,该作用力的大小可以由三维力传感器反馈给电控系统进行控制。当传感器反馈的作用力值小于设定力值时,电控系统继续控制滑台移动,作用力则会继续增大;当传感器反馈的作用力值与设定的力值相等时,电控系统控制滑台停止移动,作用力会保持;当传感器反馈的作用力值大于设定力值时,电控系统会反向控制电机运动,不断减小作用力,直至作用力值与设定力值相等。

图9 辅助加载装置的反馈控制方框图

3 装置的标定和应用

3.1 装置的标定

根据上述工作原理和关键技术,将本文设计的工业机器人静态柔顺性测量辅助加载装置实现,如图10所示,由运动工作主体和电控箱两部分组成。

图10 工业机器人静态柔顺性测量辅助加载装置

装置完成后,需要对装置整体进行标定,以确保装置输出作用力的准确。因此,设计并制作了一台标定架,通过标准增砣砝码来对装置的6个方向进行标定[12]。标定架定的滑轮机构为可调节的机构,这样就可以避免在标定方向上的几何误差。利用标尺和角度尺来调节定滑轮位置,从而调整了拉绳的方向,确保砝码施加的拉力方向与装置的XYZ轴方向一致。标定现场如图11所示。

图11 装置标定现场

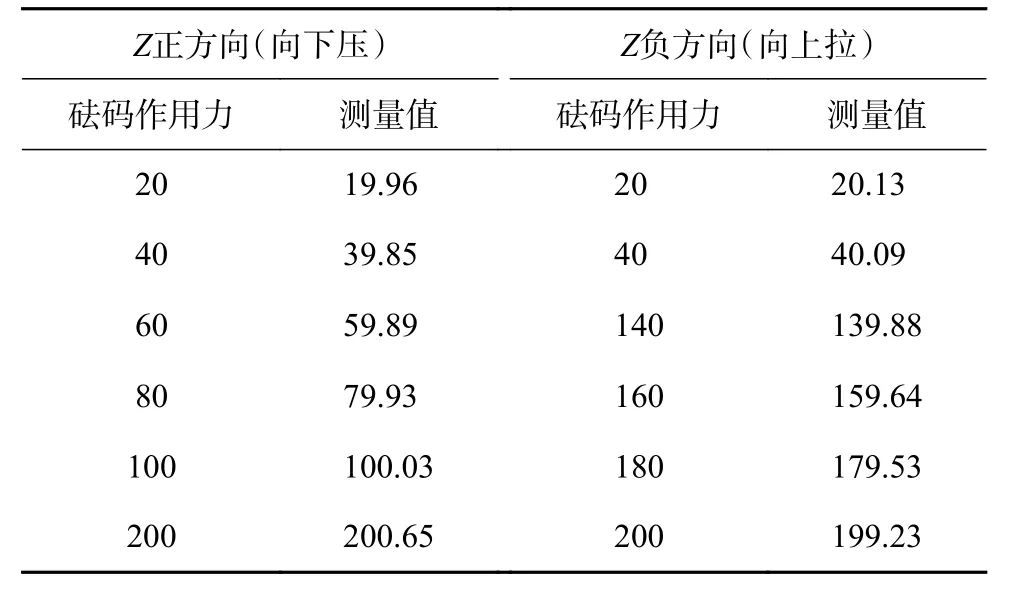

标定完成后,对所研制装置的各个轴进行力的测量,测量结果如表2、表3、表4所示。

表2 Z方向测量值 N

表3 Y方向测量值 N

表4 X方向测量值 N

从测量结果可以计算得出,所研制的辅助加载装置的最大示值误差绝对值为:0.7%,该结果满足设计时提出的优于±1%的要求。

3.2 装置的应用

对于静态柔顺性较好的工业机器人,在末端施加标准的作用力后,末端位移量应该较小且应基本呈现线性变化。将本文研制的辅助加载装置应用于库卡KR10R1420型工业机器人的静态柔顺性测量。该机器人的额定负载为10 kg,约为98 N。根据国家标准,使用所研制的辅助加载装置给该工业机器人末端的作用力从10 N逐步加载到98 N,由于该型号工业机器人静态柔顺性较好,所以当作用力逐步加载后,末端位移量的变化应表现为线性变化,即末端位移量数据点的直线度较小。利用激光跟踪仪测量被测工业机器人末端的位移量[13],如图12所示,工业机器人静态柔顺性测量结果如表5所示,数据为6个方向在不同大小作用力下的位移量。根据测量结果可以得到,在额定负载范围内,6个方向施加作用力后,工业机器人末端的位移是线性变化,直线度分别为:X正方向2.90%;X负方向4.78%;Y正方向1.96%;Y负方向3.23%;Z正方向3.84%;Z负方向3.62%,直线度均在5%以下,与预期结果一致。

图12 辅助加载装置应用现场

表5 工业机器人静态柔顺性测量结果

4 结束语

本文对工业机器人静态柔顺性难以测量的问题进行了分析,得出了目前的测量难点在于缺乏合适的辅助加载装置。根据这一难点,本文提出了一种基于三维力传感器的工业机器人静态柔顺性测量辅助加载装置。该装置与其他方案相比,具有体积小巧、工作效率高的特点,而基于三维力传感器的反馈系统也确保了输出作用力的准确性。通过标定实验和应用试验,既验证了该辅助加载装置示值误差满足设计的技术要求,同时也验证了该加载装置在测量工业机器人静态柔顺性时的有效性。本文对工业机器人静态柔顺性的测量方法研究具有一定的参考意义。