硅橡胶中填料碳纤维的加入对复合材料性能的影响

2021-12-13卜义夫孔俊嘉

卜义夫,孔俊嘉

(沈阳科技学院,辽宁 沈阳 110167)

硅橡胶(SR)具有高弹性、良好绝缘性、耐高温等优点[1],被广泛地应用于航空、电气、建筑等行业。但是其本身的物理力学性能、耐磨性能较差,会影响到硅橡胶的使用寿命[2]。通常会向硅橡胶中加入玻璃纤维等高性能纤维来提高硅橡胶的性能,进而延长其使用寿命。玻璃纤维本身具有耐热、绝缘、抗腐蚀等优点,同时也存在质脆、柔韧性低、致癌等缺点[3]。碳纤维(CF)具有强度高、模量高、耐疲劳性能好、质量轻等优点[4]。

本文通过碳纤维补强制备碳纤维硅橡胶(CFSR)复合材料,与单纯硅橡胶相比其综合力学性能、耐热性能得到了较大提升。

1 实验部分

1.1 实验药品

硅橡胶,工业级,东莞市华岱有机硅有限公司;白炭黑,工业级,山东弘兴白炭黑有限责任公司;碳纤维,分析纯,河南克莱威纳米碳材料有限公司;硬脂酸,工业级,广州正利化工有限公司;偶联剂KH-550,工业级,郑州辉浩化工有限公司;交联剂DCP,工业级,济南和信化工有限公司;促进剂TBBS,工业级,郑州市源泽化工有限公司;防老剂D,工业级,淄博安豪化工有限公司;2,5-二甲基-2,5-双己烷,工业级,青岛科诺化工有限公司;碘化钾,分析纯,济南世纪通达化工有限公司。

1.2 实验仪器

热重分析仪,STA-6000,上海群宏仪器设备有限公司;场发射扫描电镜,SEM3000S,国仪量子技术有限公司;万用力学测试仪,KRT-W,昆山科瑞特试验仪器有限公司;橡胶邵氏硬度计,LX-D,安徽华标检测仪器有限公司;阿克隆磨耗机,HY3410,扬州恒铁检测设备有限公司;橡胶开炼机,HY4107,安徽华标检测仪器有限公司;自动硫化机,XLB-200T,东莞市浈颖机械设备有限公司;傅里叶红外光谱仪,LIDA-20,天津恒创立达科技发展有限公司。

1.3 基础配方

硅橡胶,100份;白炭黑,30份;碳纤维,12份;硬脂酸,1份;偶联剂KH-550,3份;交联剂DCP,6份;促进剂TBBS,1份;防老剂D,1份;2,5-二甲基-2,5-双己烷,2份。

1.4 复合材料的制备

(1)混炼胶制备

硅橡胶在50~60 ℃下混炼20 min左右,使得硅橡胶包辊,残料少量堆积胶,加入偶联剂处理的碳纤维、硬脂酸、炭黑以及硫化剂,静置24 h使其混合均匀,24 h之后再次上辊复炼,左右开刀5次后下片,调至最小辊距,薄通6次,出片厚度控制在4 mm,冷却后加入各种助剂和填料翻炼均匀,将胶料铲下,得到混炼胶。

(2)硫化

一次硫化:称取一定量的混炼胶,放入模具中,启动自动硫化机进行硫化,压力和温度分别设定为500 MPa、170 ℃,硫化 20 min。

二次硫化:在鼓风干燥箱中进行,温度设定为180 ℃,硫化2 h。

1.5 性能测试

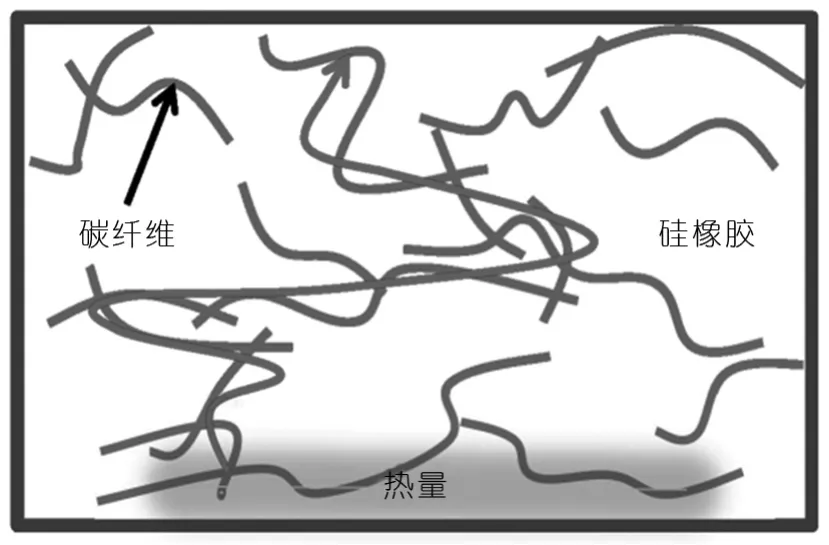

CFSR复合材料机理图如图1所示。

图1 CFSR复合材料机理图

(1)热重(TGA)分析

取一定量的CFSR复合材料样品利用热重分析仪在充满N2的气氛中进行热重分析,从30 ℃开始分析,升温速率控制在10 ℃/min,直至温度到达900 ℃为止,记录数据并绘制热重分析曲线。

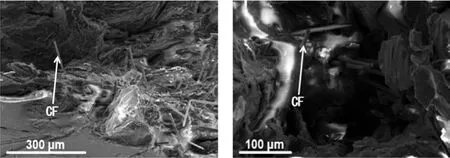

(2)扫描电镜(SEM)分析

将CFSR复合材料样品在真空烘干箱中干燥至恒定重量,取出后使用电子天平进行称重,之后对其进行液氮脆断处理,放在样品台上并进行固定,进行喷金处理,选用场发射扫描电镜观察CFSR复合材料横截面的结构。

(3)红外光谱(FT-IR)分析

取适量的CFSR复合材料与溴化钾混合并进行研磨,研磨完成后进行压片,选用傅里叶红外光谱仪对CFSR复合材料进行表征,扫描的范围控制在4 000~500 cm-1在此处键入公式。

(4)综合力学性能测试

CFSR复合材料的拉伸性能测定按照GB/T 528—92进行,拉伸速率200 mm/min;邵氏硬度A型测定按照GB/T 531—2008进行;阿克隆磨耗量测定按照GB/T 1689—2014进行。

2 结果与讨论

2.1 对拉伸性能的影响

由图2可以看出,随着碳纤维用量的增加,CFSR复合材料的拉伸强度和断裂伸长率均呈现先上升后下降的趋势。碳纤维用量达到12份时,CFSR复合材料的拉伸强度和断裂伸长率均达到了最大值,拉伸强度和断裂伸长率分别达到了4.75 MPa和617%,此时CFSR复合材料的强度高、耐疲劳性能好。碳纤维用量大于12份后,拉伸强度和断裂伸长率下降,可能是由于随着碳纤维用量的增加使得碳纤维不能均匀的分布在硅橡胶基体内。由此可以看出碳纤维用量为12份时CFSR复合材料的拉伸性能最佳。

图2 碳纤维用量对CFSR复合材料拉伸强度和断裂伸长率的影响

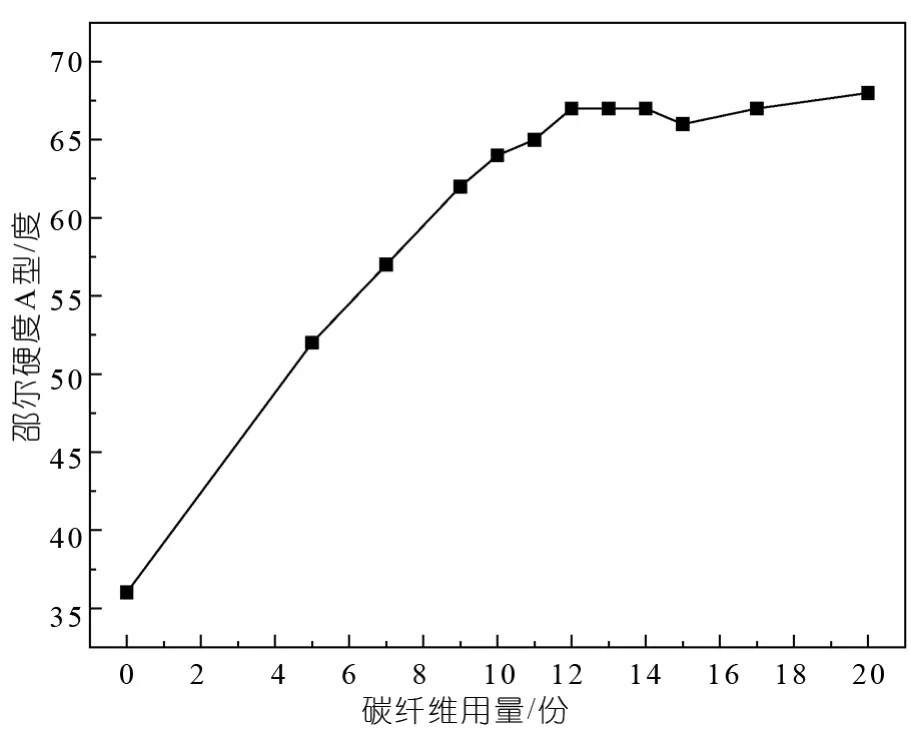

2.2 对硬度的影响

由图3可以看出,随着碳纤维用量的增加CFSR复合材料的邵尔硬度总体呈现上升的趋势,在碳纤维用量达到12份时趋于平稳,之后继续增加碳纤维的用量CFSR复合材料的邵尔硬度变化并不大。考虑到能耗等经济性因素,得出保证硬度的前提下碳纤维的最佳用量为12份。

图3 碳纤维用量对CF/SR复合材料邵氏硬度A型的影响

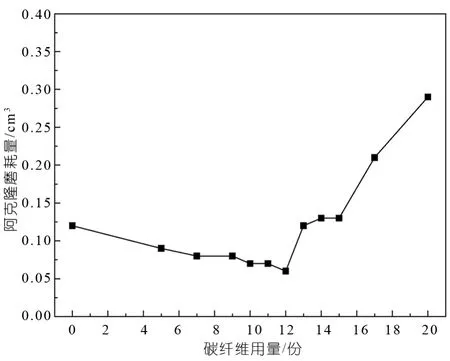

2.3 对耐磨损性能的影响

由图4可以看出,随着碳纤维用量的增加,CFSR复合材料的阿克隆磨耗量呈现先降低再升高的趋势,碳纤维用量为12份时,CFSR复合材料的阿克隆磨耗量达到了最小值,此时CFSR复合材料的耐磨性能最佳。碳纤维用量大于12份后,CFSR复合材料的阿克隆磨耗量上升,这主要是因为碳纤维较多在硅橡胶基体中分布不均匀造成的。由此可以得出碳纤维用量为12份时,CFSR复合材料的耐磨性能最佳。

图4 碳纤维用量对CFSR阿克隆磨耗量的影响

综合拉伸性能测试、邵氏硬度测试及耐磨性能测试结果可得碳纤维的最佳用量为12份,此时CFSR复合材料的强度高、耐疲劳性能好、硬度适中、耐磨性能好,因此选用碳纤维用量为12份的条件进行热重分析、SEM分析以及FT-IR分析。

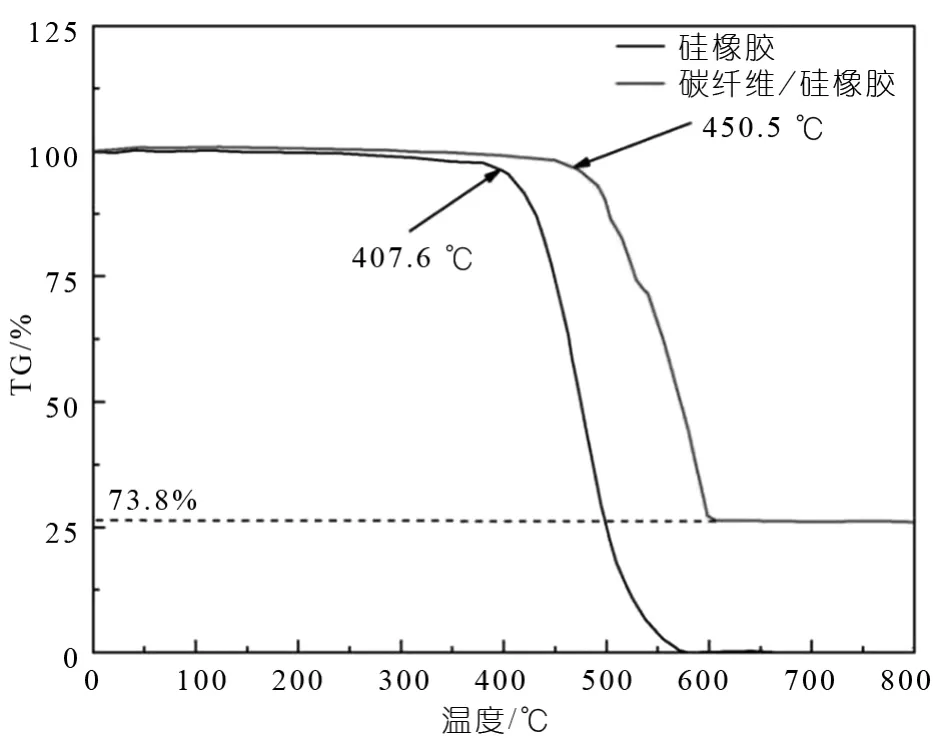

2.4 复合材料的热重分析

由图5可以看出,硅橡胶失重过程可分为3个阶段:0~200 ℃,200~450.5 ℃,450.5~800 ℃。第一阶段是一个缓慢失重阶段,这个阶段主要发生氢键的断裂,CFSR复合材料中剩余的结合水被脱去;第二阶段是一个快速失重阶段,在407.6 ℃时纯硅橡胶出现了较大的失重平台,添加有12份碳纤维的硅橡胶的失重平台出现在450.5 ℃;第三阶段同第二阶段一样也是快速失重阶段,在这一阶段中纯硅橡胶在580 ℃时已经基本耗尽,添加有12份碳纤维的硅橡胶的曲线有所缓和。经过以上三个阶段后,纯硅橡胶基本耗尽,添加12份碳纤维的硅橡胶的残留质量为原质量的26.2%。加入12份碳纤维的硅橡胶与纯硅橡胶相比其热分解温度由原有的407.6 ℃提高到了450.5 ℃,提高了42.9 ℃,这是由于碳纤维的添加使得硅橡胶的耐热性增强,同时提高了硅橡胶的热稳定性。

图5 纯SR和CFSR复合材料的TG曲线

2.5 复合材料的形貌特征

由图6可以看出,碳纤维在硅橡胶基体内分散均匀,纤维之间以及纤维和基体之间的通路更加完善,提供了相互连接的通道,这些通道使得硅橡胶的耐热性能得到了提升。碳纤维与硅橡胶基体形成了一个较好的整体,界面结合性能较好,仅有较少的碳纤维拔出孔洞。

图6 CFSR复合材料的形貌特征SEM图片

2.6 复合材料的红外光谱分析

由图7可以看出,3 423.24 cm-1处是羟基—OH的伸缩振动峰,1 648.91 cm-1处是碳碳双键C=C的特征吸收峰,1 260.34 cm-1处为C—O的伸缩振动峰,710.13 cm-1处是羟基—OH的弯曲振动峰,1 537.25 cm-1处是—NH的弯曲振动峰,—OH、—NH弯曲振动峰以及C—O伸缩振动峰的存在可以认为是偶联剂KH-550与CFSR反应的结果,这说明偶联剂KH-550对碳纤维与硅橡胶的融合起了促进作用。

图7 CFSR复合材料的FT-IR谱图

3 结论

(1)加入12份碳纤维后CFSR复合材料的物理力学性能最佳,拉伸强度和断裂伸长率分别提高了375%和95%,邵尔A型硬度由36度提高到76度,提高了111%。阿克隆磨耗量由0.12 cm3下降到0.06 cm3,硅橡胶的耐磨性能有较大提升。

(2)加入12份碳纤维后,硅橡胶的热分解温度由原有的407.6 ℃提升到450.5 ℃,热分解温度提高了10.5%,硅橡胶的耐热性能得到了较大提升。

(3)通过场扫描电镜分析发现,硅橡胶基体中加入12份碳纤维后,碳纤维均匀的分布在硅橡胶基体中,纤维与纤维之间以及纤维与基体之间形成了更多的通道,提升了硅橡胶的耐热性能。

(4)通过红外光谱分析发现,偶联剂对CF和SR的融合起了促进作用。