沥青拌和站煤制气技术在公路沥青路面施工中的应用与效益分析

2021-12-13张登峰杨迎春任志强

张登峰,杨迎春,任志强,魏 欢

(1.武汉工大土木工程检测有限公司,武汉 430070; 2.内蒙古自治区交通建设工程质量监督局,呼和浩特 010051;3.锡林浩特市养路工区,锡林浩特 026000; 4.武汉理工大学硅酸盐建筑材料国家重点实验室,武汉 430070)

传统的沥青混合料拌和生产多以破碎煤粉、重渣油或柴油为燃料,在沥青拌和站燃烧器中与空气流按一定比例混合,经燃烧器高压腔室雾化加速从喷口射出,经点火燃烧形成一定长度的燃烧火焰在旋转的干燥筒中对骨料反复加热,使骨料达到沥青混合料生产所需的温度。破碎煤粉、重渣油在骨料加热过程中存在燃烧效率低(燃烧残留物多),对燃烧器腐蚀性强,堵塞和污染除尘布袋,影响除尘效率,排放的尾气粉尘浓度高,且尾气中含有SO2、CO等有毒有害物质,近年来逐渐被液化天然气等新型燃料所替代[1]。

煤制气是继液化天然气之后,一种新兴的专利技术产品,煤制气技术是将高热值磨细煤粉通过专门的煤粉气化炉转化为可燃气体(CO、H2等)的工艺,具有碳转化率高、热值稳定、燃烧速度快、效率高,有害气体近乎“零”排放等特点。另外,煤制气具有对关键设备及部件基本无腐蚀,故障率低,生产效率高的优点。采用煤制气为燃料生产沥青混合料能耗更低,降低生产成本,减少有毒有害物质排放量,避免使用破碎煤粉、重渣油为燃料产生的污染[2],保护生态环境。

1 项目概况

建设中的国道306线乌里雅斯太至珠恩嘎达布其口岸一级公路是内蒙古自治区重点公路建设项目。路线起于锡林郭勒盟东乌旗乌里雅斯太镇,止于珠恩嘎达布其口岸中蒙国界中国侧,主线长59.02 km,按照双幅一级公路标准建设,设计时速100 km/h。全线采用沥青混凝土路面。项目主线横穿东乌旗大草原西北部,两侧均是天然优质牧场,且与蒙古国牧场相连,对环境保护和施工安全要求相当严格。为降低沥青混合料生产过程中的能耗和污染排放,推进节能低碳技术的应用推广,为此,项目建设单位、施工承包单位以及技术咨询单位通过论证,引进了具有专利技术的江西荣恩粉煤气化及燃烧装置作为该项目的沥青拌和站燃烧加热系统,应用于该项目的沥青混合料生产过程。

2 技术简介及项目应用情况

2.1 煤制气技术简介

煤制气是洁净煤技术最为重要的煤炭转化技术,其核心设备是煤粉气化炉。气化炉以高热值精细煤粉为原料,以压缩空气为气化剂,在高温中低压催化反应炉中经过系列物理、化学反应,生成合成燃气,其主要成分为CO和H2。合成燃气经专门管道送入沥青拌和站油气两用型燃烧器主腔室中,在腔室内与空压机送入的空气按一定比例混合并加压加速,形成旋流风从燃烧器枪头喷口射出,经点火装置自动点火燃烧,在集料烘干筒内形成一定长度的火焰流燃烧并释放热量,加热碎石骨料。拌和站中控室根据滚筒骨料溜槽温度传感器显示温度,可随时监控并调整燃气压力,控制火焰大小,使骨料加热效果按照预设的温度和时间进行,保证沥青混合料的拌和质量和生产效率。

煤制气生产过程是一个复杂的物理和化学的反应过程,气化反应区分为一次反应区、二次反应区和一次二次反应共存区[2-4]。

1)一次反应区(氧化层):反应物主要有空气(氧气)、煤粉及少量回流气体(主要为CO、H2等)。煤粉进入气化炉后受到燃油火焰、炉内壁、高温回流气体等的辐射热,发生热裂解并释放出挥发酚、裂解产物及其他易燃组分,在高温高压有氧环境下迅速完全燃烧,释放出大量的热量。该过程相当短促,反应方程式如下

2)二次反应区(还原层):二次反应区的成分主要有煤焦、CO2、CH4、H2O、CO、H2等。该过程主要参与成分是煤焦、CH4与H2O、CO2发生的气化—还原反应,主要产物为CO和H2,该反应过程是燃气有效成分的重要来源,主要反应方程式如下

3)一次二次反应共存区:气化炉中一次、二次反应共存区气流场反应较为复杂,一次反应以放热为主,二次反应以吸热为主,四喷嘴气化致使发生二次反应的区域温度降低,形成局部负压,有利于生产的可燃气体往燃烧器管道口的汇集和输送[2-4]。

2.2 煤制气技术在项目中的应用

锡林郭勒盟国道306线乌珠一级公路施工二分部段落总长35 km,设计沥青路面结构层为:4 cm SBS改性沥青AC-16上面层+ 6 cm SBS改性沥青AC-20下面层,沥青混合料总量约19万t,采用江苏路通4000型沥青拌和站。

1)沥青拌和站技术改造情况

拌和站建设过程中将重油燃烧器更换为德国班尼霍夫燃烧器和相匹配的燃气枪,增加了燃气程序控制及变频风压机,在燃烧器前方安装了煤制气反应炉、柴油点火系统,煤粉储存罐及配套输送管道、联动空气压缩系统。在拌和站控制室专门安装了煤制气系统反应操作系统,同时还对拌和站供料系统、沥青混合料卸料口、布袋集尘器排尘出口等污染源进行了全封闭降尘措施,达到了混凝土拌和站建设环保技术要求。

2)煤制气系统操作要点

煤制气反应系统操作简单,气化炉开、关机设置了自动化系统,电子点火,无需预热,点火源可用普通罐装乙炔,燃着后乙炔即可关闭,耗费极低。燃气反应系统从点火开始到燃气生成只需6~8 min。产生的高温混合燃气经专用管道送入燃烧器腔室,与联动空压系统送入的压缩空气流在燃烧器腔室内按照一定比例混合,形成具有一定压力和速度的旋流风,在燃烧器喷口经点火后形成火焰流吹进滚筒内,火焰的长度和强度可根据控制室骨料加热温度监控显示手动控制,全过程监控,随时调节。

生产过程中遇到特殊情况需临时停机,系统设置有“热待机”程序,反应炉可及时限制煤粉供给量(约30~50 kg/h),维持反应炉待机状态,需要重新开盘生产时,按下“恢复工作”程序,即可在1 min内恢复正常的制气状态。采用煤制气燃料时,拌和站生产过程的各个流程的工作时间不延长、拌和温度与传统燃料一致,引风机开度及骨料流量相匹配。拌和站生产结束时,只需关闭煤制气反应程序,系统会自动完成关闭延时处置程序,确保安全稳定。

3)系统安全性

煤制气反应系统正常工作压力在0.5~5.0 MPa之间,属于中、低压,随机启动随时关机,安全可靠。气化炉采用导热油循环,按照锅炉相关标准设计、安装。煤粉投送采用深100 cm地埋密封管道气流风吹送供给,安装了管道气压表监控及报警措施,随时监控管道气压,防止煤粉泄露。煤制气产生的尾渣直接流入冷却水池,每个生产台班结束后及时除尘弃物集中清理,满足环保要求。在乌珠公路沥青路面施工期间,该系统工作稳定,生产19万余t混合料无故障发生,加温效果良好,拌和的沥青混合料温度均匀稳定,油膜裹覆饱满、色泽鲜亮,黏聚性良好(见图1),为优质高效地完成项目沥青路面施工任务发挥了重要的作用。

2.3 经济效益分析

1)直接经济效益 根据项目路面沥青混合料生产记录统计,施工二分部实际生产沥青混合料19.452万t,消耗磨细煤粉1 764.5 t,计算得生产1 t沥青混合料平均消耗煤粉质量为

M煤=(1 764.5×1 000)/(19.452×10 000)=9.071 kg/t

(1)

磨细煤粉到场价为1 350元/t,计算得生产1 t沥青混合料消耗的燃料费为

Q燃=9.071×(1 350/1 000)=12.25元/t

(2)

以重渣油为燃料和以液化天然气为燃料的沥青拌和站,每生产1 t混合料所需的燃料费在笔者前期的研究成果中[1]已经有过分析结论(见表1)。

表1 重渣油与液化天然气生产成本对比

由表1可以看出:以重渣油和天然气为燃料,生产1 t沥青混合料消耗的燃料费分别为19.65元和16.37元,而计算得到煤制气技术产生的燃料费每吨混合料仅为12.25元。

根据表1计算分析结果,以煤制混合气为燃料,沥青混合料生产成本比重渣油燃料成本少7.40元/t,节省37.7%燃料费,比天然气燃料成本少4.12元/t,节省25.2%燃料费。项目生产了19.452万t沥青混合料,仅燃料费一项,相比以重渣油为燃料的传统生产工艺,就可节约140万元以上。煤制气反应设备由厂家提供并负责安装调试,项目结束,设备由厂家自行拆离,设备调迁、安装、折旧等费用含在煤粉燃料费中,不额外增加施工企业的设备成本。

2)间接经济效益 煤制混合气燃烧充分,几乎无残留,对设备腐蚀性低,污染小,减小了燃烧器枪头的磨损,延长了除尘布袋的清洗周期等,降低了拌和站核心设备的维护成本。同时煤制气反应装置工作稳定,故障率低,保证了沥青混合料的拌和质量,提高了拌和站的生产效率,既减轻了工人的劳动强度,又保证了工期。

煤制气成套设备清洁环保,尾气和烟尘排放少,对周围环境污染小,尾气中有害物含量几乎为“零”,又因为燃气燃烧充分,对集尘布袋污染小,大大提高了布袋的滤尘效果,使得排放的尾气中的固体颗粒浓度降到最低,减小了对空气污染。煤制气加热过程中产生的废渣量极少,可与沥青混合料生产过程中排出的废粉共同收集后,集中运至指定位置的弃土场进行掩埋,减少了对草原土壤和水体的污染。

3 项目推广价值分析

3.1 能耗对比分析

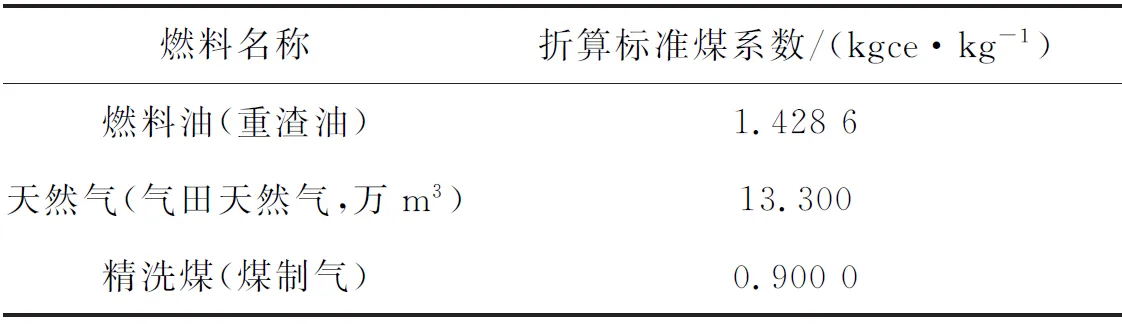

根据《综合能耗计算通则》(GB / T2589—2008)[5],沥青搅拌站用的重渣油、天然气、煤制气等燃料折算成标准煤系数如表2所示。

由表2重渣油、天然气、煤制气折算标准煤系数可以分别计算得出,生产1 t沥青混合料,重渣油燃料消耗折算成标准煤为

表2 重油、天然气、煤制气折算标准煤系数

6.14×1.428 6=8.771 6 kgce

(3)

天然气燃料消耗折算成煤

(6.49/10 000)×13.3×1 000 = 8.631 7 kgce

(4)

煤制气燃料消耗折算成标准煤为

9.071×0.900 0=8.163 9 kgce

(5)

根据式(3)~式(5)能耗折煤计算对比结果,相比较于重渣油燃料,采用煤制气技术生产1 t沥青混合料消耗的能源减少0.607 7 kgce,总能源消耗减少0.607 7×19.452×1 000=118 209.804 kgce,相当于节约了118.21 t标准煤。

3.2 排放对比分析

1)以重渣油为燃料时,重渣油中碳含量约为85%,硫含量约为2.5%[3-5],则每1 t沥青混合料产生的碳排放量约为:6.14×85%=5.219 kg;产生的硫排放约量为:6.14×2.5%=0.153 5 kg。

2)以煤制气为燃料时,精制煤粉碳含量约为55%,硫含量约为0.2%[3-5]。则每1 t沥青混合料产生的碳排放量约为:9.071×55%=4.989 kg;产生的硫排放量约为:9.071×0.2%=0.018 kg。

通过计算,采用煤制气与重油相比,每生产1 t沥青混合料,碳排放量减少了0.23 kg,减少排放约4.4%;硫排放量减少了0.135 5 kg,减少约88.3%。施工二分部19.452万t沥青混合料采用煤制气燃料,总共减少碳排放0.23×19.452×10 000/1 000=44.74 t,减少硫排放0.135 5×19.452×10 000/1 000=26.36 t。

采用煤制气作为高等级公路沥青拌和站燃料生产沥青混合料,不仅仅具有显著的经济效益,且使用性能稳定,能源消耗更低,C、S等有害物质排放量更少,对环境保护和水土保持等社会效益方面意义重大。

4 结 语

煤制气技术应用于沥青拌和站生产在锡盟地区应用尚属首次,国道306线乌珠公路于2019年5月底安装完毕并成功试车,目前已生产混合料19万余吨,期间无一起因燃料问题而耽误生产,采用煤制气加热的骨料表面干净无残留物裹覆,没有发生除尘器布袋污染和堵塞情况,拌制的混合料温度稳定均匀,保证了工程质量与施工进度。煤制气技术在草原地区沥青拌和站的成功应用,节省了大量的燃料费用,减少了物料浪费,对生态保护起到了良好的示范作用。